某特種汽車備胎架故障分析

鞏麗琴,楊立榮,2,賀帥

(1.泰安航天特種車有限公司,山東泰安 271000; 2.燕山大學,河北秦皇島 066004)

0 引言

特種車底盤通常采用重型輪胎,重型輪胎體積大、質量大、更換不便,為解決該問題特設計開發了一套液壓備胎收放裝置。某特種車底盤采用常流式動力轉向系統,固可在該轉向系統的基礎上增加一套液壓回路,利用液壓缸實現備胎架的收放[1]。樣車試驗、備胎處于地面狀態時,備胎架存在無法收放問題。為解決該問題,對該備胎架進行結構分析,并計算管路及閥件壓力損失,對備胎架液壓系統進行分析。

1 故障原因分析定位

經對備胎無法回收質量問題進行分析,繪制了引起該問題的故障樹,如圖1所示,分別對故障原因進行分析。備胎無法回收包含備胎機械結構設計不完善和備胎翻轉壓力不夠兩種可能因素。其中壓力不夠可能因壓力設計不夠或日常保養不到位造成。

2 備胎機械結構設計分析

該機構由備胎翻轉架、固定架、備胎翻轉油缸及油管、備胎升降控制集成閥、備胎翻轉四連桿等組成(如圖2所示)。固定架通過備胎架連接支架固定在車架縱梁上,備胎翻轉油缸一頭連接在固定架上,一頭連接在四連桿上,備胎翻轉架通過轉軸與四連桿和固定架分別相連。工作時,油缸推動四連桿搖桿,通過四連桿上的連桿推動備胎翻轉架使其繞翻轉架與固定架回轉軸回轉,完成備胎的裝卸作業。此設備操作簡單,備胎裝卸方便,可安放多種型號的備胎,并避免輪胎的懸空現象,提高輪胎在汽車行駛中的穩定性[2]。

圖1 故障樹分析拓撲圖

圖2 備胎架結構

對備胎架翻轉過程中進行研究,分別對落地、水平、垂直3種狀態進行分析,可知備胎架翻轉過程無死點現象,備胎機械結構設計不完善導致備胎無法回收的因素排除。

3 備胎翻轉壓力分析

備胎升降機構由油缸驅動四連桿的搖桿1、搖桿1驅動連桿、連桿驅動搖桿2來實現備胎的升降運動,如圖2所示。

圖3 備胎翻轉系統工作原理

油缸拉(推)力:

式中:F為油缸力(N;拉力時為正數,推力時為負數);m為備胎及輪輞總質量(kg);L為備胎距支座2的水平距離(mm);L1為支座1距油缸的垂直距離(mm);L2為支座1距連桿的垂直距離(mm);L3為支座2距連桿的垂直距離(mm)。

計算油缸所需的最大壓力

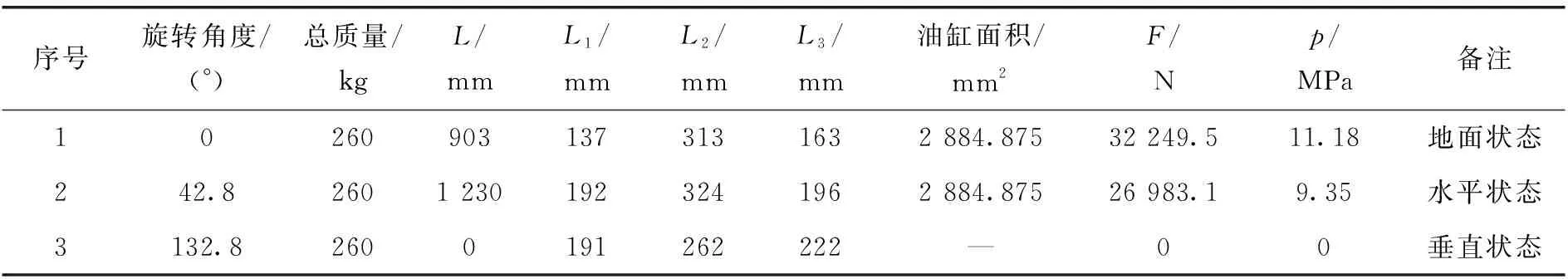

對該特種汽車備胎翻轉系統進行計算,分別針對備胎落地狀態、備胎水平狀態、備胎垂直狀態,計算備胎升降油缸所需壓力值,見表1。

表1 備胎升降時各參數變化

由表1可知:備胎處于地面狀態時油缸壓力最大,壓力值為11.18 MPa。

備胎架管路及閥件壓力損失計算。液壓油流經較長管道(如膠管、鋼管等)時,液壓油存在一定的壓力損失,即沿流體流動方向,管道上游比下游略高出一個壓差。這個壓差值與管道長度成線性關系,即管道越長,壓損越大。該特種汽車備胎翻轉系統工作原理如圖3所示,系統壓力由穩流閥中的溢流閥決定,穩流閥出油口壓力為13.5 MPa,液壓油自穩流閥經穩流閥出油膠管到備胎集閥塊P1口,備胎液壓系統中管路及閥均造成一定壓損[3]。

根據上述分析計算液壓油自穩流閥出口到備胎集閥塊出口的壓力損失,主要由兩部分組成:流經液壓管路的沿程壓力損失和流經閥體的局部壓力損失。

沿程壓力損失計算:

(1)計算液壓膠管內液壓油流速v=Q/A,計算可得:v=0.823 m/s。

(2)計算雷諾數Re=vd/υ,計算可得:Re=1 564.4。

(3)判斷流態及計算沿程阻力系數λ。Re<2 320,液流為層流。λ=64/Re,計算可得:λ=0.041。

局部壓力損失計算。根據液壓元件手冊相關章節,節流閥通流穩定的前提條件是:節流閥前后壓差Δp>0.3 MPa。只有Δp達到此值后,節流閥的流量才穩定。備胎架液壓系統中,共有2個節流閥(調速閥),所以液壓系統局部壓力損失按1 MPa計。

備胎架所需工作壓力。由表1可知備胎處于地面狀態時油缸壓力最大,壓力值為11.18 MPa,備胎架液壓系統所需工作壓力為(11.18+1+0.03) MPa,即備胎架液壓系統工作壓力不低于12.21 MPa,考慮到壓力裕量,設計備胎架液壓系統能提供的最高工作壓力為13.5 MPa。將壓力表接入液壓系統,通過重新調整穩流閥中溢流閥壓力,使出油口的壓力值達到13.5 MPa,備胎順利回收。

根據液壓元件手冊相關章節,液壓設備工作中產生故障,除設計、制造等方面的原因外,液壓設備的使用、維護管理不當也是產生故障的主要原因[4]。因此,正確使用與精心保養液壓設備,可以防止機件過早磨損和遭受不應有的損壞,保障液壓系統效率,延長設備的使用壽命。加強液壓設備的日常維護保養,是預防液壓設備故障的主要手段。

4 結束語

針對某特種車備胎架故障分析,通過繪制引起該問題的故障樹,分別對備胎架進行結構分析和管路及閥件壓力損失計算,找到了故障原因,對備胎架液壓系統進行優化分析,分析結果與實際情況吻合。通過重新調整穩流閥中溢流閥壓力,有效改善了該特種車備胎架收放問題,提高了裝備使用的可靠性。