一種基于工控機控制+PLC的自動化柱焊縫檢測裝置研究

張啟航,于忠海,鄭佳銘,陳厚龍,勾振寧

(上海電機學院,上海 201306)

目前,大多工件焊縫探傷X 射線拍片整個流程還處于人工操作完成階段,其操作流程是:移動調整射線機位置,放置像質計及數字標簽,把新的膠片放入工件內部透照位置處,人員全部撤離射線室,關閉防護門,開啟射線機透照,完成后再打開防護門,換取新的膠片并重復以上操作,且需要轉動工件至下一個透照位置。每次拍片結束必須將膠片帶出透照室,防止曝光。這樣生產效率低下。此次研究為提高生產效率和拍片質量設計一個自動化解決方案,實現上述操作過程自動化。國內關于X 射線拍片自動化有一定的研究,對于小口徑零件依然沒有實現自動化。因此,本項目能夠彌補在這方面的一大空缺,具有較大的科研價值。

1 控制方案以及伺服系統

此研究存在運動結構較多,大多采用步進電機控制,其主軸部分采用伺服電機。機構一共分為六大控制模塊,分別是:X 射線機組件、膠片回收盒、取放機構、主軸回轉機構、送料機構和數字標簽落放機構。由PLC 驅動控制,再由工控機調節各個模塊間協調運轉。在六大模塊中分別加入了光柵直線位移傳感器、角度編碼器、旋轉編碼器以及各種開關量,都由工業計算機監視采集信號,通過處理后下發至PLC,進而做出一系列的動作。

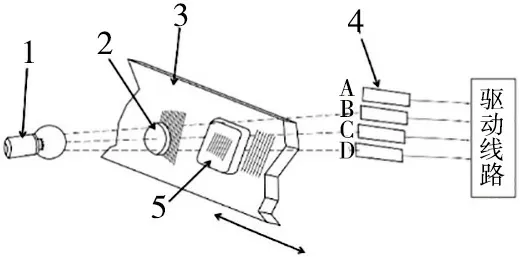

(1)X 射線機組件。X 射線機通過一個龍門架固定到導軌上,具有X、Y、Z 三個方向移動自由度。X 方向由步進電機驅動,光柵尺反饋實時位置,以此來確定射線機是否對準透照位置。Z 方向由步進電機+滾珠絲杠調整上下高度,以便實現自動調整片物距。Y 方向則是安裝時手動微調,以確保射線機透照射線位于工件中心線上。光柵尺直線位移傳感器,是利用光柵的光學原理工作的測量反饋裝置。其測量輸出的信號為數字脈沖,具有檢測范圍大、檢測精度高、響應速度快的特點(圖1)。

圖1 光柵直線位移傳感器

在射線機Z 方向上,采用步進電機+光柵直線位移傳感器。光柵信號處理單元完成細分與辨向,單元所處理的信號為兩路相差90°的方波,A 信號和B 信號,如圖2 所示,設一參考方向,假設相對位移方向與參考方向一致時,A 信號超前B 信號90°,圖2a 所示;相對位移方向與參考方向相反時,A 信號落后B 信號90°,圖2b 所示。辨向就是辨別光柵傳感器的相對位移方向,也就是A 信號和B 信號相位關系。

圖2

光柵位移為1 個柵距,對應輸出波形一個周期,兩路A、B 信號對應4 個前后沿變化,通過組合邏輯得到4 個脈沖。

(2)膠片回收盒。膠片回收盒的主要作用是防止未透照和已透照的照片曝光,其材料為加厚鉛板。蓋子使用推桿電機推動,每取放一次,電機推動蓋子開合一次。

由于受到X 射線機龍門架的高度限制,取放機構吸盤連接處不可過長,因此當膠片被取到最后幾張時取放機構的吸盤抵達不到膠片表面,以至不能順利吸起膠片,由此我們在膠片回收盒內部增加一個棘輪機構,蓋子每開合一次,棘輪推動回收盒底部上升一定高度,當蓋子開合20 次時,底部上升至回收盒2/3 高度處,此時通過人工拉動棘輪復原,回收盒底部復原。

(3)取放機構。取放機構是這個裝置的一大難點,要其實現自動抓取膠片比較困難,我們的設計思路是把膠片卡在一個硬質載體上,然后由吸盤來吸取,這樣有效地解決了膠片在抓取過程中變形的難題,且硬質載體是弧形的,透照的時候也能貼緊工件表面。

(4)主軸回轉機構。主軸主要驅動工件以12~16 個分度為標準轉動一圈,分別透照12~16 次,對其角度分度要求較高,故采用伺服電機驅動,外加一個角度編碼器。前段采用三抓卡盤,可以裝夾任意柱狀工件。

(5)送料機構。送料裝置主要工作是把膠片送入工件內部,且位置保證在透照位置,采用步進電機+滾珠絲杠精確定位,編碼器反饋信號。送料裝置達到指定位置后膠片端向上抬起,使膠片緊貼工件內壁,以達到較好的透照效果。在膠片端采用四連桿機構,后接推桿電機和壓縮彈簧,在非透照時間段時推桿電機拉動壓縮彈簧,連桿機構緊閉,透照時推桿電機回推,釋放壓縮彈簧,四連桿機構在彈簧力的作用下張開向上抬起,貼緊工件內壁。

該處連接步進電機和絕對式編碼器,要求實時反饋送料機構的位置,多少位(碼道)絕對值編碼器就有多少根信號電纜,每根電纜代表一位數據,以電纜輸出電平的高低代表1 或0,物理器件與增量值編碼器相似,有集電極開路NPN、PNP、差分驅動、推挽HTL 等等,分高電平有效或低電平有效來針對PNP 或NPN 的物理器件格式。推挽式輸出信號電壓較高,電壓范圍寬,器件不易損壞,與PNP 和NPN 都兼容,并行輸出的應盡量選用這種輸出。

(6)數字標簽落放機構。數字標簽落放機構用來在透照時給膠片打上標號,像質計上為鉛制零件標號,透照時把像質計卡在數字標簽上方,每透照一次,數字標簽大帶輪轉動分度,拉過一個數字,以達到給膠片標號排序功能。

2 結語

該設備與現有技術的相比較,能夠實現全自動,并能夠根據輸入零件的型號自動判斷探傷焊縫的數目、位置以及拍片數,實現了設備的智能化。而且在拍完照片后,會將所有的參數以表格的形式記錄下來,形成數據庫,為后期的檢查提供了極為有利的條件與便利,實現了設備的網絡化。

該設備操作簡單,易上手,效率高,而且在行業中暫無該設備,充分體現了設備的先進性。