深冷制氮與變壓中空纖維膜組吸附制氮工藝原理比較

左圓圓

(94783 部隊,浙江 湖州 313100)

1 深冷制氮理論原理及工藝流程

1.1 理論原理分析

深冷制氮原理又可稱為低溫精餾法,其是將空氣中的氮氣和氧氣利用高溫蒸餾方式,結合兩者之間的沸點不一致的原理進行分離操作,從而從空氣中分離出氮氣,從化學理論上分析,氮氣的沸點為-196℃,要低于空氣中氧氣的沸點-183℃,因此,在高溫蒸餾的過程中,空氣中的氮氣比氧氣更容易先達到沸點,進而經過反復的蒸發與冷凝等循環式的流程,得到較高純度的氮氣,氮氣分離后首先存放在精餾塔中,因此氮氣的純度主要取決于精餾塔的塔板級別及對應的精餾效率的高低。因此空氣精餾制氮的過程中,主要是借助空氣中氮氣與氧氣沸點不同的物理原理,采取低溫冷凝再循環的方式,直至生產和分離出純度更高的氮氣。

1.2 深冷制氮工藝流程分析

制氮工藝及技術的發展已經歷經100 多年,尤其是深冷制氮工藝,經歷了不同壓力(高壓、中高壓、重壓及全低壓)的實驗分析,得出了基于不同壓力大小的深冷制氮工藝流程。當前,隨著現代物理化學技術的發展,現代空分工藝技術和對應的生產設備的應用能力更為先進,不僅能夠對應不同的壓強,實現和生產出不同純度的氮氣,以滿足市場需求,同時還能夠充分地結合設備及裝置的使用級別,加快氮氣生產的效率,促進和提升大中型低溫空分裝置的工作效率。從理論分析上看,全低空分工藝是結合氧氣和氮氣的產品屬性進行循環式壓縮,并將整個的氮氣的工藝流程氛圍內壓縮和外壓縮兩個流程,從而在外部壓縮的流程中生產出對應的低壓氧氣或者氮氣,并由外置的壓縮機持續性傳輸,將對應的氮氣氣體傳至用戶,滿足使用需求。而內壓縮流程主要是通過精餾后所制成的液態氧通過加壓泵處理,形成用戶所需要的氣體,并提供對應的復熱處理,提供給使用用戶。在生產工藝中,主要進行的工藝流程包含有原料空氣的過濾與壓縮、冷卻與純化、增壓與膨脹等,最后實現氮氣的分離處理,并做好相應的復熱外供,以體現出當前氮氣使用的需求。

2 變壓中空纖維膜組吸附制氮工藝理論及工藝流程分析

2.1 變壓制氮工藝理論分析

變壓中空纖維膜組吸附制氮工藝一般是以壓縮后的空氣為原材料,結合空氣加熱器,經過中空纖維膜組,并在一定的壓力和溫度作用下,使空氣中的氧氣和氮氣分子形成一定的空氣吸附量差異,并在一定的時間和空間內生產普氮,普氮經過除氧器、冷卻器、干燥器純化出高純氮氣,實現基于富集狀態的氮氣為主的純化器的生產與再生循環使用。

2.2 變壓中空纖維膜組吸附制氮的工藝流程分析

空氣經過壓縮凈化后,壓縮空氣在經過加熱到最佳分離溫度進入中空纖維膜組,空氣在中空纖維膜組兩組串聯三組并聯分離出普氮和富氧,富氧排空,普氮經過檢測達到要求減壓進入純化系統,最后進入緩沖罐中。經過一段時間的反應后,純化系統在吸附過程中逐漸被吸附的氧氣和水分所飽和,并且可以通過降壓高純氮返流加熱再生活化,進而實現純化系統降壓再生和加熱吸附交替進行,從而確保氮氣等的循環性輸出。

(1)吸附流程。設置兩個純化系統,編號為1 和2,當普氮通過背壓閥進入吸附器1 時,經過相應的除氧器、冷卻器、干燥器,進行流動,并對普氮中氧氣、二氧化碳和水分子等結構進行吸附,對應的產品氮氣則由吸附裝置的出口流出備用。

(2)活化流程。經過一段的操作和反應后,吸附器1中的除氧器、冷卻器、干燥器分子篩進行脫氧反應和干燥吸附達到飽和以后,可以降壓縮的氮氣流入對應的吸附器1 中,進而產生再生活化,同時再利用吸附器2 中的除氧器、冷卻器、干燥器,實現對整個生產普氮進行吸收。在作用的過程中,通過減壓和控制一定流量的高純氮氣和少量的氫氣匯合再生氣進入吸附器1 干燥器,將分子篩加溫脫水,水分隨再生氣流出,再生氣再經過冷卻器熱交換后降溫后析出部分水分后,進入除氧器,再生氣中的氫氣與除氧劑中吸附的氧化合反應,生成的水排出。

(3)吹掃流程。為了使除氧劑和干燥劑循環再生,在吸附器的出口位置和對應的氮氣儲罐內實現對對應產品中氮氣的合理應用。

(4)均壓和切換流程。兩個吸附器1 和2 進行循環切換的過程中,需要經過一個短暫的均壓流程,從而確保中部結構及系統的均壓處理,并以迅速的方式提升整體的吸附壓力和氮氣結構的回升收益,按照均壓的方式,使吸附器結構能夠將氣體的流動流向另一個氣體裝置。進而將兩個的氣體裝置進行密切的結合,使兩個吸附器1 和2 的內部氣體壓力達到動態性的均衡。

3 深冷制氮和變壓中空纖維膜組吸附制氮法比選

3.1 工藝原理及流程對比

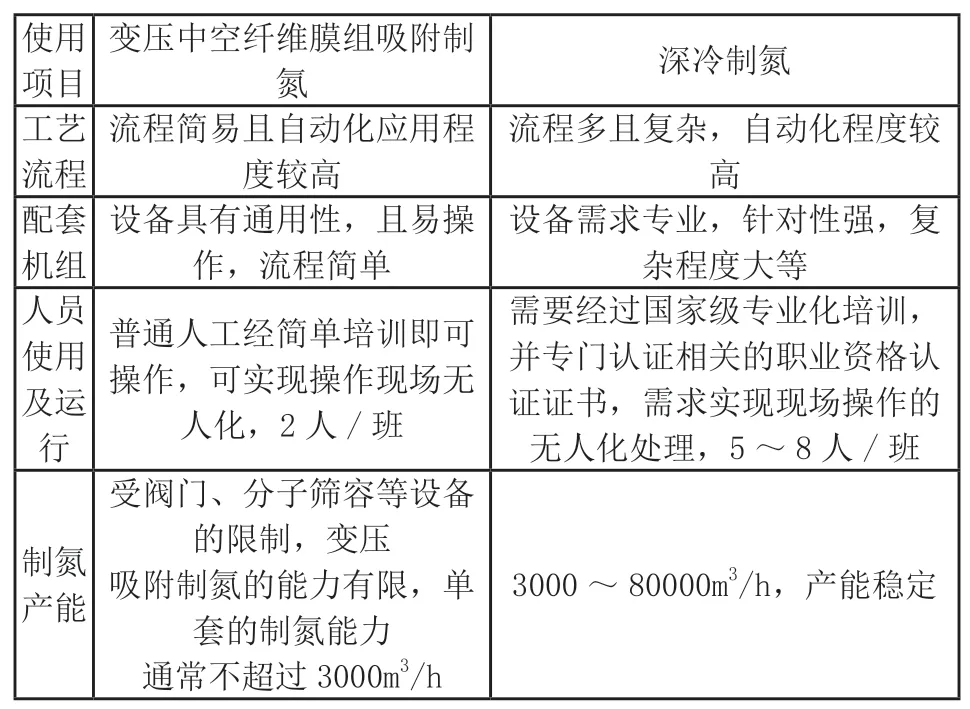

在前面第二章節中分析了深冷制氮和變壓中空纖維膜組吸附制氮兩種工藝流程,從中可知,變壓中空纖維膜組吸附制氮的整個生產工藝及流程相對簡單,且使用的設備較為常規,主要涉及空氣干燥器、吸附制氮分子篩等結構,同時,由于制氮設備及工藝的復雜變化,會顯得整個設備的生產調度及使用流程產生較大的差異性。見下表1。

3.2 產品差異性

(1)深冷制氮法應用中產品特點分析。針對深冷制氮法來說,其應用過程中的氮氣純度可達99.999%,幾乎接近100%,要求分餾塔比較大,但是由于氮氣受到一定的氮氣負荷等影響,會使得塔板結構的使用效率下降,進而影響整體結構的調節范圍的減小,同時在相關產品的純度調節及分析的過程中,利用深冷制氮法可以加強對氧氣、液氧和液氬等其他稀有氣體的合理化應用。

表1 變壓吸附和深冷制氮工藝等參數比較分析

(2)變壓中空纖維膜組吸附制氮產品的特點分析。當前,利用變壓中空纖維膜組吸附制氮工藝獲取的普氮純度可達99.8%~99。99%,高純氮純度可達99.999%,如果實際的工業生產中需要更高純度的氮氣,則需要改善整體氮氣的純化設備,并依據氮氣的排出量的大小,設定一定純度的分數,并結合變壓中空纖維膜組吸附制氮設備,從而實現對于整體純度的合理化調控。同時,隨著運行時間的調度,可以充分的結合分子篩,實現對變壓中空纖維膜組吸附制氮工藝中稀有氣體的大規模的儲存。

3.3 經濟性對比分析

根據制氮工藝中提供的使用設備報價分析看,在工程投資的規模上看,變壓吸附法工藝流程相對簡單,設備造價較低;而深冷制氮法的工藝相對復雜,設備造價程度高,其中還含有土建等的總投資。從占地面積上分析,變壓吸附法的生產占地面積較小,整體運行過程中對于設備的使用需求較低;而深冷制氮法占地面積較大,對于使用的生產設備質量及技術參數要求較高。電耗、水耗等方面看,生產氮氣的過程中產能降低,而產生的電耗數量明顯要低于深冷制氮法。維護費用上分析,變壓吸附法要明顯少于深冷制氮法。

4 結語

綜上所述,深冷制氮和變壓吸附制單法都是相對成熟的制氮工藝,在使用的原理及經濟性上,各有利弊,并能夠適應不同生產環境和生產需求。因此,在使用選擇的過程中,應根據實際需求進行選擇,并制定一般性的選型原則。