油田數字化發展趨勢及儀表在油田生產節能中的應用

王海濤(大慶油田自動化儀表有限公司)

2000 年以后,中石化、中石油、中海油都逐步建立統一ERP、電子商務等應用,各企業加強信息技術的管理、提升應用水準,打造數字油田。數字油田是油田信息化建設過程中的必要階段。該如何進行數字化油田建設是我們每一個專業技術人員和信息管理者必須要研究的課題,需要在現有的信息化建設基礎上,進一步完善基礎信息網絡,擴大自動控制、檢測、數據采集的應用范圍,整合大數據平臺,實現生產、經營、管理的穩步提升[1]。

1 大慶油田數字化現狀

按照大慶油田總體部署,油氣生產物聯網(A11)項目2015 年正式開始施工,2016 年正式建設完畢投入使用,該項目包含大慶油田采油三廠二礦800 余口油井、水井;采油二廠90 余座計量間。已初步實現了感知層數據的自動采集。同時采油九廠、采油七廠、慶新油田等各大采油廠也陸續開展數字化建設,但建設的范圍并不大,并沒有實質性的全面鋪開。主要因為現有的感知層儀表的傳輸方式的多樣化,如有線方式、無線ZIGBEE 協議、無線LORA 協議等方式,各有優缺點,大慶油田約有10 萬口油水井,其中還不包括間、站、庫等大型場所,所以實施方案需要充分考慮各方面的因素。所以在采油七廠、采油五廠、海拉爾等地分別對各種感知層儀表傳輸方式進行了測試。相信隨著測試的不斷深入,大慶油田會優中選優,制定一套屬于大慶油田的專屬數字化方案。按照大慶油田目前的發展進路來看,還處于數字化建設的初級階段。

2 大慶油田數字化發展趨勢

由于油氣生產物聯網系統建設成本較高,大慶油田井間站場數量龐大,全面啟動數字化建設難度很大,因此研究低成本數字建設技術,在大慶油田老區和外圍因地制宜開展數字化建設是全面開展油氣生產物聯網系統建設的必然選擇。我們可以把數字化油田建設從低到高分為3 個層次,這3 個層次分別是:數字化階段、可視化階段、智能化階段[2]。

1)數字化階段:該階段是基于各種有線及無線技術的感知層儀表的數據采集和維護體系已經初步建成,從而通過建立大量的專業數據庫和應用平臺,通過底層的感知層儀表將各種數據包括示功圖、電流圖、油壓、套壓等基礎信息采集上來并通過網絡傳輸到數據平臺,由數據平臺通過數據庫進行整理和儲存,并將各個井、間、站的作業歷史數據與現有的作業數據存儲到數據庫中,以方便工作人員隨時進行數據的整理、查詢和分析。此階段,大量的基礎數據和應用平臺形成企業級的數字化集成系統,隨著數字化油田建設的逐步完善,作業人員可根據采集的數據進行分析判斷后再進行作業,可大大的提高作業效率[3]。

2)可視化階段:該階段是基于上一階段數字化階段化建設,利用網絡、計算機輔助設計、圖形處理等各種先進可視化技術,可實時監控各種油井現場視頻數據,進行例如周界報警、人臉識別等技術進行圖形分析,再通過聯動聲音報警功能,能夠有效地降低井場安全事故的發生及偷油的情況,同時可以通過數字化階段的基礎設備人為的進行遠程的啟、停井操作,有效地減少不必要的損耗。在主控室即可對整個油田作業情況進行全面的掌控。

3)智能化階段:該階段是數字化油田建設的最高階段,它不僅充分應用了物聯網技術,而且對大量的數據進行智能化分析,如通過采集的示功圖自動判別是否存在供液不足、皮帶斷裂等情況,組態平臺自動報警、遠程挺井并通知相關作業人員及時處理。做到油田開發的智能化、生產過程的智能化、管理者決策的智能化等[4]。

3 功圖計量系統在油田節能中的應用

大慶油田目前普遍使用示功圖加上光桿長度、井深等基礎數據來測算單井的產量實現單井計量,大慶油田傳統功圖采集方式為人工采集,測試人員需要逐一對每口抽油機井進行測試,每次測試需要停井將功圖傳感器安裝于懸繩器上有線載荷位移傳感器效果見圖1,在實際應用過程中,由于硬件、軟件以及管理等因素都會對計量精度產生影響,功圖采集頻率較低,而且費時費力。每口井功圖采集頻率要達到24 副/天,才能達到精確計產的目的。為進一步保障功圖數據采集率,需增加單井硬件設備,只有采集率得以提升,才能保障計產率。

圖1 有線載荷位移傳感器效果

大慶油田自動化儀表有限公司經過大量的實驗數據分析和大量的實地實驗開發出一種位移載荷一體化的有線載荷位移傳感器。此產品采用高精度、零漂移的載荷、位移傳感器,即可代替目前常規的油井示功儀,又可對重點油井實施連續不間斷的監測,只需安裝抽油桿的懸繩器上,通過測量抽油桿的加速度,對數據經過二次積分得到位移量的原理測量位移,加速度傳感器和載荷傳感器安裝在一起,故為位移載荷一體化設備,另外信號傳遞通過485 有線通信的方式傳遞信號到RTU,RTU 把接收到的功圖數據通過4G 傳送給遠傳平臺,從而實現示功圖的遠程監控,為油田安全生產和節能減排提供了技術保障。

下面簡單介紹功圖的采集原理,功圖的繪制總共分為以下4 個階段:

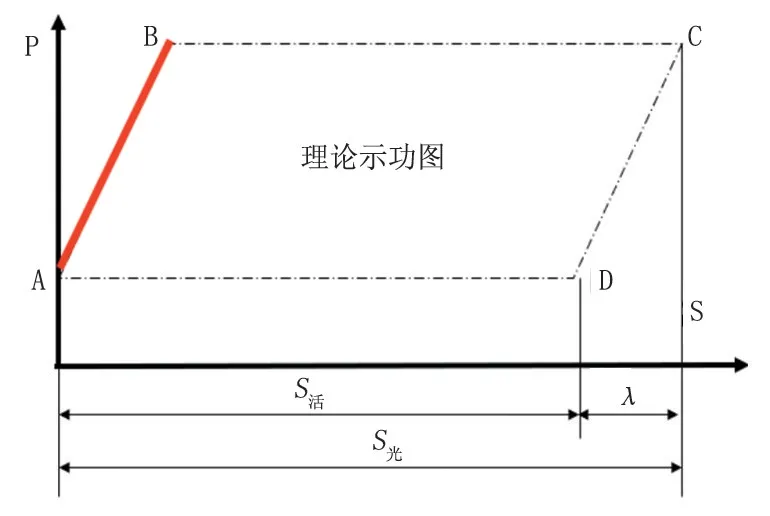

1)在活塞剛到下死點前后,活塞上多了一個活塞截面之上到采油樹之間液柱的重量,油管內少了一個活塞截面之上到采油樹之間液柱的重量。此時光桿發生彈性變形雖然在上移,但活塞相對于油管來說,實際未動,這樣就畫出示功圖中的AB 斜直線,它表示光桿負載增加的過程,稱為增載線,油管示意圖、增載理論功圖見圖2、圖3。

圖2 油管示意圖

圖3 增載理論功圖

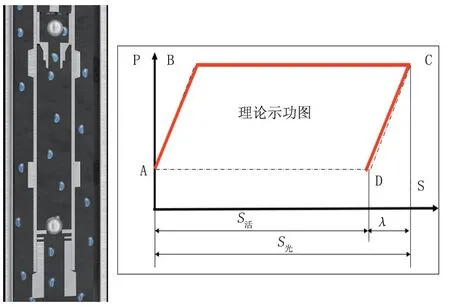

2)當彈性變形完畢光桿帶動活塞開始上行,固定凡爾打開,液體進入油筒并充滿活塞所讓出的油管空間,此時,光桿所承受的負載仍和B 點時一樣沒變化,所以畫出一條直線BC,油管狀態及上行理論示功圖見圖4。

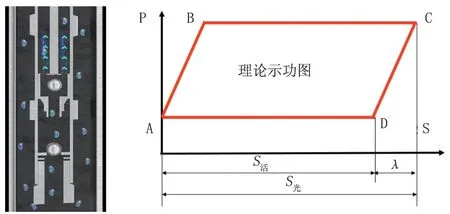

3)當活塞到達上死點,在轉入下行程的瞬間,固定凡爾關閉,游動凡爾打開,活塞上下連通。活塞上原所承受的液柱重量又加在油管上。抽油桿卸掉了這一載荷,油管上加上了這一載荷,于是光桿縮短,光桿下行,活塞相對于油管沒有移動,于是畫出了CD 斜線。它表示光桿上負荷減少的過程,稱為減載線油管狀態及減載理論示功圖見圖5。

圖4 油管狀態及上行程理論示功圖

圖5 油管狀態及減載理論示功圖

4)當彈性變形完畢,活塞開始下行,液體就通過游動凡爾向活塞以上轉移,此過程中,光桿所受的負荷不變,于是畫出直線DA,畫成一個封閉的曲線,即為油管狀態及下行程理論示功圖,示功圖見圖6。

圖6 油管狀態及下行程理論示功圖

大慶油田自動化儀表有限公司生產的載荷位移傳感器能夠有效的控制成本,無線載荷位移傳感器相較傳統的功圖采集方式在功圖采集頻率上有非常大的優勢,傳統功圖采集頻率約為5 天一副功圖即0.2 副/24 h,而無線載荷位移傳感器功圖采集頻率參照A11 數字化項目的相關要求為48 副/24 h,效率提高240 倍。在節約人工成本上,按照無線載荷位移傳感器電池使用壽命為兩年,更換電池需人工操作同時每月需要對儀表進行維護,按照單井算人工即12 次/年,而傳統功圖采集方式五天采集一副功圖算一次人工即73 次/年,每井每年節約人工61次。數字化產品的應用改變了采油廠原有員工的工作方式,采油工由每天的巡井改為后臺數據監控和設備維護,另外數據平臺具有功圖分析功能,能根據功圖情況分析地下抽油工況,從而能指導工人調節生產,達到節能減排的目的[5]。

4 結語

數字化在油田的發展與建設的過程中發揮著經營與管理手法都無法替代的作用。因此,我們必須積極研究數字化在油田發展與建設中的新作用,以促進油田的安全生產效率,降低員工的勞動強度,進而更好地提高油田的生產與管理效率,最終實現油田的低成本開發,從而推動我國油田建設的又好又快發展。