在役雙金屬復合管道失效機制及控制措施分析*

李發根,楊家茂,馮 泉,李為衛,付安慶

(1.中國石油集團石油管工程技術研究院,西安 710065;2.石油管材及裝備材料服役行為與結構安全國家重點實驗室,西安710065;3.西安長慶科技工程有限公司,西安 710018; 4.中國石油塔里木油田分公司,新疆 庫爾勒 841000)

1 概 述

雙金屬復合管利用耐蝕合金管材襯里進行管材防腐改性,借助基管力學性能保證強度,國內外研究和應用實踐表明,使用雙金屬復合管是解決高腐蝕性氣田地面集輸管線腐蝕問題的一種相對安全和經濟的辦法[1-4]。雙金屬復合管防腐技術從應用以來,目前制造和應用技術發展迅速,已經贏得了油田廣泛認可,應用范圍遍及美洲、歐洲和亞洲,服役環境既涵蓋CO2甜氣腐蝕環境也包括H2S/CO2酸性腐蝕環境。國內雙金屬復合管油氣集輸應用起步于塔里木油田,目前已在呼圖壁等儲氣庫管線、中石化酸性集輸管線和中海油海底管道得到大量應用,應用近2 500 km[5-10]。雙金屬復合管的使用極大降低了管道腐蝕泄漏概率,起到較好的防腐作用。不過由于前期工程經驗不足,近年來陸續出現了不同程度的失效問題,影響了油田正常安全生產秩序[11-14]。

雙金屬復合管材料差異大,內襯316L 奧氏體不銹鋼為順磁材料,基管碳鋼為鐵磁性材料; 機械復合管結構特殊,內襯和基管之間為機械結合,而且存在層間間隙; 雙金屬復合管失效形式多樣,有基管焊縫開裂,還有襯層焊縫腐蝕,而且還常伴有襯層塌陷; 另外雙金屬復合管失效機制特殊,襯層環焊縫腐蝕又主要表現為點蝕形貌尺寸較小,一旦穿過襯層接觸基管便會形成局部電偶腐蝕迅速穿透基管。以上一系列特點決定了雙金屬復合管不僅風險評估復雜,更主要是在役缺陷檢測和損傷修復技術難度較大,對現有技術及規范具有明顯挑戰性。圍繞以上問題,本研究將主要針對在役316L 內襯復合管失效風險開展分析,梳理風險控制面臨的挑戰問題,分析可行的失效控制措施,以便為在役雙金屬復合管安全應用提供技術支撐。

2 失效機制分析

2.1 失效問題梳理

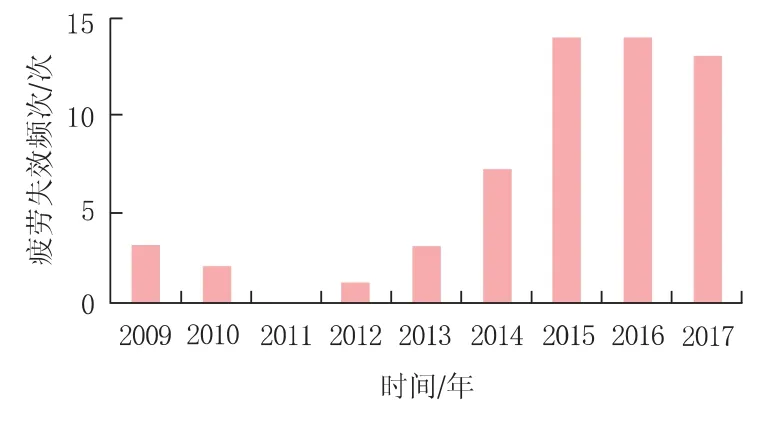

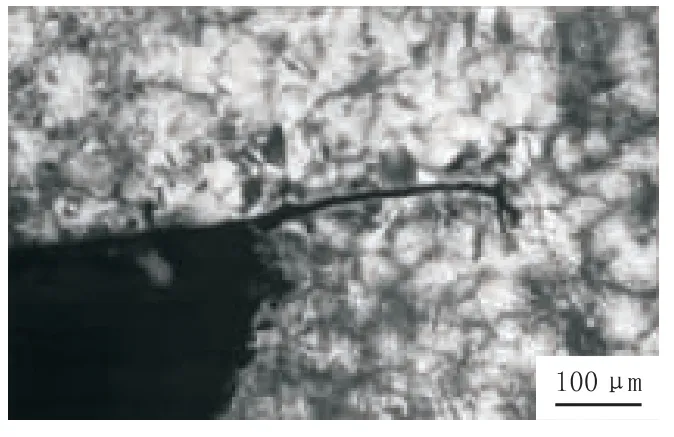

目前雙金屬復合管主要使用在油氣產量大、腐蝕性強、回報率高的集輸管線,近年來應用過程中陸續出現的焊接失效和襯層塌陷失效,嚴重困擾著油田用戶,亟需切實有效的解決措施。圖1為某油田用316L 內襯機械復合管失效統計。由圖1可見,機械復合管失效事故發生頻率越來越高,呈現逐步增長的趨勢,近三年失效事故數就占到總事故量的71.93%。具體到機械復合管的失效類型又以環焊縫開裂、環焊縫腐蝕為主,典型形貌如圖2 所示。另外,失效樣品又常伴隨有襯層塌陷現象,如圖3 所示,嚴重的襯層塌陷不僅會影響油氣正常輸送,還將不利于后期管道維護。因此襯層塌陷也是需要重點關注的問題。

圖1 316L 內襯機械復合管失效案例統計

圖2 機械復合環焊縫主要失效形式

圖3 襯層塌陷

2.2 失效風險分析

利用水壓等復合工藝將碳鋼基管和耐蝕合金襯管有機貼合在一起制備成機械復合管,管端設計封焊結構固定,基管和襯管結合強度較低,襯層容易出現剝離和褶皺問題。由于采用雙層結構,機械復合管對接焊接往往存在多層焊,既要解決襯層焊縫耐蝕問題,又要保證基管焊縫的強韌性,對接焊接難度較大,環焊縫也容易出現失效問題。

316L 內襯復合管基管和襯層之間并非冶金結合,層間存在空隙,而且在制造過程中還容易殘留水氣等雜質,因此,一旦制造或運行中存在襯層外表面徑向載荷,當徑向載荷大于內襯鼓包失穩臨界載荷時,內襯就會發生失穩。目前國內外學者對于外防腐過程和鋪管過程的塌陷關注較多,在防腐過程中機械復合管工作溫度、結合強度和制造工藝都會影響襯層抗塌陷能力。研究認為,機械復合管極限工作溫度為250~260 ℃,結合強度需控制到合理范圍,過大或過小都會影響抗塌陷能力,同時層間進水也會加速襯層塌陷[11,15-16];對于鋪管過程,研究認為塌陷對襯層表面幾何缺陷非常敏感。另外,結合界面過盈量越大,襯管壁厚越大,機械復合管抗彎能力越高,但增加焊接點并不能消除襯層起皺現象[17-18]。對于運行過程中襯層塌陷失效形成機制及影響因素分析的文獻報道較少,提出的襯層貫穿性缺陷引起的輸送介質進入層間進而導致襯層塌陷的認識也還有待進一步研究,而且也缺乏相應指標控制[16]。

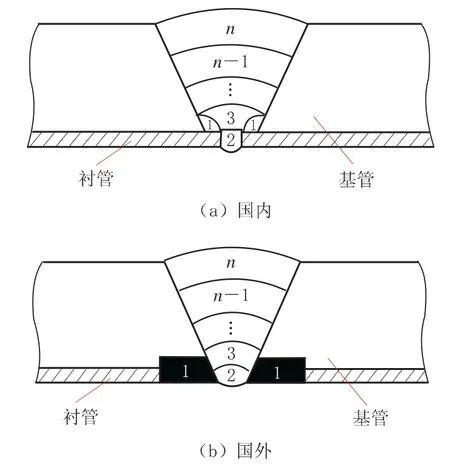

圖4 316L 內襯機械復合管焊接順序示意圖

環焊縫往往是管道最薄弱部位,對于316L內襯機械復合管對接焊工藝,圖4 展示了國內外兩種主流焊接工藝的焊接順序示意圖。目前國外通常使用端部堆焊外加耐蝕合金焊材全程焊接,而國內主要采用管端封焊結合不銹鋼焊材打底,以及過渡焊輔以碳鋼焊材填充焊和蓋面焊。研究表明,焊接失效與當前國內使用的焊接工藝關系較大,國內主流焊接工藝復雜,焊接質量難以保證,而且使用碳鋼焊條在不銹鋼材料上焊接會導致高硬度馬氏體組織形成,進而成為裂紋快速擴展通道,同時端部封焊結構也容易產生如圖5 所示的結構裂紋缺陷,進而成為焊接失效源區。另外,該焊接工藝還會對襯層尤其是熱影響區反復加熱,一旦焊接電流過大或襯層保護不到位,就會造成熱影響區貧鉻耐蝕性能降低,進而成為腐蝕源區[13,18-20]。

圖5 端部封焊產生的裂紋缺陷

鑒于當前機械復合管固有的結構屬性和主要使用的焊接工藝,因此,在役316L 內襯機械復合管的焊接失效風險將長期存在,塌陷風險問題也將始終伴隨。

3 風險控制措施

現有檢測手段對于襯層塌陷、環焊縫開裂和環焊縫腐蝕三種典型失效形式涉及不多,目前襯層塌陷問題可以借助當前成熟的變形檢測技術,使用通徑檢測器法或管內攝像法實現塌陷形貌的有效識別,但焊縫腐蝕和開裂失效的有效排查難度較大。

當前對于焊縫開裂或腐蝕檢測的前提就是開挖管道,利用傳統超聲波、射線、磁粉、相控陣等方法檢測,顯然此類方法不適用于在役管線風險排查,開挖工程量巨大可行性較差。非開挖條件下管道內外檢測,雖然已經發展了多種技術,但是各類技術在面對雙金屬復合管檢測時還是各自存在問題,適用性和可靠性還有待于進一步驗證。內檢測技術在面對襯層塌陷復合管時不能有效通行而無法開展,且漏磁內檢測技術對無磁316L 焊縫腐蝕檢測適用性值得商榷,壓電超聲內檢測技術對于輸氣環境用復合管線耦合困難,應用受限,電磁超聲技術和電磁渦流相對可行但技術成熟度不夠[21~24]; 外檢測技術中管線防腐層類檢測技術無法檢測管道損傷情況,磁力層析檢測技術適用于檢測鐵磁性材料,檢測316L 襯層困難,而且檢測結果易受地磁場的影響,瞬變電磁檢測技術應用于碳鋼及低合金管線非開挖檢測,在雙金屬復合管外檢測中未見應用。Nopig 檢測技術只能檢測關于管道軸心非對稱的金屬損失,不能檢測管壁厚度均勻減薄的情況[25-29]。

因此,雙金屬復合管的焊縫腐蝕和襯層塌陷失效問題,對現有檢測技術提出了巨大挑戰,目前還沒有很好的應對措施。綜合來看,當前相對可行的在役雙金屬復合管失效控制方法主要有以下兩方面:

(1)基于風險評估的檢測驗證。定量風險評估需要大量數據基礎,集輸管道較長輸管道距離短、交叉多并行多,且失效風險因素情況較為復雜,而且雙金屬復合管結構屬性和焊接問題會加劇分析過程繁雜化; 經驗型風險評估主觀性強,易受評價人員知識儲備和經驗積累影響,而且不能量化風險程度,難以給出信服的評價結果; 半定量評估方法對雙金屬復合管道進行風險識別,相比于定量風險評估法簡單實用,相對于基于經驗的評估方法又系統全面量化,因此,在以肯特打分半定量評估基礎上開展傳統開挖檢測驗證相對較為可靠。

(2)基于多種內檢測技術集成。電磁超聲技術是目前唯一能夠在氣管線檢測出裂紋缺陷的技術,但最小2 mm 裂紋深度檢測精度不能滿足檢測要求,對于焊縫和熱影響區的內焊道處形狀反射波,易淹沒小缺陷回波; 相比來說,內部渦流檢測技術可以檢查管道內表面及近表面缺陷準確度較高,還可進行襯管損傷深度測量,相對技術可行性更大,將其有機結合漏磁檢測技術的基管檢測能力,為雙金屬復合管內檢測提供了可能。從ROSEN 公司在我國海洋集輸用雙金屬復合管應用效果來看,該集成技術能夠適用于大面積金屬損傷的檢測,但對小尺寸點蝕缺陷等不易檢出,尚需進一步攻關。

4 結束語

雙金屬復合管材料差異大、結構特殊、失效形式多樣且失效機制特殊,在役管道焊接失效風險將長期存在,塌陷風險問題也將始終伴隨,失效控制技術將會一直制約其安全應用。目前來看,基于半定量風險評估檢測驗證相對較為可靠,可作為主要失效控制技術之一,同時基于內部渦流檢測和漏磁檢測技術集成已能夠檢出大面積金屬損傷的檢測,為雙金屬復合管開展內檢測排查失效風險提供了可能。