溜槽形狀對廢邊變形及溜槽壽命影響的研究

賈海亮,景群平,唐 越,俞洪杰,李 偉

(1.中國重型機械研究院股份公司,陜西 西安 710032;2.寶山鋼鐵股份公司熱軋廠,上海 寶山 201900;3.遼寧忠旺集團有限公司設備部,遼寧 遼陽 111003)

0 前言

熱軋帶鋼在生產過程中,為了防止廢邊亂竄,在圓盤剪剪刃下方設置一個溜槽,將廢邊[1-4]引導進入碎邊剪或者廢料倉。與此同時,廢邊在溜槽內的運行過程中,會不斷的與溜槽內壁相互摩擦,從而使得溜槽內部表面材料出現流失,造成溜槽內壁表面磨痕、磨屑的形貌特征[5-6]。溜槽出現大范圍的磨損后輕則導致廢邊無法在溜槽內順利通過出現逃絲、堵倉等問題[7-9],重則溜槽報廢。溜槽內壁磨損與廢邊的變形密切相關,而廢邊的變形則又取決于溜槽本身的形狀。溜槽的形狀不但影響廢邊變形而且影響溜槽本身的壽命,因此對圓盤剪的正常運行作用重大。傳統現場對于溜槽的研究主要集中于廢邊逃絲、堵倉等方面,而對溜槽形狀對廢邊變形以及對其壽命影響的研究很少。如何實現對帶鋼圓盤剪剪切過程中廢邊在不同溜槽形狀內的受力變形進行定量計算以及溜槽形狀對其壽命的影響依然是現場技術攻關的焦點。本文采用有限元仿真模擬的方法,模擬出不同典型溜槽形狀對廢邊受力變形以及對其壽命的影響展開研究。

1 典型溜槽形狀

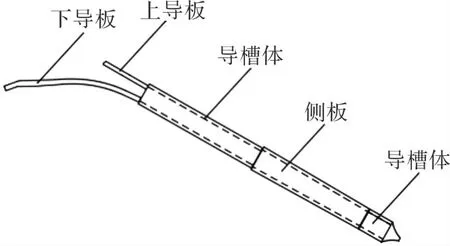

在帶鋼圓盤剪切邊設備中,溜槽通常放置在圓盤剪剪刃口的位置,為防止廢邊從剪刃與溜槽銜接處逃出,因此與剪刃配合的間隙很小。圓盤剪與溜槽的位置關系如圖1所示。廢邊進入溜槽后,主要受到拉應力的作用和溜槽上導板的反作用力的影響[10],在溜槽上導板的作用下,改變廢邊進入溜槽內部的變形及運行規律。廢邊對溜槽內壁的作用力以及在溜槽內部的接觸摩擦會直接影響到溜槽的使用壽命。溜槽的組成如圖2所示,溜槽由圓盤剪導槽和碎邊剪導槽組成,靠近圓盤剪的為圓盤導槽,由上導板1、下導板2、導槽體3組成。靠近碎邊剪的為碎邊剪導槽,由側板4和導槽體5組成。為研究不同的溜槽形狀對廢邊進入溜槽內受力及變形的影響,特選三種典型的溜槽形狀作為研究對象,如圖3所示。1#典型溜槽是溜槽上導板為直線形,并與圓盤剪導槽體上板在同一平面上;2#典型溜槽是溜槽上導板為直線形,但與第一段溜槽上板有一定的傾斜角度,傾斜角度偏向下導板,減小了上下兩導板間的距離;3#典型溜槽是溜槽上導板為圓弧形,相對于第一段溜槽上板的位置偏下。

圖1 圓盤剪與溜槽的位置關系

圖2 溜槽結構圖

圖3 典型的溜槽形狀

2 溜槽形狀對廢邊變形影響分析

為了定量分析溜槽形狀對圓盤剪剪切過程中廢邊變形的影響,本文利用有限元分析軟件ANSYS對帶鋼圓盤剪剪切過程中廢邊在三種典型溜槽內的受力和變形進行模擬,得出在剪切過程中廢邊的等效應力應變分布云圖,并對模擬結果進行詳細分析。

2.1 不同形狀溜槽內廢邊受力與變形模擬

為了模擬出不同形狀的典型溜槽對帶鋼在剪切過程中廢邊進入溜槽后的狀態,分別給出典型規格產品的廢邊進入1#、2#及3#典型溜槽內的五個典型時間點的應力應變規律及接觸狀態。在模擬過程中,為了減少計算容量對溜槽進行簡化處理,只建立接觸部分[11-13],設定溜槽參數為上下兩板間的距離為80 mm,長度為2 000 mm,與水平面的角度為30°;設定廢邊參數為長1 500 mm,寬10 mm,材料為45#鋼只建立初始進入溜槽的部分;設定圓盤剪參數為間隙量為0.6 mm,重疊量為0.4 mm,剪切速度為1 m/s[14-16],剪口距離溜槽30 mm。

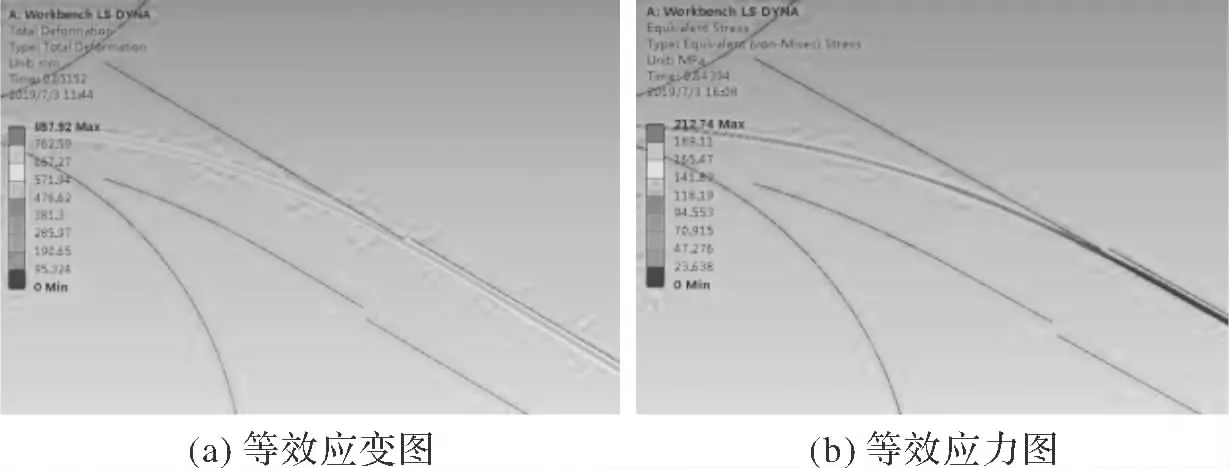

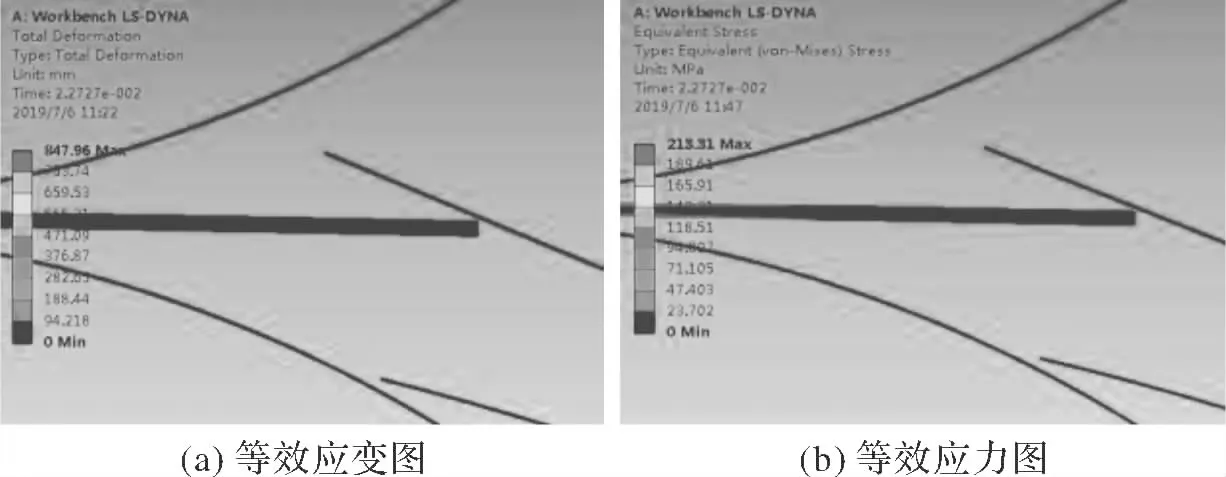

1#典型溜槽內廢邊的應力應變分布云圖變化情況如圖4~圖8所示。從圖4可以看出,廢邊剛撞擊到溜槽上導板,產生了較大的碰撞力為43 MPa;從圖5可以看出,廢邊運行到0.35 s時,發生彈性變形,前端向下移動了77 mm,廢邊頂端在上導板摩擦滑行,對上導板的作用力為32 MPa;從圖6可以看出,廢邊運行了0.5 s時,廢邊前端向下移動了163 mm,頂端在圓盤剪導槽上板上摩擦滑行,對上板的作用力為37 MPa;從圖7可以看出,廢邊運行了0.6 s時,廢邊與圓盤剪導槽內壁有少量貼合,此時,廢邊發生不可恢復的塑性變形,對圓盤剪導槽內壁的作用力為20 MPa;從圖8可以看出,廢邊運行了0.7 s之后,廢邊貼合圓盤剪導槽上板摩擦滑行,作用力為35 MPa,并且隨著過程進行,貼合長度增加。

圖4 廢邊剛接觸到1#典型溜槽時的應力及應變圖

圖5 1#典型溜槽內廢邊運行0.35 s時應力及應變圖

圖6 1#典型溜槽內廢邊運行0.5 s時的應力及應變圖

圖7 1#典型溜槽內廢邊運行0.6 s時的應力及應變圖

圖8 1#典型溜槽內廢邊運行0.7 s后的應力及應變圖

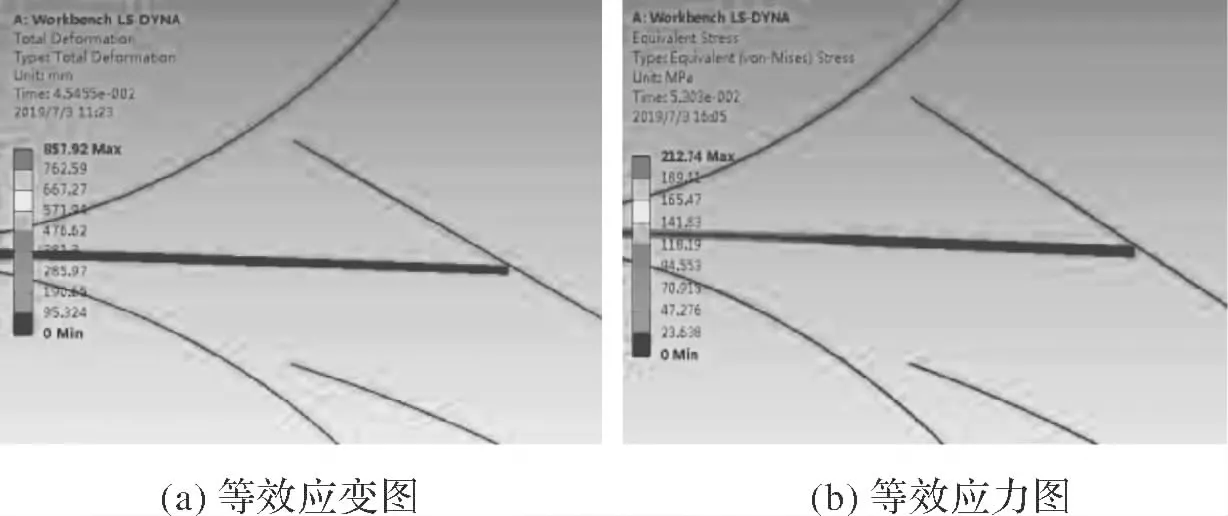

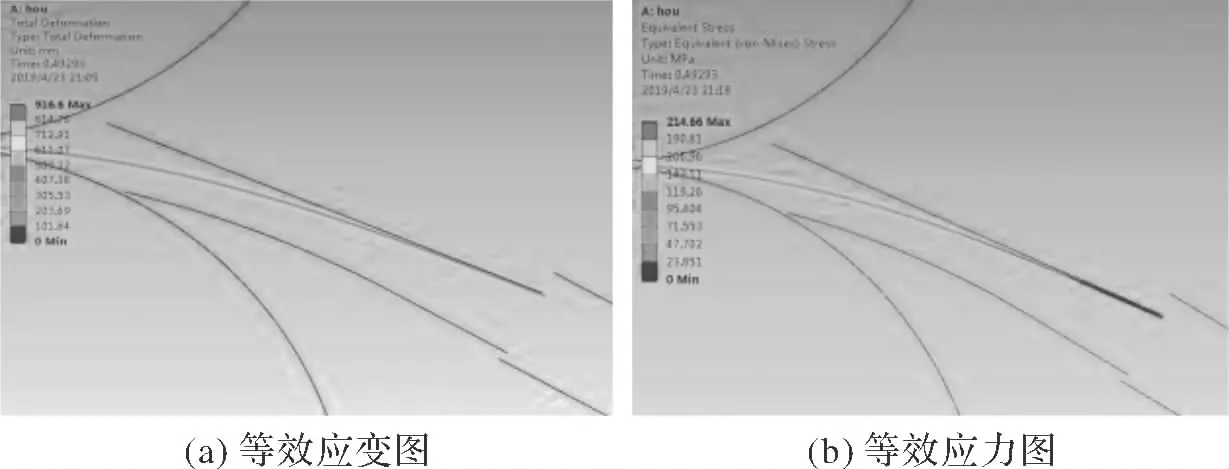

2#典型形狀溜槽內廢邊受力變形情況如圖9~圖13所示。從圖9可以看出,廢邊剛撞擊到溜槽上導板,產生了較大的碰撞力為26 MPa;從圖10可以看出,廢邊運行到0.35 s時,發生彈性變形,前端向下移動了80 mm,廢邊在上導板上摩擦滑行,對上導板的作用力為18 MPa左右;從圖11可以看出,廢邊運行了0.5 s時,廢邊在上導板上有較大貼合并摩擦滑行,對上導板的作用力為32 MPa左右;從圖12可以看出,廢邊運行了0.6 s時,廢邊前端向下移動了280 mm,發生不可恢復的塑性變形,廢邊沿內壁方向摩擦滑行,未與圓盤剪導槽體上板接觸,此時對溜槽上導板的作用力為25 MPa左右;從圖13可以看出,廢邊運行了0.7 s之后,廢邊不接觸圓盤剪導槽體,對上導板的作用力穩定在20 MPa左右。

圖9 廢邊剛接觸到2#典型溜槽時的應力及應變圖

圖10 2#典型溜槽內廢邊運行0.35 s時的應力及應變圖

圖11 2#典型溜槽內廢邊運行0.5 s時的應力及應變圖

圖12 2#典型溜槽內廢邊運行0.6 s時的應力及應變圖

圖13 2#典型溜槽內廢邊運行0.7 s后的應力及應變圖

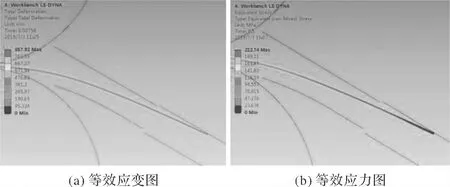

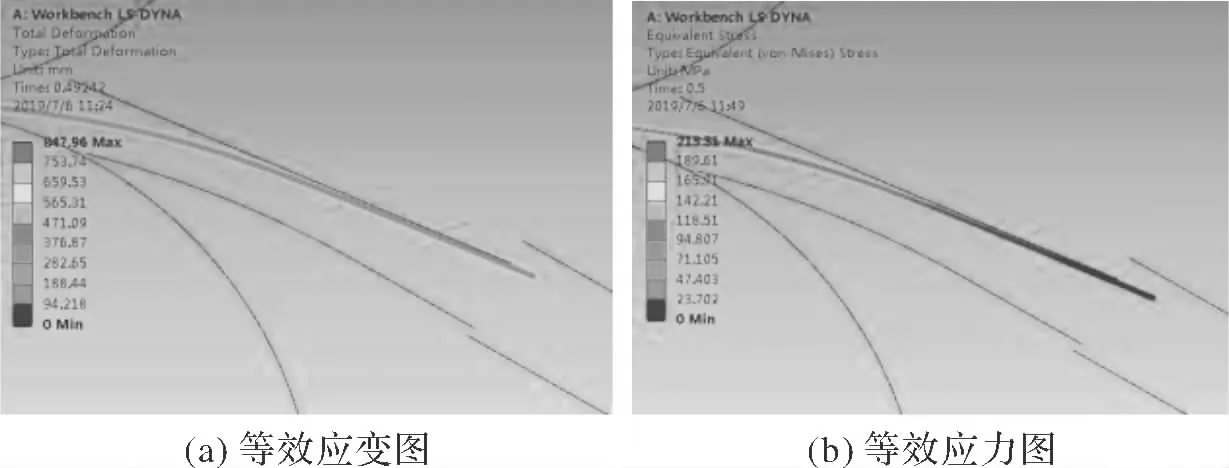

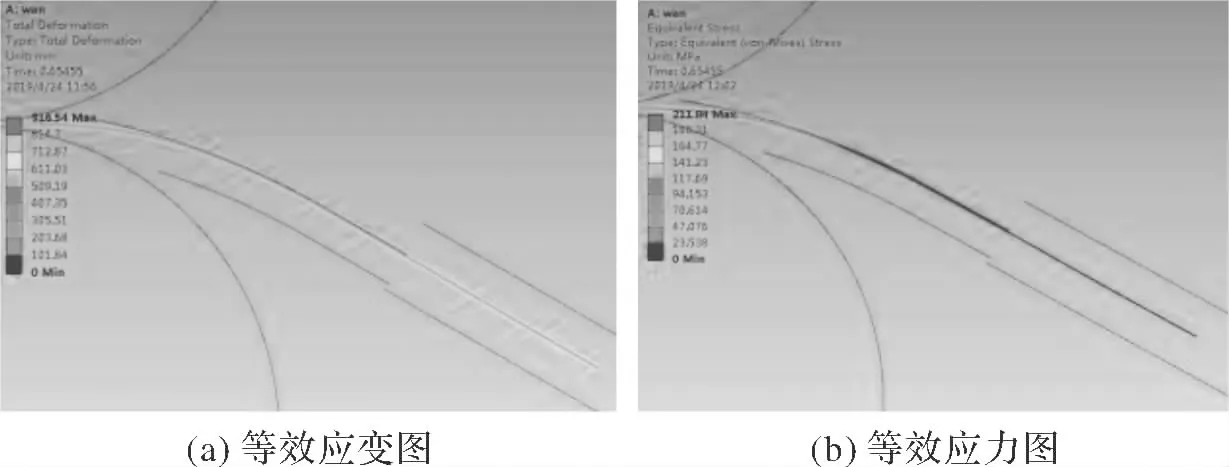

3#典型形狀溜槽內廢邊的應力應變分布情況如圖14~圖18所示。由圖14可以看出,廢邊剛剛撞擊到溜槽上導板,產生的碰撞力為15 MPa;由圖15可以看出,廢邊運行到0.35 s時,發生彈性變形,前端向下移動了60 mm,廢邊沿溜槽上導板上摩擦滑行,對上導板的作用力為8 MPa左右;由圖16可以看出,廢邊運行了0.5 s時,前端向下移動了260 mm,此時,廢邊在溜槽上導板尾部摩擦滑行,作用力為9 MPa;由圖17可以看出,廢邊運行了0.6 s時,廢邊發生不可恢復的塑性變形,廢邊沿溜槽上導板摩擦滑行,未與圓盤剪導槽體上板接觸,此時對上導板的作用力為10 MPa;由圖18可以看出,廢邊運行了0.7 s之后,廢邊與溜槽上導板的貼合增大,未出現與圓盤剪導槽體內壁接觸的狀況,此時對上導板的作用力為7 MPa左右。

圖14 廢邊剛接觸到3#典型溜槽時的應力及應變圖

圖15 3#典型溜槽內廢邊運行0.35 s時的應力及應變圖

圖16 3#典型溜槽內廢邊運行0.5 s時的應力及應變圖

圖17 3#典型溜槽內廢邊運行0.6 s時的應力及應變圖

圖18 3#典型溜槽內廢邊運行0.7 s后的應力及應變圖

2.2 溜槽形狀對廢邊變形影響分析

針對三種不同形狀的典型溜槽,根據所模擬出的廢邊剪切過程中進入溜槽內幾個典型位置的變形、應力狀態、接觸狀態,通過模擬數據總結出溜槽形狀對廢邊受力變形的影響,如表1所示。

表1 4 mm廢邊在三種典型溜槽內不同時刻的受力

由表1可以看出,4 mm典型規格產品的廢邊進入3種不同形狀的典型溜槽內的初始撞擊力的大小依次是3#弧形溜槽<2#傾斜直線形溜槽<1#直線形溜槽;廢邊在溜槽內運行過程中,在不同溜槽形狀上板作用力的最大的是直線形溜槽,最小的是弧形溜槽;廢邊在溜槽內穩定運行后,對溜槽內壁的接觸應力處于穩定狀態,接觸應力最大的是直線形溜槽,接觸應力最小的是弧形溜槽;

4 mm典型規格產品的廢邊在1#典型溜槽內,廢邊通過直線形上導板進入溜槽內部,首先在溜槽上導板處發生彈性變形,然后廢邊頭部沿內壁摩擦滑行,之后在圓盤剪導槽體內發生貼合,產生塑性變形,隨圓盤剪的連續剪切,貼合長度加大;在2#典型溜槽內,廢邊通過傾斜的直線形上導板進入溜槽內部,首先在溜槽上導板處發生彈性變形,然后與上導板發生貼合,貼邊長度是60 mm,隨圓盤剪的連續剪切,廢邊繼續在上導板上發生塑性變形,但不與導槽體內壁接觸,且廢邊頭部在第一段溜槽內有下彎現象;在3#典型溜槽內,廢邊通過弧形上導板進入溜槽內部,首先發生彈性變形并沿內壁不斷摩擦滑行,當廢邊頭部進入圓盤剪導槽體之前,不與上導板發生貼合現象,進入圓盤剪導槽體內,逐漸與上導板發生貼合,最后貼邊長度為80 mm,但不與導槽內壁接觸,隨圓盤剪的連續剪切,廢邊幾乎平行于第一段溜槽的上板。

3#典型溜槽形狀對廢邊的受力變形最好,不易造成逃絲,堵倉現象,為本文研究溜槽形狀對其壽命影響的分析提供了理論支持。

3 溜槽形狀對其壽命影響的分析

在帶鋼邊部的剪切過程中,由于圓盤剪是持續不斷工作的,所以溜槽要不斷的受到廢邊對其的沖擊載荷磨損與滑動接觸磨損,磨損最嚴重的地方往往是受到作用力最大的地方。溜槽的磨損不僅與剪切帶鋼的剪切速度,帶鋼的厚度、強度,溜槽的材質、鍛造方式、表面硬化處理等因素有關,還與溜槽的形狀有很大關系[17-19]。本節將對不同典型溜槽形狀對其壽命的影響做詳細研究。

由圖4、圖9、圖14可知,廢邊勻速撞擊到三種典型溜槽的上導板,對上導板有一定的沖擊載荷,而每剪一卷帶鋼,就會對上導板沖擊一次,沖擊載荷相對接觸載荷更容易使溜槽發生磨損。隨著剪切帶鋼厚度的增加,剛度也越高,對上導板作用力也隨之增加并且廢邊變形不規律,很有可能廢邊頭部的一角先接觸溜槽,單位沖擊載荷劇增,對溜槽的磨損越嚴重。因此,廢邊對溜槽產生沖擊載荷而造成的磨損較輕的是3#典型溜槽,最嚴重的是1#典型溜槽。

廢邊在溜槽內剛開始的運行過程中,頭部沿溜槽上導板做滑行運動進入導槽內,由于帶鋼具有一定厚度,因此是剪切橫截面的棱在延溜槽內壁摩擦滑行,單位面積上的載荷大,產生的磨損較大;在廢邊與溜槽發生貼合以后,是廢邊表面與溜槽內壁接觸發生接觸滑行,單位面積上的載荷小,產生的磨損小。滑動摩擦時,接觸壓力對溜槽表面磨損有很大影響,因為帶鋼與溜槽的摩擦系數一樣,廢邊對溜槽內壁的作用力越大,產生的摩擦力越大,直接影響溜槽的摩擦和磨損。由圖5~圖7可知,在1#典型溜槽內,廢邊頭部沿溜槽上導板摩擦滑行至圓盤剪導槽內,在0.6 s的時候與圓盤剪導槽上板發生貼合現象,而且產生的接觸應力較大,磨損最嚴重;由圖10~圖12可知,在2#典型溜槽內,廢邊頭部沿溜槽上導板摩擦滑行,在0.35 s時,與溜槽上導板發生貼合,產生的接觸力較1#典型溜槽小,然后進入圓盤剪導槽內,沒有接觸到溜槽上板;由圖15至~18可知,在3#典型溜槽內,廢邊頭部延溜槽上導板摩擦滑行,在0.5 s時,與溜槽上導板發生貼合,產生的接觸力較1#和2#典型溜槽都小,然后進入圓盤剪導槽內,沒有接觸到溜槽上板。

廢邊與溜槽接觸時間最長的是貼合之后的接觸滑行,雖然接觸力不大,但是磨損時間最長,也是對溜槽磨損最嚴重的。溜槽受到廢邊表面的循環接觸應力,在循環接觸應力的作用下產生持續磨損,造成溜槽表面疲勞磨損形成凹坑,凹坑的產生加大的摩擦系數,進一步加劇磨損[20-22]。 由圖8、圖13、圖18可知,廢邊在之后的接觸滑行中,3#典型溜槽上導板受到的接觸應力最小,1#典型溜槽圓盤剪導槽內壁受到的接觸應力最大,因此3#典型溜槽在此階段的磨損最小。

廢邊對溜槽產生沖擊載荷而造成的磨損較輕的是3#典型溜槽,最嚴重的是1#典型溜槽。廢邊在撞擊到溜槽之后到與溜槽內部發生貼合這一段的摩擦磨損中,3#典型溜槽受力最小,接觸時間也較短,因此磨損最小;1#典型溜槽受力最大,接觸時間最長,并且與第一段溜槽也發生摩擦磨損,因此磨損最大。廢邊在與溜槽內壁貼合運行的過程中,對3#典型溜槽的磨損最小,對1#典型溜槽的磨損最重。因此3#弧形溜槽上導板的典型溜槽的壽命相對其他兩種形狀的典型溜槽壽命較長。

4 結論

(1)闡述了三中形狀不同的典型溜槽,并通過有限元法對典型規格產品的廢邊在溜槽內應力應變及接觸狀態進行模擬分析,得出溜槽形狀對帶鋼剪切過程中受力變形,接觸狀態以及對其壽命的影響;

(2)分析了帶鋼剪切過程中廢邊在三種典型溜槽形狀內的受力變形,得出廢邊在3#弧形溜槽上導板的典型溜槽內的受力變形最好,不易造成逃絲,堵倉現象;

(3)分析了帶鋼剪切過程中廢邊在三種典型溜槽內不同時段對溜槽內壁產生的沖擊磨損和循環接觸摩擦磨損,得出廢邊對1#直線形溜槽上導板的典型溜槽的磨損最嚴重,對3#弧形溜槽上導板的典型溜槽的磨損最小。因此3#典型溜槽的壽命最長。