基于靈敏度分析的擠壓機后梁主缸優化設計

王哲琳,張立波,荊云海,董曉娟,徐生華,邱立朋

(1.中國重型機械研究院股份公司,陜西 西安 710032;2.西南鋁業(集團)有限責任公司,重慶 401326)

0 前言

對于噸位較小的擠壓機,后梁主缸通常采用缸梁一體的整體構件,總重約占擠壓機主機設備的20%,是主機設備中最重要的承載結構,其結構設計的合理性與否、加工質量的好壞將直接影響擠壓機整機性能的可靠性及使用壽命[1-3]。

傳統后梁主缸的結構設計方法主要是依據理論計算和設計經驗來給定結構的各主要參數,而后對其進行強度校核,必要時憑借經驗對結構進行修正。僅采用傳統設計方法,無法對后梁主缸的應力分布及應力集中的情況作出準確合理的計算和判斷,尤其是影響后梁主缸使用壽命的應力集中問題,且無法深入挖掘后梁主缸各關鍵設計參數對于結構薄弱部位或應力集中處的影響關系,對于結構參數的修正通常憑借經驗進行,設計過程較為盲目與粗放[4-7]。

本文以25MN鋁擠壓機后梁主缸作為研究對象,首先采用傳統的理論計算及設計經驗確定出后梁主缸的初始結構方案,利用有限元數值模擬,通過分析后梁主缸初始結構的整體應力分布及應力集中情況,提取結構主要應力集中部位上的最大應力作為結構優化改善的目標,并利用修改結構重分析的方法進行各設計參數對于所提取最大應力的靈敏度分析,挖掘出關鍵設計參數影響結構受力狀況的規律。基于結構的靈敏度分析,可有效的確定出對結構特性最敏感的關鍵設計參數,對于后梁主缸結構參數的優化起到有的放矢的作用,通過有針對性的修正結構參數,最終獲取優化的結構方案[8-10]。

1 初始結構方案的確定

考慮制品擠壓成形的需求以及整機結構的布置,25 MN鋁擠壓機后梁主缸內高壓油液的工作壓力為27 MPa。后梁主缸采用鍛焊結構,材質為鍛造合金鋼20MnMo,此材料具有良好的焊接性能與加工性能,且對應力集中敏感性較低,其材料特性如表1所示。

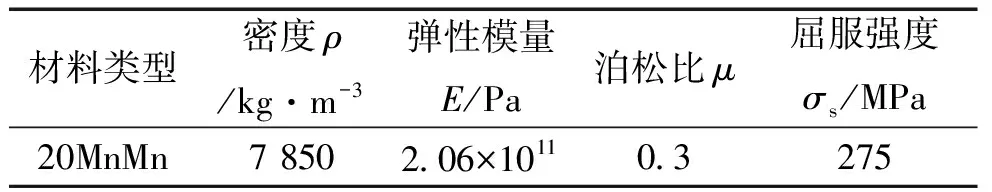

表1 后梁主缸材料特性

后梁主缸的主要結構尺寸如圖1所示。

圖1 后梁主缸主要結構尺寸

1.1 缸體內徑的確定

可先根據主缸輸出的擠壓力確定出主柱塞的直徑,再結合考慮主柱塞導向套的安裝空間,確定出后梁主缸缸體的內徑尺寸。

主柱塞的直徑為:

(1)

式中,Pz為后梁主缸輸出的擠壓力,p為油液工作壓力。

由式(1)計算取整得Dz=1 040 mm。考慮主柱塞與缸體內徑間應保有間隙,后梁主缸的缸體內徑d取1 060 mm。

1.2 缸體外徑的確定

擠壓機在擠壓工作狀態時,后梁主缸缸體的圓筒部分處于三向應力狀態,根據材料力學第四強度理論可得其最大合成應力為[11-12]:

(2)

式中,p為油液工作壓力,D為缸體外徑,d為缸體內徑,[σ]=σs/na為材料許用應力,其中,屈服強度σs為275 MPa,安全系數na取2.5。

由上式計算求得后梁主缸的缸體外徑D≥1 398 mm,D取1 400 mm。

1.3 缸底厚度的確定

假設后梁主缸的缸底為均布載荷作用下周邊固定且中心有孔的圓,可采用米海耶夫法進行強度計算[11-12]:

(3)

(4)

式中,p為油液工作壓力,r為缸體內半徑,T為缸底厚度,φ為缸體內徑與缸底進液孔有關的系數,rk為缸底進液孔半徑,[σ]為許用應力,鍛鋼可取100 MPa。

后梁主缸缸底進液孔的大小由主柱塞空程前進時油液通過進液孔的流速決定,這里rk取248 mm。

由式(3)、式(4)計算求得后梁主缸的缸底厚度T≥327 mm,T取330 mm。

1.4 其他尺寸的確定

考慮柱塞行程、密封圈及柱塞導套的長度,后梁主缸缸體內的深度L取2 590 mm。考慮框架結構及側缸、擠壓筒移動缸與伸縮油管安裝孔的布置,并結合設計經驗,后梁主缸的梁高A取2 440 mm,梁寬B取2 630 mm,梁厚H取600 mm,缸底圓角R1取130 mm,梁與缸體的過渡圓角R2取80 mm。

2 初始結構方案的有限元分析

為了直觀的獲取后梁主缸的應力分布及應力集中情況,需利用計算機有限元分析的手段對初始結構方案進行數值模擬,以此準確找出結構相對最為薄弱的部位,并作為后續結構優化改進的目標。

首先,利用三維軟件對后梁主缸初始結構建立三維模型,并導入有限元分析軟件中。將合金鋼20MnMo的材料屬性賦予結構三維模型,并劃分有限元網格。通過細化局部網格、檢查與控制網格數量與質量,獲取合理的有限元數值模型[13-15]。

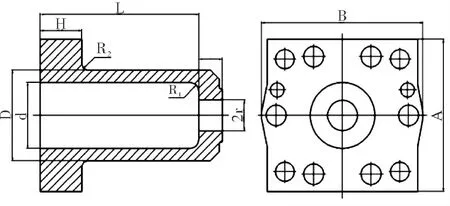

在擠壓過程中,后梁主缸承受的負載最大。此時,后梁主缸的缸體內表面承受油液的工作壓力,缸體尾端固定充液閥的螺栓處受到由進液孔高壓油液產生的拉拔力,梁的前端面同側缸接觸的環面承受來自側缸的反作用力,另外,梁與拉桿螺母、壓套的接觸面受沿擠壓方向的軸向約束[13-14]。對有限元數值模型施加以上載荷工況及邊界條件,并實施結構靜力學分析與求解,獲得后梁主缸初始結構方案的等效應力云圖,如圖2所示。

圖2 初始結構等效應力云圖

從后梁主缸的等效應力云圖中可以看出,應力集中區域主要出現以下部位:側缸安裝孔靠近梁端面的附近,如圖2a中的區域A;梁端面與缸體外圓的過渡圓角區域,如圖2a中的區域B;缸體靠近梁端面的局部外圓及過渡圓角沿徑向投影于內圓的區域,如圖2b中的區域C;缸底圓角區域,如圖2b中的區域D。顯而易見,區域B、區域C的應力情況是受缸梁過渡圓角結構的影響,因此將兩個區域統一為區域B-C作為研究對象。

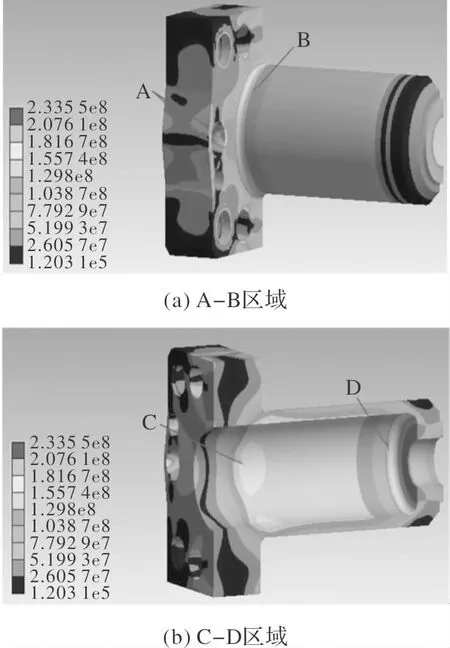

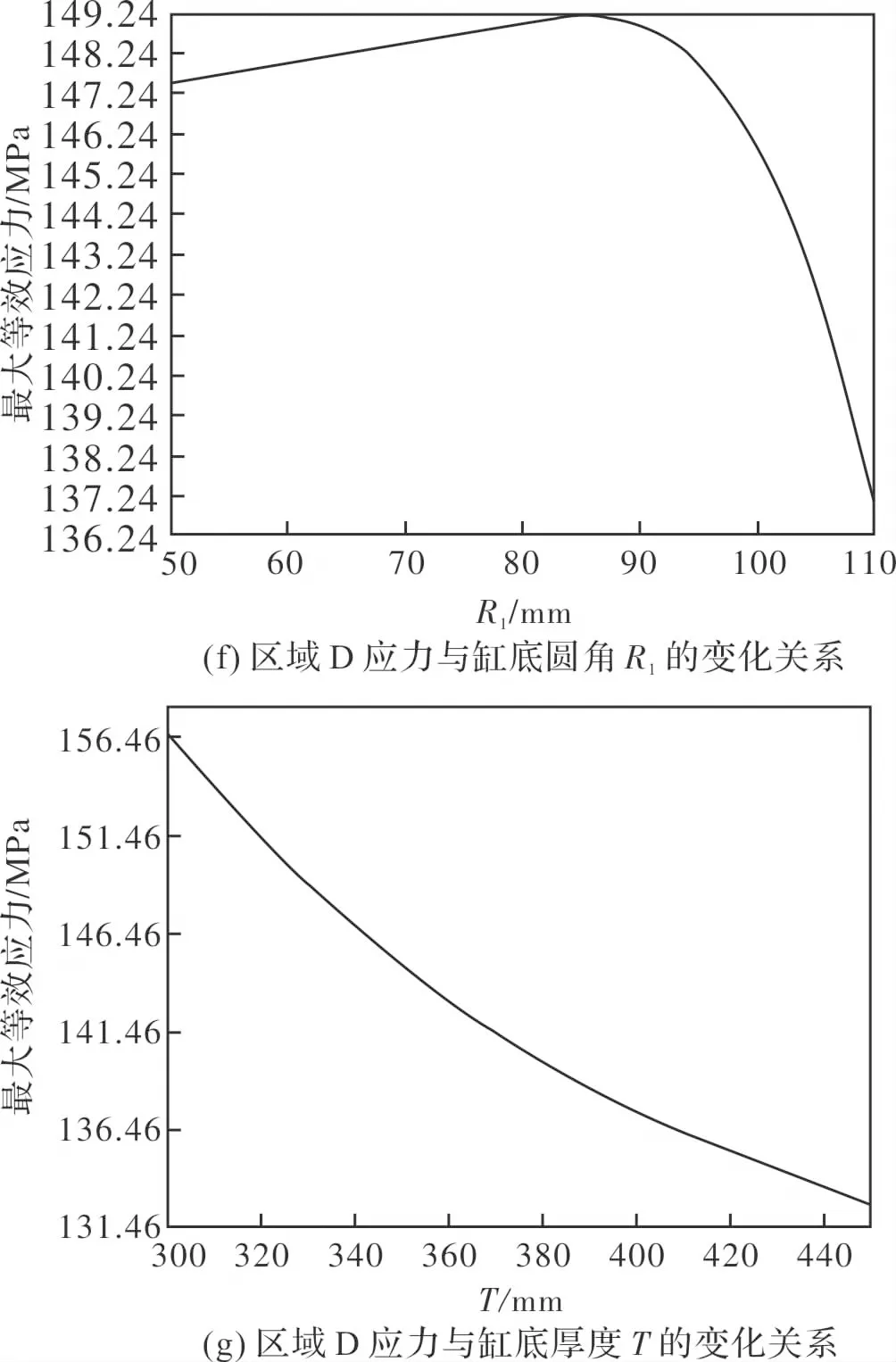

提取后梁主缸的應力集中區域A、區域B-C以及區域D的最大等效應力作為優化目標,通過發掘關鍵結構參數并合理修正,降低各區域的最大等效應力,以達到改善后梁主缸應力集中區域受力狀況的目的。提取的區域A、區域B-C以及區域D的最大等效應力分別為233.55 MPa、177.13 MPa、179.39 MPa,如圖3a、圖3b、圖3c所示。

圖3 初始結構各應力集中區域的最大等效應力

3 結構參數的靈敏度分析及修正

在后梁主缸的結構參數中,缸體內徑d、缸體深度L以及梁高A已經由擠壓機的擠壓力、柱塞行程及框架等因素決定,后續將不參與結構的優化。因此,后梁主缸中參與結構優化的主要參數為缸體外徑D、缸底厚度T、梁寬B、梁厚H、缸底圓角R1以及缸梁的過渡圓角R2。可見,在優化過程中共有6個參數可供調整,十分有必要分析后梁主缸初始結構各個參數對于結構受力的影響程度,以發掘出其中影響程度較大的關鍵參數,并有針對性的進行參數改進。

本文將采用靈敏度分析的手段來研究后梁主缸各結構參數對于各應力集中區域最大等效應力的影響程度,其結構靈敏度的數學表達式為[16-17]:

(5)

式中,σmax為應力集中區域上的最大等效應力,x為結構參數。

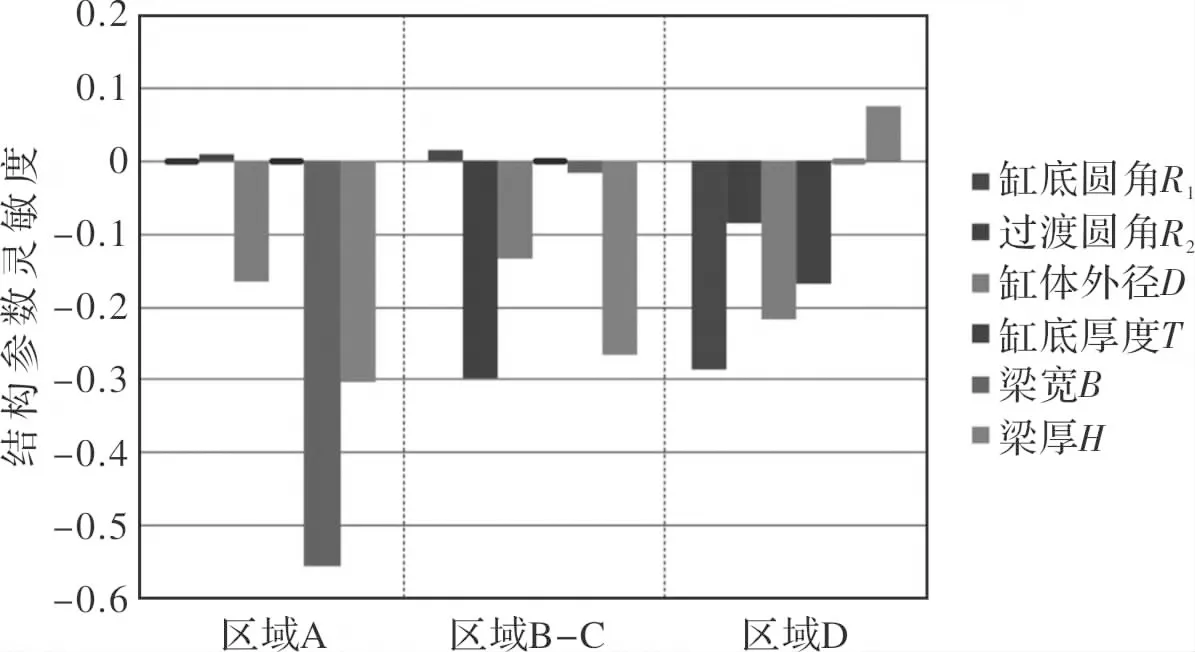

采用修改結構重分析與有限元計算結合的方法[19-20],獲得后梁主缸初始結構6個結構參數對應力集中區域A、區域B-C及區域D的最大等效應力的局部靈敏度,結果如圖4所示。從圖中可以發現,對于應力集中區域A,增加缸體外徑、梁寬及梁厚都可改善其受力狀況,其中增加梁寬效果最為明顯;對于應力集中區域B-C,增加缸體與梁的過渡圓角、缸體外徑及梁厚都可改善其受力狀況,其中增加過渡圓角與梁厚效果較為明顯;對于應力集中區域D,增加缸底圓角、缸體外徑、缸底厚度以及缸體與梁的過渡圓角都可改善其受力狀況,其中增加缸底圓角效果稍好。

圖4 結構參數對各區域應力的局部靈敏度

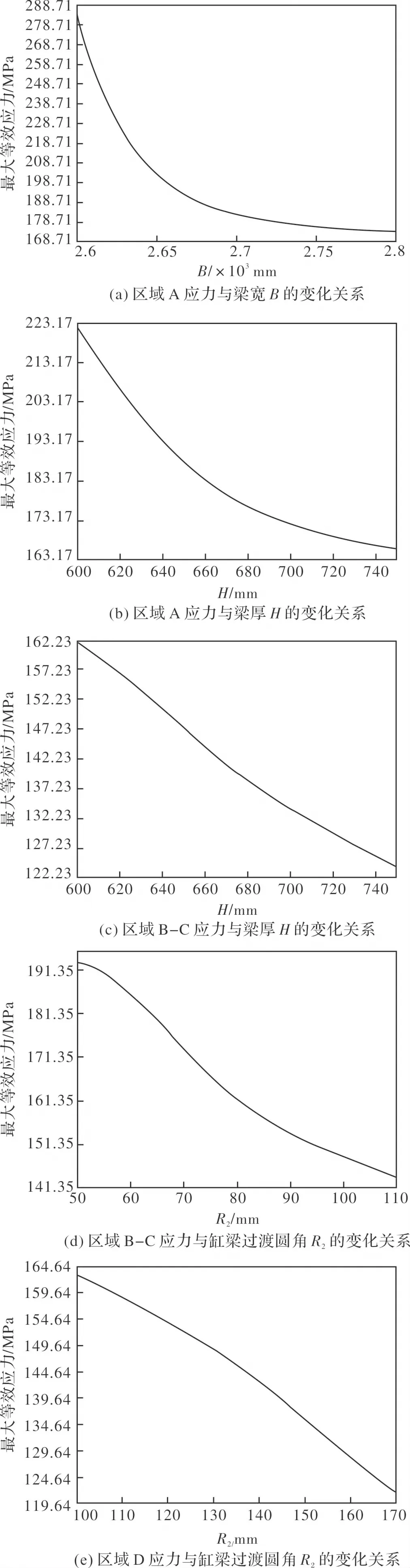

圖5 各區域應力與結構參數的變化關系

綜上所述,通過增加梁寬,可有效降低區域A的應力,兩者的關系如圖5a所示。由圖看出,當梁寬增加至2 700 mm附近時,曲線趨于平穩,因此梁寬B可取2 700 mm。通過增加梁厚,可起到降低區域A與區域B-C應力的作用,其關系分別如圖5b、圖5c所示。由圖5b看出,當梁厚增加至680 mm附近時,曲線斜率大幅減小,區域A的應力隨梁厚的繼續增加變化將不明顯;由5c看出,區域B-C的應力隨梁厚的變化速率基本不變;綜合考慮重量及成本,梁厚H可取680 mm。通過增大缸體與梁的過渡圓角,可起到降低區域B-C與區域D應力的作用,其關系分別如圖5d、圖5e所示。由圖5d看出,區域B-C的應力隨過渡圓角的增加基本以不變的速率下降;由圖e看出,當過渡圓角增加至90 mm以后,區域D的應力將大幅下降;結合考慮擠壓筒移動缸的安裝空間,過渡圓角R2取100 mm。通過增大缸底圓角與缸底厚度,都可有效降低區域D的應力,其關系分別如圖5f、圖5g所示。由圖5f看出,隨著缸底圓角的增大,區域D的應力以基本不變的速率下降,考慮避免同主柱塞底部相碰,缸底圓角R1可取140 mm。由圖5g看出,隨著缸底厚度增加,區域D的應力下降速率逐漸降低,缸底厚度T可取360 mm。加大缸體外徑可同時起到改善區域A、區域B-C及區域D受力狀況的作用,考慮重量及成本,缸體外徑D可適當增加至1 450 mm。至此,基于靈敏度分析,各重要結構參數都已優化確定。

4 優化結構與初始結構的性能對比與分析

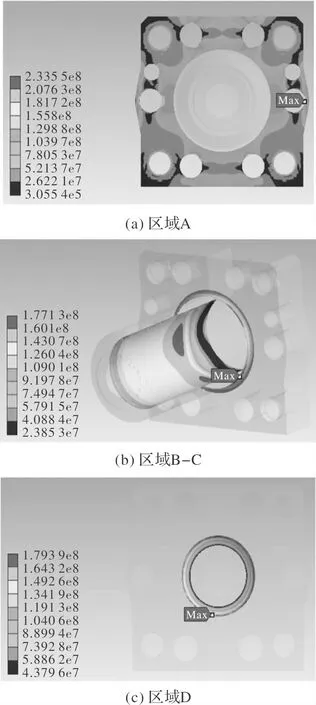

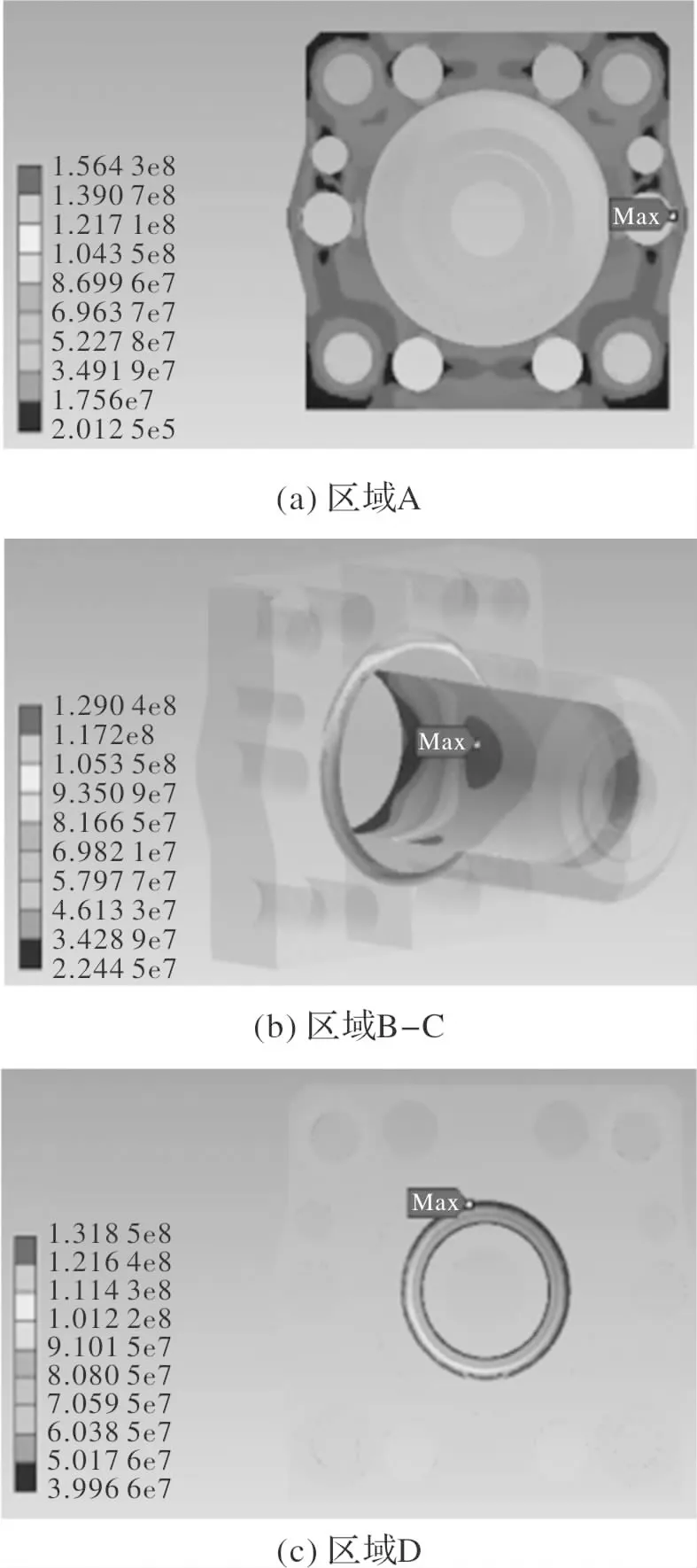

利用有限元分析手段對優化后的后梁主缸進行數值模擬,其各區域應力結果如圖6a、圖6b、圖6c所示。

圖6 優化結構各應力集中區域的最大等效應力

優化后的后梁主缸的最大等效應力發生在區域A,區域A、區域B-C以及區域D的最大等效應力分別為156.43 MPa、129.04 MPa、131.85 MPa,相比初始結構分別降低了33.0%、27.1%、26.5%。

5 結束語

本文在利用傳統計算和經驗獲得初始方案的基礎上,結合有限元數值分析方法,并基于后梁主缸各設計參數的靈敏度分析,優化缸體外徑D、缸底厚度T、梁寬B、梁后H、缸底圓角R1以及缸梁的過渡圓角R2等主要參數,最終獲得的后梁主缸的優化結構。通過優化結構與初始結構的性能對比發現,優化結構各主要區域等效應力均有大幅下降。由此可見,基于靈敏度分析優化后的后梁主缸的結構性能獲得了明顯提升,該方法為擠壓機后梁主缸的優化設計提供了一種有效的思路。