一種擠壓鋁型材整形方法的分析

胡陽虎,權曉惠,徐生華,張營杰,張宗元,柴 星

(1.金屬擠壓/鍛造裝備技術國家重點實驗室 中國重型機械研究院股份公司,陜西 西安 710032;2.西南鋁業(集團)有限責任公司,重慶 401326)

0 前言

鋁作為一種常見金屬,在工業生產中應用十分廣泛。而擠壓鋁型材產品也在很多行業被大量使用[1-3]。我國已經是全球最大的鋁擠壓材生產、出口和消費大國[4]。鋁擠壓型材產品一般通過鋁擠壓機進行生產,并經過冷卻、牽引、拉伸、鋸切等工序后,成為可供工業使用的成品鋁型材[5-7]。然而在整個生產過程中,一方面由于鋁型材在模具內金屬流動性的差異[8-10],擠壓生產的鋁型材本身就有一定的內應力,另一方面鋁型材在冷卻過程中,由于散熱不均勻,進而產生熱應力,從而造成工件內部應力集中情況更加復雜[11-12]。在復雜的應力作用下,擠壓鋁型材工件會產生不確定變形,進而影響產品的整體形狀尺寸及外觀質量[13-14]。而擠壓鋁型材的拉伸工序,可以有效改善工件大尺寸的扭擰及彎曲[15-16],但對于工件局部變形的矯正則效果較差。為了改善工件的局部變形,目前多數企業通過輪式輥矯機矯形或人工手工矯形對工件進行矯正[17-19]。其中,采用輪式輥矯機矯形,需要操作工人根據工件變形情況實時調整矯正輥輪的位置,矯形效果極其依賴工人的經驗,而且工件通常需要多道次的矯正才能達到矯形效果。而人工手動矯形則通常借助仿型模具,并通過工人的手動敲打進而達到矯形的目的。該種方式不僅費時費力,矯形產品的質量穩定性也較差。

高頻精密鍛造可以對工件實現快速的鍛造加工,同時還能保證較高的鍛造精度。因此,通過該加工方式對擠壓鋁型材的變形進行矯正,不僅可以快速對工件進行矯形處理,還可以得到質量穩定的矯形產品。由于該矯形方法是一種新型的加工方法及加工工藝,因此,為了驗證該加工方法的可行性,本文將對該加工過程進行模擬計算,并通過相關工藝試驗進行驗證。

1 模型的建立

本文選取了一種槽型鋁擠壓型材工件進行分析。型材工件的交貨外形如圖1a所示。由于擠壓工藝的影響使工件發生變形,工件外形尺寸會有所變化。同時該變形本身具有較大的不確定性,因此本文將針對該類型工件的一種常見變形進行分析,該變形的典型工件外形如圖1b 所示,工件的底邊存在明顯的向上翹曲變形。該翹曲變形的角度為5.0°,底邊最外側邊緣的翹起高度為1.57 mm。

圖1 型材工件外形

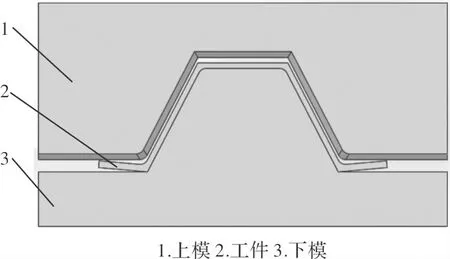

建立有限元分析用的模具裝配模型,包括上模、工件及下模,其中上模及下模的工作帶寬度為4 mm。如圖2所示。

模型建立后,將其導入有限元分析軟件ABAQUS中,對各部件的材料屬性進行設置。上模與下模材料為碳素鋼,設置為彈性材料,彈性模量200 GPa,泊松比0.3;工件材料為鋁,合金牌號為2024,設置為彈塑性材料,彈性模量73 GPa,泊松比0.32,屈服強度為325 MPa。

圖2 工件與模具裝配圖

2 邊界條件的設置

對上模、下模與工件接觸面進行接觸設置,其中上模與下模相關表面均為主面,從面均為工件表面。分別將上模、下模與相應參考點標記,一方面便于對上模、下模進行邊界條件設置,另一方面也便于在計算結果中對工件整形作用力進行監測。

邊界條件的設置。包括對下模進行完全約束設定,對工件的端面位置以及上模的位置進行設定。為了更為真實地模擬工件矯形的實際情況,減小未變形區對變形區的影響及干擾(主要體現為工件的回彈),該分析將進行多步計算,對工件進行步進式送料鍛造整形,即對一段區域進行整形后,上模回到初始位置,工件向前送進一段距離,上模繼續對新的一段區域進行鍛造整形。通過連續多次鍛造整形,可一定程度上減小未變形區對變形區的回彈影響。因此,本模擬分析將對工件進行6次的連續鍛造矯形,每次鍛造矯形后工件的送進量為2 mm。

同時由于工件為彈塑性材料,工件在上模與下模的作用下,將發生一定的塑性變形。同時,由于彈性變形的存在,上模回到初始位置后,工件將會有一定程度的回彈,該回彈量的大小將影響矯形效果。因此,為了減小回彈,設置上模下壓并將工件完全壓平使其緊貼于下模工作面時,上模繼續下壓一個微小距離,使工件產生更大的塑性變形,進而減小回彈。由于該微小距離無經驗參考且對工件尺寸及材料的性能有較大影響,因此本文將把該參數作為一個變量d(以下稱過載量),進行對比分析。

邊界條件的加載情況如圖3所示。其中RP-1為上模綁定參考點,RP-2為下模綁定參考點。

圖3 邊界加載示意圖

3 網格劃分及有限元計算

分別對上模、工件及下模進行網格劃分。其中,上模下模選用C3D10M單元進行自由劃分,而工件采用C3D8R單元進行自由劃分[20]。為了減少計算量,網格尺寸選取較大。網格劃分結果如圖4所示。

圖4 網格劃分結果

4 計算結果分析及討論

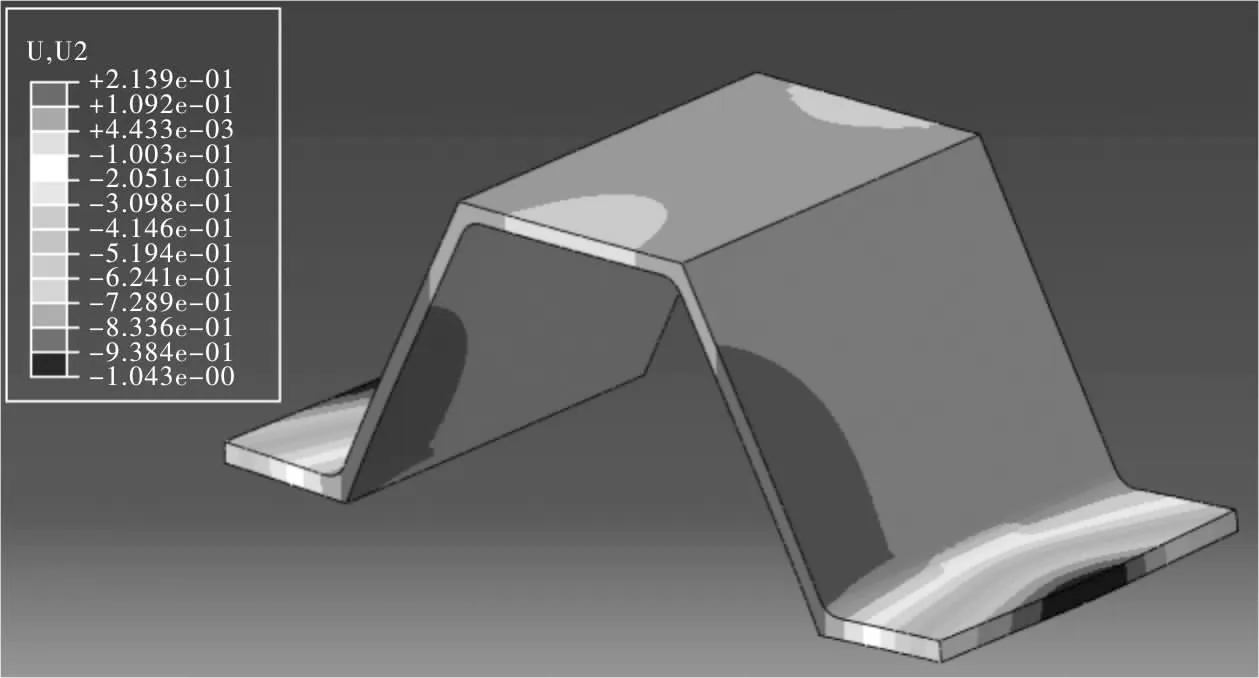

經有限元分析計算后,當過載量d為0 mm時,工件沿豎直方向的變形情況如圖5所示。

圖5 工件沿豎直方向的變形云圖(過載量d=0 mm時)

由圖5分析可知,經過模具的鍛造整形加工,被加工區域范圍內工件底邊外邊緣處有明顯向下的變形,即通過整形加工后,該區域底邊向上的翹曲變形得到改善。該整形區域內底邊最大向下變形值約為1.04 mm。由于金屬回彈及未整形區域材料的影響,工件底邊未完全消除向上的翹曲,相對于原始翹曲高度1.57 mm,翹曲角度5°,整形后的底邊仍存在0.53 mm,翹曲角度約為1.69°的向上翹曲。同時,受到鍛造整形影響,工件的斜邊及頂邊有一定程度的向上翹曲,最大值約為0.21 mm。

當過載量d=0 mm時,工件的應力分布情況如圖6所示。

圖6 工件等效應力云圖(過載量d=0 mm時)

由圖6中可以看到,鍛造整形后的工件在底邊翹曲的根部,存在較大的應力集中。該應力集中是工件底邊根部在模具作用下產生塑性變形,進而使得底邊翹曲變形減小的一種必然現象。同時,由于底邊根部塑性變形的影響,工件的其他區域存在一定的應力,但并無較為明顯的應力集中情況。

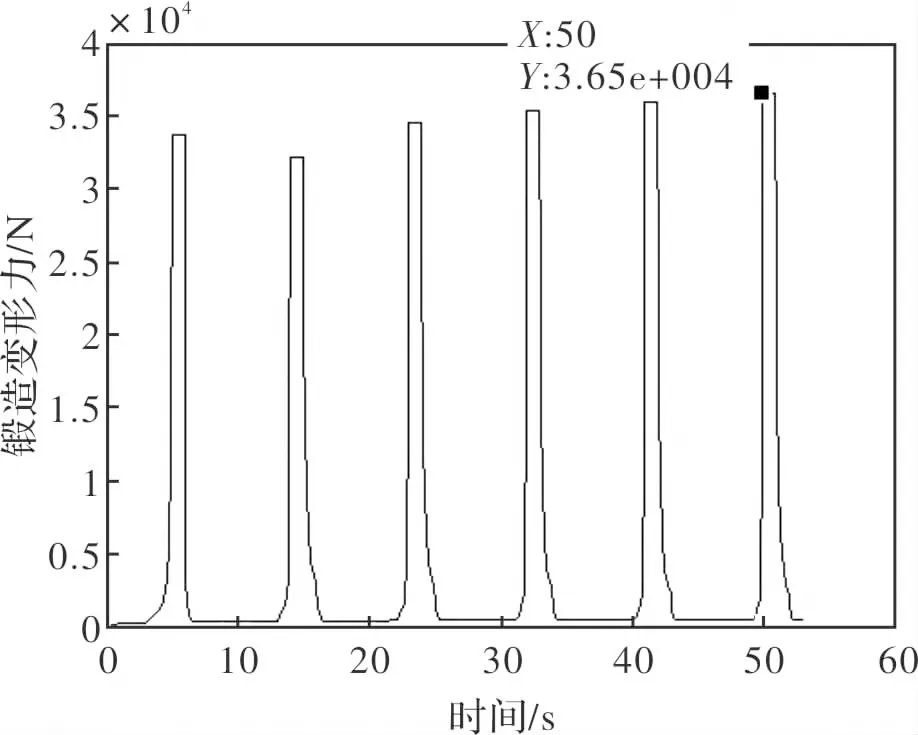

當過載量d=0 mm時,上模對工件鍛造整形過程中的鍛造變形力隨計算步時間的變化曲線如圖7所示。

圖7 鍛造變形力隨時間變化曲線(過載量d=0 mm時)

由圖7中可以看到,該鍛造變形力曲線存在6個波峰,分別對應6次鍛造過程中上模達到最低點時的最大作用力。圖中波峰處為平直段是由于該分析步的時間段內,上模的位置未變動,因此,該時間段內的作用力也無變化。同時,在過載量d=0 mm時,最大的鍛造變形力約為36.5 kN。

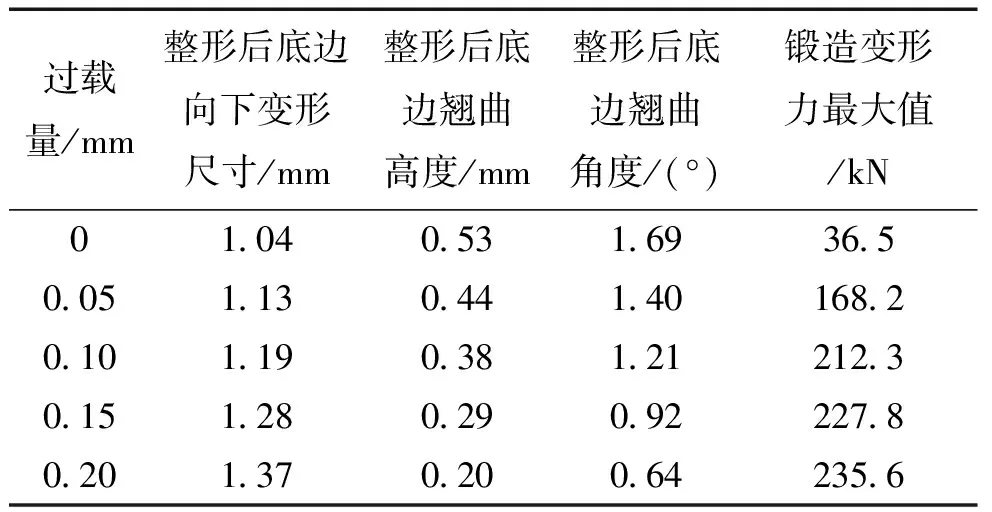

為了進一步減小工件的翹曲,通過設置不同的過載量參數d,分別進行分析計算。對比不同過載量下的分析計算結果,主要參數見表1。

表1 不同過載量下的分析結果表

從表1中可以看到,當過載量逐漸增大時,底邊在模具作用下,其整形后的底邊向下變形尺寸逐漸增大,即底邊邊緣翹曲高度及角度逐漸減小。這說明一定程度的過載量可有效的提高工件鍛造矯形效果。但是,由于過載量的增大,同時也將導致除工件底邊根部區域外,工件的其他區域也將發生塑性變形,該塑性變形一方面可能導致工件的壁厚減薄造成工件尺寸超差,并且使工件沿長度方向被鍛造拔長;另一方面,過載量的增大還將極大增加鍛造變形力。從表1中可以看到,鍛造變形力在過載量為0時,僅為36.5 kN,而當過載量增加至0.05~0.20 mm時,鍛造變形力增加至168.2~235.6 kN,增加了約3.5~5.5倍。且鍛造變形力是隨著過載量的增加逐漸增大的。鍛造變形力的增大將導致整形能耗的增加。因此,該過載量應根據工件的需要進行合理選擇。

5 試驗驗證

根據有限元分析結果,初步認為,高頻精密鍛造的加工方法可以實現對擠壓鋁型材局部變形的矯正。為了進一步驗證,針對型材工件進行相關工藝試驗。參考有限元分析的結果,由于過載量將產生較大的鍛造變形力,因此,為了減小該鍛造變形力,試驗過程中將減小送料步距,同時控制較小的過載量。每個鍛造周期送料步距約為0.5 mm,過載量設為0.10 mm。

鍛造整形試驗前、后工件分別如圖8、圖9所示。通過對比鍛造整形前后的工件,鍛造整形前工件的兩個側邊及底邊都存在較為明顯的局部變形,其中底邊的翹曲變形更是十分明顯。而鍛造整形后,工件的兩個側邊及底邊的局部變形都得到了明顯的改善,尤其底邊的翹曲變形,已經基本整形至目測平直狀態。因此,通過此次實驗,可以驗證高頻精密鍛造的加工方法能夠對擠壓鋁型材工件局部變形進行有效的矯正,該加工方法可以作為擠壓鋁型材后續精整加工的一種加工方法。

圖8 鍛造整形前的工件

圖9 鍛造整形后的工件

6 結論

通過總結限元分析及試驗結果,可以得到如下結論:

(1)高頻精密鍛造的整形加工方法可以對擠壓鋁型材的局部變形進行有效矯正,矯正效果明顯;

(2)設置一定的過載量可改善矯形后工件的金屬回彈;

(3)矯形過程中過載量的增大將產生更大的鍛造變形力,增加矯形能耗。

因此,高頻精密鍛造的整形加工方法可以作為擠壓鋁型材后續精整加工的一種有效加工方式,有利于提高擠壓鋁型材的成品率。同時實施采用該矯形方法時,應當合理選擇過載量,以提高整形效率的同時降低生產成本。