3D打印粉末生產用等離子旋轉電極霧化制粉機

孫念光,陳斌科,向長淑, 朱紀磊

(西安賽隆金屬材料有限責任公司, 陜西 西安 710005)

0 前言

等離子旋轉電極霧化制粉機(PREP)是基于旋轉離心霧化原理的金屬粉末生產設備。該設備生產的金屬粉末具有球形度高、流動性好、夾雜含量低、少無衛星粉等優點,已經在核工業、航空航天和生物醫療等領域獲得了重要應用。近年來隨著金屬增材制造等新技術產業的迅速發展,PREP制粉機作為高品質金屬粉末的重要生產裝備受到更廣泛的關注,然而傳統的PREP制粉機受制于設備工作轉速、電極棒直徑等技術瓶頸,生產的金屬粉末粒徑集中在20~250 μm。以鈦合金TC4粉末為例,目前粒徑小于100 μm的粉末收得率不足40%,較粗的粉末粒徑限制了PREP技術在以粉末熔化成形的3D打印技術(粉末粒徑集中在10~105 μm)領域的應用[1]。西安賽隆自主研發的新一代大功率立式等離子旋轉電極霧化(SL-PREP)制粉機,主要用于細粒徑、難熔金屬粉末的批量生產,將解決目前我國金屬增材制造成形生產用中細粒徑(粒徑<105 μm)粉末基本依賴進口的局面。

1 設備組成和成形工藝

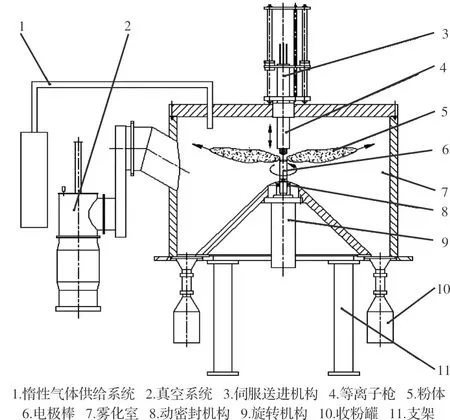

大功率立式等離子旋轉電極霧化制粉機主要由惰性氣體供給系統、真空系統、伺服送進機構、等離子槍、霧化室、電極棒、動密封機構、旋轉驅動機構、收粉罐、支架等組成,如圖1所示。等離子槍位于電極棒的正上方,與棒料旋轉機構同軸裝配。

圖1 大功率立式等離子旋轉電極霧化制粉機

粉末制備的工作步驟:

(1)高純度金屬棒料機加工成自耗電極棒,電極棒一端旋入旋轉驅動機構連接頭內;

(2)開啟真空系統對工作腔室抽真空,使得霧化室的真空度達到5×10-3Pa;

(3)開啟惰性氣體供給系統向霧化室內充入氬氣,使霧化室內惰性氣氛壓力為0.04~0.08 MPa;

(4)啟動高速旋轉驅動機構,帶動電極棒以15 000~18 000 r/min速度高速旋轉,安裝在霧化室下端的動密封機構能夠保證制粉過程霧化室內相對穩定的惰性氣體壓力,為高純凈度粉末的生產提供保護;

(5)開啟等離子槍產生高溫等離子火炬作用于電極棒端面,使其熔化成液膜,液膜在高速旋轉離心力作用下甩出形成液滴,微小液滴在惰性氣氛冷卻在表面張力作用下形成球形粉末,金屬粉末在自身重力作用下流入接粉罐內;

(6)等離子槍送進機構驅動等離子槍軸向進給,確保制粉過程等離子槍端面和自耗電極棒之間距離恒定;

(7)當電極棒完成熔化后,等離子槍驅動裝置帶動等離子槍軸向上行;

(8)舊電極棒拆卸和新電極棒更換,進行下一次制粉準備。

2 設備技術參數

(1)工作方式:電極棒立式旋轉

(2)工作轉速:~18 000 r/min

(3)電極棒直徑:80~100 mm

(4)等離子槍:200 kW+轉移弧型

(5)霧化室極限真空:~5×10-3Pa;

(6)霧化室冷卻方式:水冷;

(7)惰性工作氣體:高純Ar、He等;

(8)總裝機功率:~300 kW ,3相380±10% V,50±1 Hz

(9)生產能力:20 kg/h(以TC4為例);

(10)金屬粉末質量:粉末球形率≥90%;粉末氧增量≤300×10-6;

(11)鈦合金粉末粒度分布:粒度范圍200~10μm,中位粒徑D50=80~90 μm(TC4)。

3 技術特點

等離子旋轉電極霧化制粉技術制備的球形金屬粉末粒徑分布的經驗公式:

(1)

式中,D50為表征粉末粒度的中位粒徑;n為設備的工作轉速;d為電極棒的直徑;σ為電極材料的粘度;ρ為電極材料的密度。

由式(1)可知同種材料下,可通過提高工作轉速或電極棒直徑來實現中細粉收得率的提高[2]。高的電極棒直徑要求更大功率的等離子槍系統與之相匹配,工作轉速的提高對設備整機穩定性和可靠性提出了更高要求,西安賽隆通過系列技術創新,使得新一代大功率立式等離子旋轉電極霧化(SL-PREP)制粉機整機水平與傳統設備相比有較大提升。主要技術特點如下:

(1)發明了電極棒立式高速旋轉、等離子槍低速軸向進給定距補償的機構運動控制技術,解決了傳統電極棒臥式高速旋轉復合低速軸向進給運動模式下設備振動大、噪聲高、密封可靠性差的問題,實現了霧化過程高轉速電極棒的穩定、高潔凈度自耗制粉。

傳統的PREP制粉機采用電極棒臥式高速旋轉復合低速軸向進給定距補償、等離子槍固定的運動模式。制粉過程高速旋轉(端面線速度70~120 m/s)的電極棒一端與霧化室外的高速旋轉機構連接,另一端以懸臂模式穿過動密封機構實現霧化室內軸向進給送料(速度1~2 mm/s)。臥式懸臂結構電極棒自重下垂使得電極棒質心和等離子槍中心不可能完全重合,導致制粉階段棒料前端部分熔化過程產生一定的不平衡質量。電極棒的不平衡質量在高轉速下產生大的離心力,進而使得高速軸系產生大的振動和噪音,經實測傳統臥式設備工作過程的最大噪音為102 dB。為了防止前伸棒料高速旋轉過程撓度過大,動密封裝置內部增加棒料徑向約束機構,約束機構限制了電極棒轉速的提高,目前國內市場臥式PREP制粉機最高工作轉速15 000 r/min,制備的鈦合金粉末中位粒徑D50=120 μm左右。臥式PREP設備動密封機構要實現棒料高速旋轉和直線往復兩種復合運動密封,制粉工程電極棒大的振動導致密封件磨損較快,復雜的工況導致臥式制粉設備的動密封裝置可靠性較差[3]。

圖2 傳統臥式等離子旋轉電極霧化制粉機

SL-PREP制粉機采用電極棒立式高速旋轉、等離子槍低速(1~2 mm/s)軸向進給定距補償運動技術完成電極棒熔融。電極棒立式放置避免了由電極棒自重下垂導致的不平衡質量產生,使得電極棒直徑由傳統的Φ75 mm提高到了Φ100 mm。采用旋轉自定心的原理使電極棒工作轉速提高到18 000 r/min,同時降低了高速旋轉過程的振動和噪音,工作過程的最大噪聲值為89 dB,棒料直徑和工作轉速的提高,使SL-PREP制粉機的TC4鈦合金粉末收率D50由120 μm提升到90 μm,大幅提高了細粉收率。立式電極棒內置于霧化室底部,通過聯接軸與霧化室外的高速旋轉驅動裝置連接,旋轉密封結構安裝在單純高速旋轉的聯接軸上,制粉過程電極棒無密封件和剛性約束接觸,保證了無雜質自耗制粉。等離子槍位于霧化室頂部,通過進給驅動裝置實現低速軸向進給,軸向往復密封結構安裝在霧化室上蓋與等離子槍導向套接觸位置,滿足等離子槍低速進給的密封要求。SL-PREP制粉機生產的TC4鈦合金粉末其氧增量為(30~70)×10-6,實現了高純低氧金屬粉末的制備。

(2)開發了200 kW大功率高能束、寬幅域轉移弧等離子槍系統,模塊化的IGBT逆變等離子電源與新型轉移弧型等離子槍的高效匹配解決了傳統等離子槍系統功率小、效率低、輸出電流可調范圍窄的問題。實現了Φ100 m大直徑鈦合金棒料的熔化和Φ50 mm直徑難熔合金(鉭、鈮)棒料的熔化。

匯集電、水、氣產生穩定等離子弧的等離子槍技術是決定旋轉電極霧化制粉過程棒料熔化效率和粉末成形質量的重要因素[4]。等離子槍施加熱量于電極棒端面進行棒料熔化過程是電磁場、熱場、流體動力場等多物理場的耦合作用,通過槍體結構的優化設計對等離子弧進行高效的機械壓縮、熱壓縮和電磁壓縮,使工作氣體達到高度電離,進而獲得具有高穩定性和高能流密度的等離子束流,實現電極棒的端面熔化[5]。

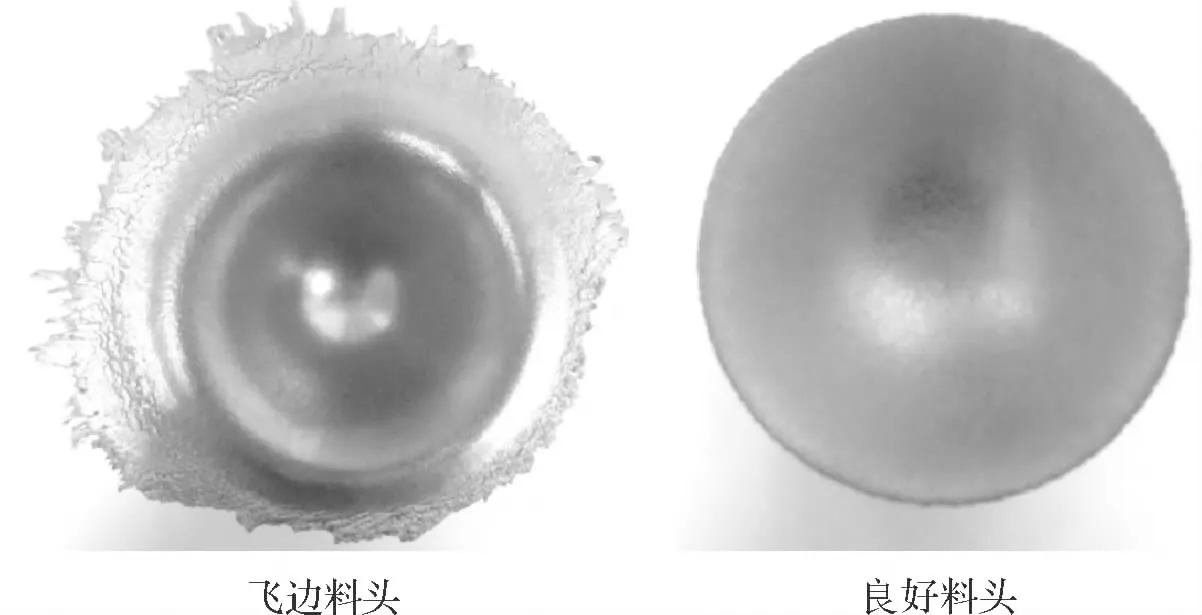

傳統的150 kW轉移弧型等離子槍的最大熔化電流為2 000 A,電壓60~70 V。經過實驗驗證可實現直徑Φ75 mm的Ti-6AL-4V鈦合金棒料熔化,當棒料直徑擴大到Φ80 mm及以上時,棒料端面會出現熔化不充分產生的飛邊,如圖3所示。故而需要更大功率的等離子槍實現大直徑棒料的熔化。

圖3 采用PREP技術成形的料頭

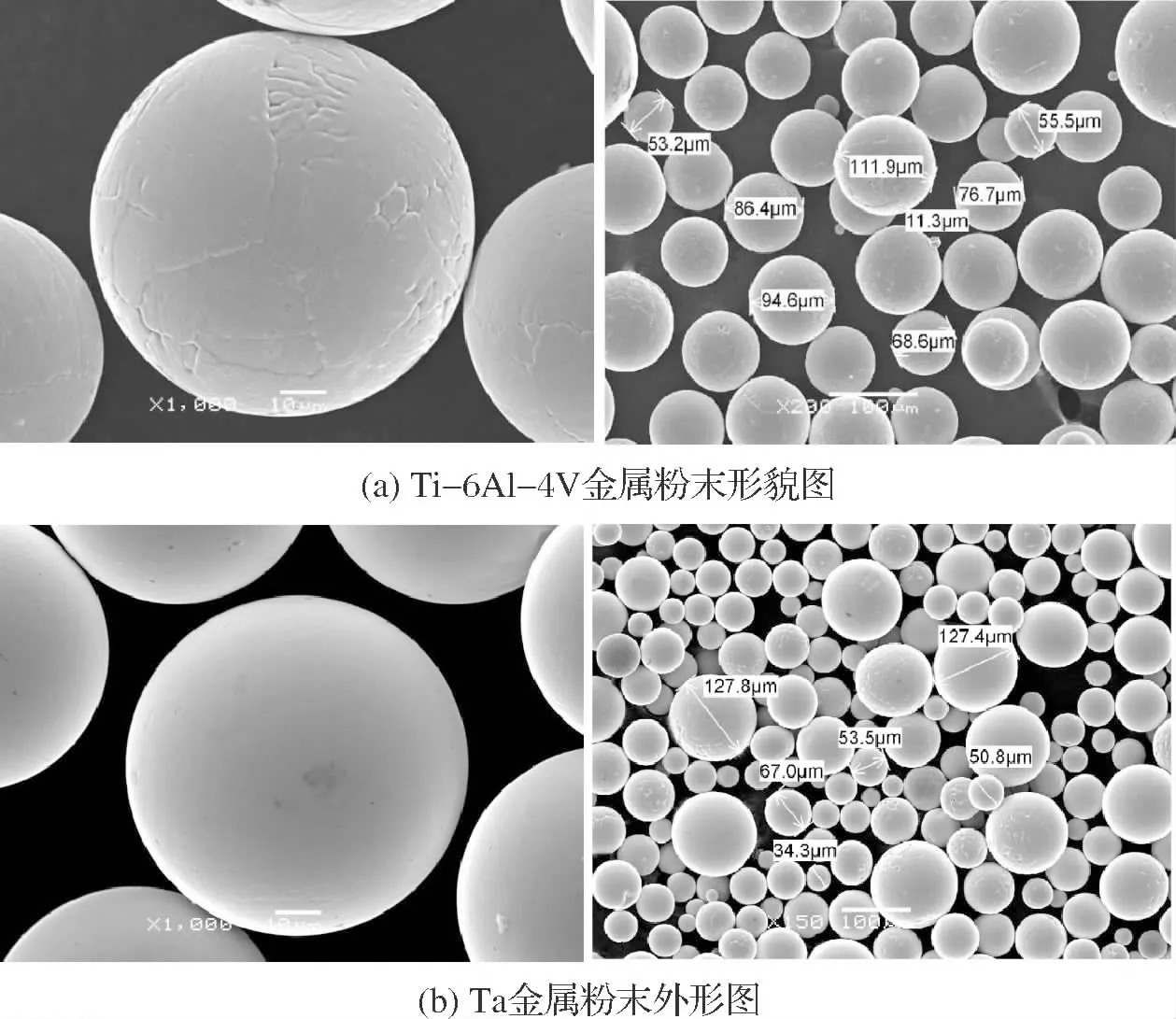

SL-PREP制粉機采用的200 kW大功率 IGBT逆變電源具有功耗小、效率高和重量輕等優點。該電源應用高頻變壓器串并聯技術和電源模塊化技術,采用輸入輸出并聯方式將電源模塊擴充,開發出輸出電流300~3 500 A范圍的高效率、高可靠性寬幅域電流調控的模塊化電源。通過調節大功率立式等離子槍系統的熔化電流、進給速度等參數得到不同剛性和能流密度的電弧,滿足了不同材質的等離子旋轉電極霧化制粉工藝需求。當等離子槍進給速度為1 mm/s、工作電流為3 000 A時,實現了直徑Φ100 mm的Ti-6Al-4V鈦合金電極棒熔化。工作電流為3 500 A時,可實現送進速度為1 mm/s、直徑Φ50 mm的鉭(熔點2 996℃)棒料熔化。采用SL-PREP型制粉機生產的金屬粉末形貌如圖4所示。

圖4 采用立式制粉設備生產的金屬粉末

4 結束語

SL-PREP制粉機是目前國內第一臺大功率立式等離子旋轉電極霧化制粉機,相比較于傳統臥式制粉機,設備工作轉速、棒料直徑等機械性能指標以及細粉收率、粉末純度等粉末性能指標已有大幅提升[6],目前該設備已經被列入2018年度國內首臺(套)重大技術裝備產品項目。該設備的產業化應用和推廣將解決增材制造用高品質球形合金粉末的產業化關鍵技術,實現高品質球形粉末的批量化生產,為我國航空、航天、生物醫用、機械制造業、汽車等行業的發展提供必要的支撐。