共沸精餾在四氯乙烯脫水中的應用

周 強,吳 剛,莊麗珍

(寧波巨化化工科技有限公司,浙江寧波315200)

四氯乙烯又名全氯乙烯,簡稱為PCE,相對分子質量165.82,沸點121.2 ℃,無色液體,有氯仿樣氣味,不溶于水,可混溶于乙醇、乙醚等多數溶劑。四氯乙烯用途廣泛,主要用作金屬脫脂溶劑、天然及合成纖維的干洗劑,也用作金屬的脫脂洗滌劑及一般溶劑、有機合成中間體等。四氯乙烯合成工藝主要有乙炔法、氧氯化法、低碳烴類熱氯化法及乙烯直接氯化法等。該公司采用低碳烴類熱氯化法,氯和低碳烴以及其他循環物料進行混合后進入反應器,維持反應溫度在500~700 ℃,從反應器出來混合物經過冷凝分離,氣相氯化氫去膜吸系統,液相混合物送入精餾系統得到四氯乙烯,因四氯乙烯在精餾過程產生部分酸分,從精餾采出的四氯乙烯經過堿洗、水洗、干燥后得到合格的四氯乙烯產品,四氯乙烯經堿洗除酸后,四氯乙烯中含有100×10-6~200×10-6的微量水分,現用氯化鈣干燥工藝去除水分,保證四氯乙烯產品質量。采用氯化鈣吸附干燥,需要定期更換氯化鈣,不僅更換操作強度大、運行成本高,而且定期產生氯化鈣固廢,對環保運行產生很大的壓力,亟需改進。

常壓下,水在四氯乙烯中的溶解度為105×10-6,本文利用四氯乙烯和水具有共沸點的原理,在不引入共沸劑的前提下,進行共沸精餾達到四氯乙烯脫水干燥的目的,先通過Aspen Plus 軟件模擬,建立工藝流程,再對生產裝置進行改造。

1 工作原理

共沸現象是指一定壓力下某一溶液沸騰時,溶液溫度、 液相組成和氣相組成始終保持不變的現象[1]。共沸精餾是利用2 種或幾種物質能形成具有最低沸點的共沸物特性,將共沸物從精餾塔頂蒸出以達到分離的目的。

經研究和實驗,四氯乙烯能與水形成具有共沸點的恒沸物,常壓下四氯乙烯的濃度為84.2%時,四氯乙烯與水的共沸點為87.7 ℃,且與被分離物質即四氯乙烯的沸點有一點的差別。

四氯乙烯和水不互溶,能形成非均相共沸物,塔頂精餾得到的共沸物經過冷凝后可分層, 形成2個組分不同的液相,2 個液相形成偏離共沸組分,因此可以選用不加共沸劑的二元非均相共沸精餾操作以獲得純四氯乙烯。該精餾方法是從含水的二元體系中分離回收有機物的最簡單有效的操作方法[2],同時也可以避免因加入共沸劑而引入新的雜質。

2 各種除水工藝的對比

常規的有機液體除水法主要有干燥劑吸附除水法、滲透膜法、溶劑吸附法、普通精餾分離法和共沸精餾。各種除水工藝對比見表1。

寧波巨化化工科技有限公司四氯乙烯現采用氯化鈣干燥法,需要每個月定期更換,不僅更換操作強度大、運行成本高,更換下來的氯化鈣做為固廢后期處理難度及成本都比較高;溶劑吸附法除水后存在四氯乙烯與溶劑的混溶、分離等問題;滲透膜法中膜不耐酸性條件及部分有機溶劑;四氯乙烯沸點比較高,且高溫下易酸化分解,普通精餾塔釜溫度高;四氯乙烯與水在常壓下共沸組成為四氯乙烯84.2%、水15.8%,共沸溫度87.7 ℃,共沸組成中水的含量較高,且共沸溫度與四氯乙烯沸點相差較大,分離效果明顯,考慮四氯乙烯的高溫下酸化,采出減壓共沸精餾效果較好,綜上,四氯乙烯脫水采用減壓共沸脫水。

3 流程簡述

二元非均相共沸精餾經典工藝流程示意圖見圖1。對于可形成非均相共沸物的二元物質,在不加入共沸劑的工況下,在采用雙塔精餾,并設置分離罐, 兩種液體分別作為回流液進入不同塔精餾分離,可實現組分間的完全分離,得到2 種純凈的組分。

圖1 二元非均相共沸精餾雙塔經典工藝流程示意圖

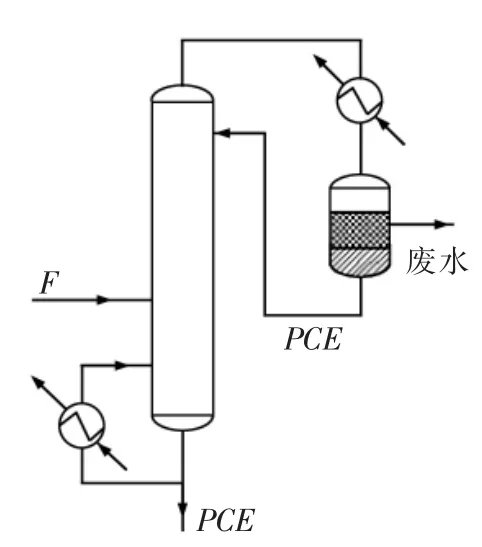

對于四氯乙烯共沸脫水流程,只要求分離提純四氯乙烯,塔頂水含量少,可當廢水處理不提純,因此流程可簡化,采用單塔精餾,廢水直接采出,不設廢水提純塔,簡化后的工藝流程示意圖見圖2。

含大量四氯乙烯和少量水的混合液體進入精餾塔,精餾塔塔釜再沸器通過蒸汽提供熱源,四氯乙烯和水經加熱形成共沸物進入塔頂,經冷凝后形成非均相液體進入分層罐,分層后上層得到水,下層得到四氯乙烯。下層四氯乙烯通過泵回流至精餾塔,上層水以廢水形式收集統一處理。精餾塔精餾后塔釜得到純度合格的四氯乙烯產品。

表1 各種除水工藝對比

圖2 PCE-H2O共沸脫水工藝流程示意圖

3.1 流程模擬

Aspen Plus 是一個生產裝置設計、穩態模擬和優化的大型通用流程模擬系統。本文的流程模擬計算軟件為Aspen Plus V7.2,模塊為四氯乙烯和水共沸精餾塔, 選用適合極性和非極性分離的NRTLRK 方程作為熱力學方法,收斂方法選用Azeotropic方法。 液相在塔頂進料,產品從塔釜出料,分層罐(Decanter)中設定四氯乙烯為第1 液相,水為第2液相; 在模擬計算過程中使用了改變物流量的Multiplier 模塊,其他模塊為換熱器 (Heater)及泵(Pump)模塊以保證物料平衡。

3.2 模擬結果

軟件模擬中考慮實際生產情況,進料水分含量放大到300×10-6,并考慮±20%符合彈性,通過軟件模擬,尋找最優的溫度和壓力,采用微正壓操作,四氯乙烯共沸精餾塔的主要操作參數見表1。

表1 四氯乙烯共沸精餾塔的主要操作參數

4 生產改造應用

根據理論模擬計算結果,并結合實際生產情況,建立四氯乙烯共沸精餾脫水裝置。將經堿洗后含水的四氯乙烯產品先靜置分層后,再將有機層輸送至共沸精餾塔精餾。共沸精餾塔再沸器采用蒸汽加熱,水和四氯乙烯經加熱后形成共沸物,氣相從塔頂流出,塔頂溫度控制89 ℃,壓力控制10 kPa(G);氣相經塔頂冷凝器冷凝,形成液體自流到共沸精餾塔回流槽,經靜置分層后,上層水溶液輸送至廢水系統統一處理,下層有機物作為共沸精餾塔的回流液通過泵輸送至共沸精餾塔。通過調整共沸精餾塔塔底再沸器的蒸汽量,控制塔頂溫度,保證塔釜產品的水分合格,塔釜產品通過輸送至產品槽。

四氯乙烯共沸脫水塔投用后,抽取20 組代表性數據取樣分析,進出物料水分對比圖見圖3。

圖3 共沸精餾塔進出物料水分對比圖

圖3 數據表明,原料進料平均水分達56.7×10-6,經共沸精餾后,塔釜采出水分平均達16.5×10-6,水分去除率達70.9%,效果比較明顯,比理論核算值更低,實際運行數據達到了設計效果。

實際生產中塔釜物料沒有出現酸化現象,四氯乙烯產品水分合格,且無物其他雜質生成。四氯乙烯共沸脫水技術效果較明顯,后續可在其他裝置陸續推廣。

5 結語

通過流程模擬,采用共沸精餾技術能有效達到四氯乙烯脫水干燥的要求,能滿足生產,該工藝流程簡單,操作方便。將該技術用于實際生產中,實際生產中對運行參數進行微調,脫水效果明顯。通過共沸脫水新技術的應用,利用水和四氯乙烯形成共沸的特點進行共沸蒸餾分離,能夠有效去除四氯乙烯產品的水分,根據實際運行情況,逐漸取消氯化鈣干燥系統,不僅可以減少相應的檢修、降低生產成本和固廢處理費用、提升四氯乙烯產品品質,還可以減少固廢產生量,減輕公司環保壓力,有利于PCE 產業鏈以及公司的可持續發展。