四氯化硅冷氫化技術(shù)研究進(jìn)展

沈 峰,陳其國,潘維杰

(江蘇中能硅業(yè)科技發(fā)展有限公司,江蘇徐州221004)

高純多晶硅是電子信息產(chǎn)業(yè)和太陽能光伏產(chǎn)業(yè)的基礎(chǔ)原料,工業(yè)規(guī)模化生產(chǎn)多晶硅主要方法為改良西門子法和流化床法,分別以三氯氫硅和硅烷為主要原料,在以三氯氫硅和基于三氯氫硅歧化法制備硅烷的多晶硅生產(chǎn)工藝中都有大量的副產(chǎn)物四氯化硅產(chǎn)生[1],目前,多晶硅生產(chǎn)企業(yè)基本采取將四氯化硅轉(zhuǎn)化為原料三氯氫硅或以四氯化硅為原料制備白炭黑的方式實(shí)現(xiàn)閉環(huán)生產(chǎn)與綜合利用,從而提高企業(yè)的經(jīng)濟(jì)效益并解決環(huán)保問題。

在四氯化硅氫化方法中,主要可分為等離子體氫化法、熱氫化法及冷氫化法[2,3],其中冷氫化法也被稱為氯氫化法。冷氫化法通常采用流化床工藝,具有單套裝置生產(chǎn)負(fù)荷大的優(yōu)點(diǎn),目前,單套冷氫化裝置處理能力已達(dá)到12 萬t/a 和15 萬t/a,單套處理能力20 萬t/a 與30 萬t/a 的冷氫化裝置環(huán)境影響報(bào)告書已公示,隨著冷氫化裝置規(guī)模的擴(kuò)大,四氯化硅冷氫化工藝的流程和技術(shù)進(jìn)一步優(yōu)化,綜合成本進(jìn)一步降低。本文綜述了四氯化硅冷氫化在反應(yīng)機(jī)理、反應(yīng)條件、催化劑、節(jié)能優(yōu)化等方面的最新研究和進(jìn)展。

1 四氯化硅冷氫化反應(yīng)機(jī)理

四氯化硅冷氫化是在流化床反應(yīng)器或者固定床反應(yīng)器中進(jìn)行,在壓力1.2~4.0 MPa、溫度673~873 K、氫氣與四氯化硅摩爾比1∶1~5∶1 的條件下,將四氯化硅和氫氣通過硅粉床層,將四氯化硅轉(zhuǎn)化為三氯氫硅。總的反應(yīng)方程式為:

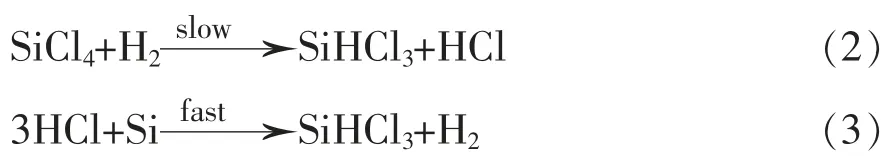

四氯化硅冷氫化實(shí)際上由2 個(gè)反應(yīng)組成,分別是四氯化硅和氫氣反應(yīng)生成三氯氫硅和氯化氫、氯化氫和硅粉反應(yīng)生成三氯氫硅和氫氣2 個(gè)步驟:

四氯化硅和氫氣反應(yīng)是吸熱反應(yīng)、慢反應(yīng),是決定反應(yīng)速度的步驟; 氯化氫和硅粉反應(yīng)是放熱反應(yīng)、快反應(yīng)。與四氯化硅熱氫化需要對反應(yīng)提供大量熱量不同,四氯化硅冷氫化是將放熱反應(yīng)和吸熱反應(yīng)同時(shí)在一個(gè)反應(yīng)器中進(jìn)行, 有效利用了反應(yīng)熱,減少了外部對反應(yīng)提供的熱量[4],降低了四氯化硅冷氫化的成本。

在四氯化硅冷氫化反應(yīng)體系中,加入催化劑可以提高反應(yīng)速度,在反應(yīng)停留時(shí)間相同的情況下可提高四氯化硅轉(zhuǎn)化率和三氯氫硅產(chǎn)率[4~6]。以銅基等金屬或金屬化合物為催化劑時(shí)催化活性中心為金屬硅化物,例如,以銅基金屬或銅化合物為催化劑時(shí),四氯化硅氯氫化機(jī)理為SiCl4在Cu—Si 表面上化學(xué)吸附,形成(4)或(5):

緊接著是活性的Si…Cl、Cu…Cl、Cu…Si 和Si…Si 鍵被H2還原生成SiHCl3和HCl,這是一個(gè)慢反應(yīng),隨后中間產(chǎn)物HCl 和Si 在催化活性位置Cu…Si 上快速反應(yīng)生成三氯氫硅,Si 被反應(yīng)生成SiHCl3,位置被來自下部的Si 原子遷移補(bǔ)充,產(chǎn)生新的活性位Cu…Si,完成催化循環(huán)。

目前,除銅基、鎳基、鐵基、鈷基等金屬或金屬化合物催化劑之外,其他的催化劑體系也有研究開發(fā),例如Lee 等[7]使用碳基催化劑研究四氯化硅氫化成三氯硅烷反應(yīng),發(fā)現(xiàn)摻雜了硅的金屬-碳復(fù)合催化劑比催化劑和硅粉簡單物理混合的催化劑具有更高的催化活性,可以獲得更高的SiHCl3收率。

2 反應(yīng)條件對四氯化硅冷氫化的影響

四氯化硅冷氫化反應(yīng)過程中,在反應(yīng)停留時(shí)間保持一定的條件下,反應(yīng)溫度、壓力和氫氣與四氯化硅的摩爾比都對四氯化硅轉(zhuǎn)化率和三氯氫硅產(chǎn)率存在影響,提高氫氣與四氯化硅的摩爾比和反應(yīng)壓力可以提高四氯化硅的轉(zhuǎn)化率和三氯氫硅產(chǎn)率,但四氯化硅轉(zhuǎn)化率和三氯氫硅產(chǎn)率存在隨反應(yīng)溫度的提高有先升高而后降低的過程。

康啟宇等[8,9],基于Gibbs 最小自由能原理研究了四氯化硅和硅耦合加氫反應(yīng)制備三氯氫硅的熱力學(xué),通過化學(xué)平衡產(chǎn)物組成分布分析,確定主要產(chǎn)物為SiHCl3、SiH2Cl2和HCl。在壓力0.1~2.0 MPa、溫度673~973 K、H2/SiCl4摩爾比為1~5 的條件下,隨溫度升高,SiCl4平衡轉(zhuǎn)化率及SiHCl3產(chǎn)率降低,高壓和適中的H2/SiCl4摩爾比有利于SiCl4轉(zhuǎn)化率及SiHCl3產(chǎn)率的提高。

銀波[10]采用HSC Chemistry 熱力學(xué)分析軟件,利用熱力學(xué)平衡計(jì)算產(chǎn)物組成,在確保三氯氫硅、氯化氫及二氯二氫硅為反應(yīng)體系主要產(chǎn)物的條件下,研究了在溫度573~873 K 范圍內(nèi)、壓力為0.6~3.0 MPa、H2/SiCl4摩爾比為1~3 的條件下四氯化硅的轉(zhuǎn)化率;發(fā)現(xiàn)在冷氫化反應(yīng)體系中,STC 轉(zhuǎn)化率和TCS 產(chǎn)率隨溫度升高而降低,而STC 轉(zhuǎn)化率隨壓力及H2/SiCl4配比增加而升高; 同時(shí)在773~853 K、1.7~2.5 MPa,H2/SiCl4摩爾比為1.2~2.0 的條件下進(jìn)行小試試驗(yàn),發(fā)現(xiàn)除隨溫度升高伴四氯化硅轉(zhuǎn)化率略微提升外,小試試驗(yàn)和軟件分析結(jié)論基本一致。

劉揮彬等[11],研究了研究了溫度、壓力、料位壓差及進(jìn)料配比等因素對SiCl4流化床冷氫化工藝中SiCl4轉(zhuǎn)化率的影響,表明在現(xiàn)行冷氫化流化床工藝中,四氯化硅轉(zhuǎn)化率隨溫度、壓力、反應(yīng)料位壓差、氫氣與四氯化硅摩爾進(jìn)料配比的增大而增加,其中溫度升高雖有利于四氯化硅轉(zhuǎn)化率的提高,但隨著溫度升高三氯氫硅的熱力學(xué)狀態(tài)不穩(wěn)定,容易發(fā)生分解反應(yīng)從而影響產(chǎn)品三氯氫硅的產(chǎn)率。

3 催化劑對四氯化硅冷氫化的影響

Mui 等[4],研究發(fā)現(xiàn)銅基催化劑是四氯化硅冷氫化的有效催化劑,銅基催化劑使冷氫化反應(yīng)速度約增加一倍,例如在3.55 MPa、773.15 K 以及的H2/SiCl4摩爾比2.8 條件下,加入5%的沉淀銅為催化劑時(shí),在30 s 的停留時(shí)間SiHCl3的收率達(dá)到了23%;而沒有添加銅催化劑,達(dá)到相同的SiHCl3收率約需60 s 的停留時(shí)間。采用沉淀銅催化劑時(shí),存在反應(yīng)誘導(dǎo)期,相比于沉淀銅催化劑,用氯化亞銅催化劑沒有觀察到誘導(dǎo)期,在達(dá)到反應(yīng)溫度后可以立即觀察到完全的催化劑活性。

岳曉寧[12]等,采用第一性原理機(jī)理對四氯化硅氫化過程進(jìn)行模擬研究,模擬結(jié)果表明,在不使用催化劑時(shí),SiCl4與H2反應(yīng)能壘為464.45 kJ/mol,反應(yīng)能量為74.94 kJ/mol,與熱力學(xué)計(jì)算的結(jié)果71.85 kJ/mol一致。將氯化鋇負(fù)載在HZSM-5 分子篩上可催化四氯化硅氫化反應(yīng),在BaCl2催化劑存在的條件下,SiCl4與H2反應(yīng)為自由基反應(yīng), 反應(yīng)步驟能壘為400.23 kJ/mol,氫化過程能壘降為184.97 kJ/mol,催化氫化反應(yīng)過程所需能量為64.20 kJ/mol,表明在四氯化硅催化氫化過程相對無催化劑過程反應(yīng)條件更為溫和。

宋佳[13]等,采用固定床反應(yīng)器研究了m催化劑/m硅對四氯化硅轉(zhuǎn)化率的影響,m催化劑/m硅較高時(shí),因催化劑多催化活性中心就多,使得四氯化硅轉(zhuǎn)化率比較高,試驗(yàn)發(fā)現(xiàn)m催化劑/m硅為0.100 時(shí)最為適宜,繼續(xù)增加催化劑,因活化分子個(gè)數(shù)有限,四氯化硅的轉(zhuǎn)化率沒有明顯提升。

劉艷峰[14]從SiCl4氫化工藝機(jī)理、催化劑對四氯化硅氫化工藝作用、催化劑制備、催化活性評價(jià)和四氯化硅氫化工藝參數(shù)等方面對四氯化硅冷氫化催化劑進(jìn)行了分析和研究, 分別研究了鎳基催化劑、銅基催化劑、鐵基催化劑、鉬鈷基催化劑等催化劑。在反應(yīng)壓力2.5 MPa、溫度823.15 K、H2/SiCl4摩爾比為4 的條件下,將4 種催化劑分別加入反應(yīng)體系中,發(fā)現(xiàn)在對四氯化硅冷氫化轉(zhuǎn)化率的影響中,銅基催化劑最高、鎳基催化劑次之,鈷鉬基和鐵基很低。將銅和鎳催化劑分別應(yīng)用于大試設(shè)備且連續(xù)生產(chǎn)1 個(gè)月,四氯化硅的轉(zhuǎn)化率采用銅基催化劑平均值在22.54%, 采用鎳基催化劑平均值則在18.54%。

若松智等[15],在研究發(fā)現(xiàn)當(dāng)銅基催化劑以硅化銅形式存在, 并且硅化銅中銅的摩爾濃度低于80%時(shí),在銅基催化劑直接加入或與硅粉混合后加入流化床反應(yīng)器時(shí), 可以避免因銅基催化劑和硅粉結(jié)塊導(dǎo)致的破環(huán)流動狀態(tài), 導(dǎo)致降低反應(yīng)速度或者破壞連續(xù)穩(wěn)定操作。 在硅粉中催化劑顆粒分布良好的情況下, 催化劑平均粒徑與被反應(yīng)混合氣帶出反應(yīng)器沒有明顯差別, 但粒徑小的催化劑分散度更好,因此有更好的催化效果。采用催化劑平均粒徑為硅粉平均粒徑1/100~1/30 時(shí), 硅粉混合后加入流化床反應(yīng)器可減小催化劑粒子和硅粉結(jié)塊的可能性[16];與預(yù)先混合類似,在制備硅粉時(shí)就加入鐵基、 銅基等催化劑也可有效避免催化劑粒子和硅粉產(chǎn)生結(jié)塊[17,18]。

4 無水HCl 對四氯化硅冷氫化的影響

四氯化硅冷氫化反應(yīng)為準(zhǔn)一級反應(yīng)[19],在反應(yīng)體系中加入無水氯化氫可以提高冷氫化工藝中三氯氫硅的產(chǎn)率。當(dāng)反應(yīng)中加入0.5%~3%(基于四氯化硅的量,重量百分比)之間的氯化氫時(shí),可以縮短反應(yīng)誘導(dǎo)期,在加速反應(yīng)進(jìn)行同時(shí)更加充分利用原料硅粉[20]。

5 四氯化硅冷氫化工藝中能量的綜合利用

四氯化硅冷氫化反應(yīng)在673~873 K 下進(jìn)行,從冷氫化反應(yīng)器出來的高溫尾氣含有大量熱量,將高溫尾氣所含熱量用來預(yù)熱進(jìn)入進(jìn)入反應(yīng)器的原料,可以進(jìn)一步降低三氯氫硅單位產(chǎn)品的電耗。

陳維平等[21],將硅粉、鎳或鈀催化劑在烘粉爐中混合后用573.15~773.15 K 的氫氣進(jìn)行干燥和催化劑活化,活化后的硅粉和催化劑一起裝入流化床反應(yīng)器,與過熱至433.15~873.15 K 的四氯化硅、預(yù)熱至573.15~873.15 K 的氫氣、預(yù)熱至423.15~573.15 K的氯化氫一起通入到流化床反應(yīng)器中反應(yīng); 控制H2:SiCl4的 摩 爾 比 在2∶1~4 ∶1,HCl 與SiCl4的 摩爾比在1∶3~1∶6,反應(yīng)溫度773.15~873.15 K,壓力1.5~2.5 MPa。在該工藝中,回收反應(yīng)產(chǎn)物中的熱量來預(yù)熱加入流化床反應(yīng)器的氫氣、氯化氫和四氯化硅,三氯氫硅可降低電耗250 kW·h/t。

張升學(xué)等[22],將四氯化硅冷氫化副產(chǎn)物通過氣固分離裝置分離得到含有三氯氫硅、四氯化硅、二氯二氫硅、氫氣的產(chǎn)物混合氣體和固體顆粒;將產(chǎn)物混合氣體與進(jìn)料四氯化硅和氫氣混合氣體在熱交換裝置中進(jìn)行熱交換,可以降低處理四氯化硅氫化副產(chǎn)物的能耗和成本低,分離出固體顆粒后熱量回收率高,并可以避免固體顆粒堵塞下游管道。

張偉[23]利用Aspen Plus 軟件建立了四氯化硅冷氫化工藝流程模型,結(jié)合實(shí)際生產(chǎn)數(shù)據(jù),在流程模擬的基礎(chǔ)上,提取出冷氫化工藝的物流信息,利用夾點(diǎn)技術(shù)進(jìn)行分析, 找出了系統(tǒng)節(jié)能的潛力和方向,并依據(jù)夾點(diǎn)設(shè)計(jì)準(zhǔn)則重新匹配了存在問題的物流并綜合考慮了對換熱網(wǎng)絡(luò)進(jìn)行改造的總費(fèi)用,按照改造思路進(jìn)行重新建立模型并采用EDR 進(jìn)行換熱器精確核算。最終對氫化反應(yīng)單元增加3 臺換熱器,反應(yīng)產(chǎn)品分離提純單元增加2 臺換熱器,每年熱、冷公用工程用量可節(jié)約運(yùn)行成本885.2 萬元,按照此優(yōu)化方案進(jìn)行改造,穩(wěn)定運(yùn)行后公用工程用量與方案基本吻合,達(dá)到了優(yōu)化的預(yù)期效果。

6 結(jié)論

多晶硅生產(chǎn)副產(chǎn)物四氯化硅的綜合利用對國內(nèi)多晶硅生產(chǎn)企業(yè)形成閉路循環(huán)起著重要作用,也是降低多晶硅制備成本的重要措施。在各種四氯化硅氫化方法中,四氯化硅冷氫化以單套裝置處理量大、反應(yīng)溫度相對較低、工藝成熟、能量可綜合利用的優(yōu)點(diǎn)成為目前最廣泛采用的方法。研究進(jìn)一步提供四氯化硅冷氫化技術(shù)水平,降低副產(chǎn)物四氯化硅冷氫化成本,有利于進(jìn)一步提高多晶硅生產(chǎn)企業(yè)的經(jīng)濟(jì)效益和市場競爭能力,進(jìn)一步提升建設(shè)資源節(jié)約型社會水平。