淺談精益現場管理在企業實踐中的應用

周翠江 肖永兵 俞澄

(江西中煙廣豐卷煙廠,江西 廣豐 334600)

一、簡介

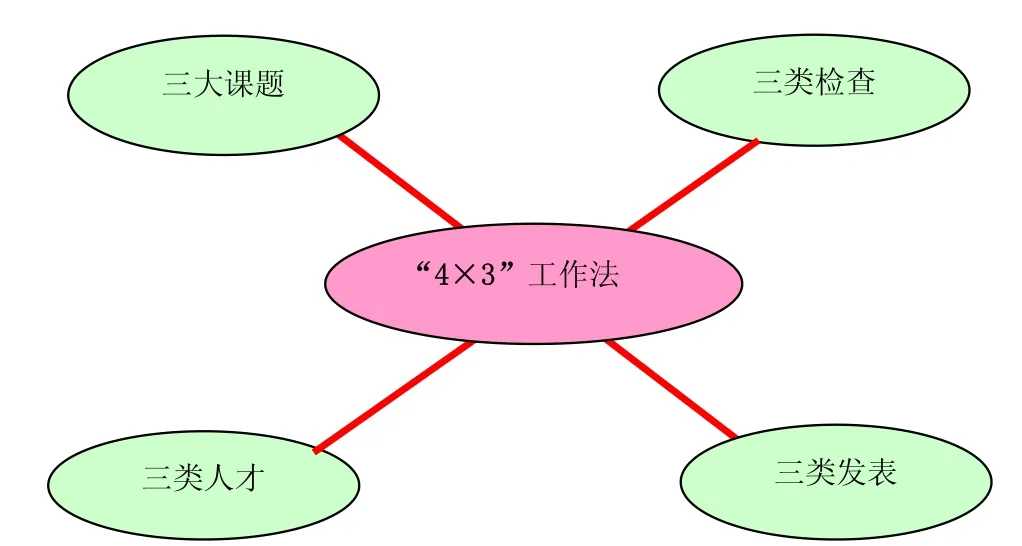

廣豐卷煙廠自推行6S管理工作以來,通過對前期的整理、整頓、清掃、清潔等核心要素的執行,在生產現場和辦公場所的物品定置擺放、標識設計及展示、員工素質提升和觀念轉變等方面有了較大的改善和改進,但如何將6S管理理念延伸至生產、質量、設備、物耗等領域,形成大現場管理;如何將6S管理傳輸至基層班組建設中,鑄就星級班組;如何形成現場檢查考核的常態化運行模式;如何通過現場管理培訓和改善提升員工技能和提供員工技能展示平臺,成為目前亟待解決的瓶頸,本文通過“4×3”的創新手法不斷完善全員改善機制、構建一支有凝聚力的團隊、健全三級檢查機制和發表機制,最終實現現場精益管理的總體目標。

其主要架構有:

——圍繞有效實施現場改善選擇全員改善、星級班組、大現場管理等三大課題攻關。

——為真正做到全員參與現場改善培養培訓導師、金點子、精益改善等三類人才團隊。

——根據工廠職能劃分特點,并結合日常考核重心,形成工廠級、車間級、班組級等三類檢查評比。

——為發掘和激勵員工自主查找和改善問題,同時形成一定范圍內的推廣交流,設置季度改善發布、車間例會、周班組交流等三類發表機制。

第一架構:

二、實現現場精益管理為目標的“4×3”工作運行的主要做法

(一)實施現場改善三大課題攻關

建立以找問題為核心的全員改善機制,以問題卡為基本元素,倡導車間班組人員查找并解決問題,營造全員改善氛圍;創建單元式管理的先進班組,實施“聯動班組”管理,在班組與班組之間營造公平、公正的良性競爭環境;優化以清潔工廠為目標的大現場管理,圍繞質量、能耗、污染等管理范疇形成大現場管理。

1.健全全員改善管理機制,營造良好氛圍

廣豐卷煙廠確立以找問題為著力點,全員改善為關鍵點,將兩者有機結合形成一個強大機制。主要采取六源查找,問題卡管理等平臺,構建全員改善機制,并以這些平臺為基礎,設立“TEAM”團隊管理與全明星積分制管理兩種全員改善創新機制,強化員工改善活動的能動性。一是以過程考核強化六源活動推進。將TnPM管理的各項工作全部納入到績效考核中,并采取日常檢查、看板展示等方式不斷完善運行機制,以過程監督提升六源項目數量與質量,在各車間提交六源項目過程中,做好定時提交、項目實施驗收、員工培訓跟蹤等方面工作。二是有效實施問題卡管理。主要通過問題卡四級責任機制的形式,從基層員工提出的問題根據解決的困難程度逐級上升到廠級,追溯問題源頭,從根本上解決問題,改善生產及辦公現場環境。三是創新全員改善機制,提高員工改善技能。在制絲車間推行TEAM團隊管理,以質量、設備、現場、安全、成本”等五大管理模塊為組合,組建團隊的全員改善機制,激發機臺員工的創新合作能力,在卷包車間推行全明星改善積分制活動,設立“精益改善全明星、精益改善技術之星、精益改善管理之星”等各項獎項,采用年度積分考核評比,將精益管理制度化和擴散化,激發內部活力。

2.創建單元式管理的星級聯動班組

在各車間范圍內創建單元式管理的星級班組,將車間的各個班組形成相對獨立的個體,通過引入考評細則和激勵措施實現公平競爭,充分引用行業班組建設規范中的具體內容,在班組內部建立一套行之有效的運行機制,對班組各項制度建立、計劃制訂、培訓實施和效果驗證、指標體系集成等模塊進行考核,首先在同一車間各班組推選一個先進班組,成為表率,在相對獨立的同時,實施聯動班組管理,讓其它班組學習其先進的做法,進而使其成為一個有機體,在競技的同時相互借鑒和交流,促進整體的提升,同時引入績效強化考核,以各車間內部班組績效競賽為主線,將質量管理、設備管理、安全管理、成本管理、生產管理、6S管理、崗位考核等融入到績效管理考核體系,在全廠打造一批勇于創新、善于創造、激情四射的星級班組。

3.以清潔工廠為目標的大現場管理模式構建

“大”之義為廣,廣義的現場管理包涵了現場環境、物料消耗、設備保養、質量改進等全面性的要素,通過不斷改進設計,采用先進的改善管理措施,從源頭到過程減少資源消耗,提高資源利用效率,降低或者避免生產過程中廢料的產生,實現低耗發展與資源再利用的雙贏,通過一系列措施的有力實施,全面豐富現場管理的內涵。一是以設備三級保養為載體,推進現場環境整潔化。建立健全日常保養、月保養、深度保養等三級設備保養模式。通過三級保養的執行,從源頭上控制設備跑、冒、滴、漏等現象的累現,進而提升車間現場整潔度。二是重視生產過程,消除物料泄漏。物料泄漏主要發生在制絲生產過程中,車間人員組建課題進行攻關,通過縮短清掃頻次、制作清掃小工具、制定清掃保養判定法等方法,減少生產過程中的物料泄漏。

(二)著力建設現場精益改善三類人才團隊

全力打造培訓導師、精益改善、金點子等三支管理團隊。通過內外訓方式,提煉并培養在現場管理方面的專家式導師;利用所學將精益思想傳輸到各班組及機臺員工,大力開展技術創新攻關,提煉現場管理亮點,形成優秀單點課和提案改善,并匯編成冊;積極倡導機臺員工提出現場、設備、質量等方面的合理化建議,提升車間大現場管理水平。

1.專家式培訓導師構建

廣豐卷煙廠自建廠以來,引入了許多先進管理理念,包括質量體系、行業對標管理、TnPM管理等,這些新理念,先期只是由少數人了解和掌握,如何將這些先進的管理理念傳輸到機臺員工,這就需要各部門建立一支專家式培訓導師團隊,更重要的是可以將外部培訓和交流所學到的新經驗吸收引用并消化到內部團隊,后傳至于機臺員工。在構建培訓導師團隊過程中,通過統計車間管理人員、技術人員、操作能手等三種類型的崗位人數,選拔一批外出培訓次數多、培訓經驗豐富、在專業上出類拔萃的人員擔任培訓導師,對受訓人員的整體素質實時掌握和動態管控,在培訓初期,以課堂講授的方式傳輸相關理念知識,到中期階段,適時采取一些現場教學的方式,用現場模擬的型式點對點培訓,以設備現場進行情景對話,讓受訓人員熟能生巧,相對于后期,則采取導師跟班試機運行的方式,檢驗受訓人員獨擋一面的操作與維修能力。

2.精益改善團隊構建

目前廣豐卷煙廠在組建改善小組上,有兩種形式,一種是以機電班為單個管理對象,在車間未設立跟班機電修人員,這種模式呈現的優點是便于集中管理,另一種是以跟班機電修人員為單個管理對象,分散于各個班組,這種模式呈現的優點是能及時處理故障,相對于第一種模式,它有更高要求,各班機電人員組成的團隊在相對人員較少的情況下,就要求維修技術水平要能獨擋一面,保證正常生產。廣豐卷煙廠自設立精益改善這個管理元素以來,其匯流的渠道有許多種方式,改善小組完成一個項目之后,可通過單點課教案的形式,對其他員工進行傳授,可通過改善提案的形式,形成一份案例表并匯總至培訓知識庫,也可通過技術創新形式,申報國家專利和撰寫QC成果。

3.金點子團隊構建

在精益改善之后,員工能否從中發現新的思維、新的亮點、新的技巧,這就更需要金點子團隊的強力支撐,它作為成功改善的后續階段,起著承上啟下的橋梁作用,它并非一個簡單的建議,而是處處體現著一個“金”字。一是金點子的收集渠道。廣豐卷煙廠目前有兩種金點子的收集渠道,第一種是本廠精益管理模塊的合理化建議平臺,另一種是各車間目前實行的問題卡四級責任制,通過分發到機臺的黃牌問題卡,讓員工主動填寫問題和解決問題,并進行廠級和車間級的雙重激勵。二是金點子的流通渠道。無論是哪一種類型的金點子,首先由車間進行初步審核通過后,交由職能科室進行最終會審,建議通過后,由精益改善團隊的人員集中改善,最終形成一份案例或成果。在此過程中,機臺員工或管理人員要善于從各個角度查找問題、分析問題。

(三)實施廠車間班組三級現場改善檢查

通過建立工廠級、車間級、班組級等三級檢查考核機制,積極應用《卷煙工廠現場管理規范》標準成果,細化三級評比的具體考核內容,并采用前期培訓方式,充分吃透標準成果的細則關鍵要素,建立內部實施方案和執行細則,依據精益現場管理計劃改進表,查找各類現場改進盲點和難點,集中力量定期改進,全力打造四星級現場。

1.工廠頂層設計,實施一級檢查

在一級檢查中,主要通過實施周檢、月檢、年度全面診斷的方式,對各部門進行定期檢查考核,以推進辦機構的形式分立各部門歸口推進員,跟蹤檢查結果并及時反饋,同時以部門檢查問題整改臺賬分類存檔,形成痕跡化管理;根據卷煙工廠規范的要求,設計《精益現場管理計劃改進表》,由各部門自行查找問題整改項,通過制定具體整改措施和完成時間,形成階段性的診斷報告。

2.車間定期巡檢,實施二級檢查

在二級檢查中,主要通過車間負責人和車間推進員兩種崗位職能全面查找車間現場所存在問題,在該類檢查中,要求各專職推進員每日對現場進行檢查并有記錄,同時建立督辦檢查整改臺賬,實施閉環管理,主要從人、機、料、法、信息、環等六個方面展開,重點關注清掃死角、定置規范、員工素養等方面的細節問題,以6S管理手冊、員工積分制、區域責任制等方式加強二級檢查執行力度,逐步形成從制度驅使向員工自主查找轉變的良好工作態度和執行素養。

3.班組自主行為,實施三級檢查

三類檢查考核其核心是行業《卷煙工廠現場管理規范》標準成果的深入應用,而執行的關鍵在于班組自主行為上,落實每個周期所需要安排的任務,確定相應的責任人和完成時間,對每個節點進行驗收,加大考核力度,積極發揮車間級與班組級的雙向管理效應,通過設計合理的正激勵機制,如問題卡管理、合理化建議等平臺,加強員工主動發現和解決問題的主觀能動性,讓拐點成為亮點。班組員工再利用生產間隙、停機停產的時間,對本機臺的現場環境、可視化缺陷、改善難點、污染浪費等進行問題查找,并提出解決方案。

(四)健全三類發表機制

通過季度全員改善發布展示車間現場管理亮點,并將先進做法延伸推廣至其它車間,提升全廠現場管理水平;通過月度精益推進例會發布,分享現場管理成果,并提出在推進過程中遇到的難點,共同探討提出解決方案;通過周班組交流強化機臺員工之間的精益推進理念,同時根據車間月度計劃安排部署班組具體實施措施。

1.季度全員改善發布

廣豐卷煙廠通過設立季度全員改善發布這樣一個綜合性的員工成果展示平臺,以PPT匯報形式全面闡述各車間的改善亮點,并設立分組評委對各成果亮點進行評審。“集眾人之智,成大家之作”,通過全員改善發布這樣一個良好的展示平臺,將每個車間特有的改善亮點延伸推廣至其它車間,最重要的是在發布過程中,通過評審這樣一個有效環節和中間手段,發現其改善過程中的不足之處并加以改進,同時挖掘更大的亮點和萌發更新的思維。其包涵了制度流程優化、工具改進創新、安全隱患排除等多種集思維創新與現場改進相結合的改善項目。

2.月度精益推進例會

精益推進例會如同專家會診一般,通過這種平臺,分享車間現場成果的優秀做法和成功經驗的同時,由各部門提出在推進過程中所碰到的難點和盲點,共同商議解決辦法,還可通過這種方式全面部署下一階段的具體實施計劃,分解任務,細化目標,并達成共識。在精益現場模塊,根據卷煙工廠現場管理規范的評價要求,由推進辦和各車間分別制訂相應的月度計劃,在實施完成后,制作PPT匯報材料,對應每一個節點的內容進行詳細闡述,展示亮點,提出問題,部署計劃。

3.周班組交流探討

目前廣豐卷煙廠各車間推行的是四班三運轉模式,周班組交流形式主要是利用班前(后)會議,對本班組在生產運行過程中存在質量、成本、設備、現場、安全等方面的問題進行集中探討,商議解決方案,同時根據車間下達的各項計劃進行有效、合理的分解,部署任務,明確責任人,根據階段性的實施后,進行循環式的會議管理,對于本班組人員所提出的各項合理化建議、提案改善進行集中探討,優化方案和具體措施,形成含金量較高的金點子或創新成果。

三、實現現場精益管理為目標的“4×3”工作運行的實際成效

(一)形成一套標準體系

通過對“4×3”工作推進全過程的總結和提煉,將好的做法形成制度化和標準化,指導工作持續深入推進。一是建立《可視化管理手冊》標準化文件,將各車間在標識創新中的各種規范性、有代表性、創新性的做法納入手冊中,形成標準化進行推廣至其它車間;二是制訂《六項改善提案管理辦法》,將培訓導師、精益改善、金點子等三類團隊建設納入管理辦法中,制定相應具體考核標準和設立激勵機制;三是將設備三級保養過程中的做法進行規范,共完成《ZJ17卷煙機組三級保養技術規范》、《SQ31切絲機三級保養技術規范》、《螺桿式空氣壓縮機三級保養技術規范》等三個公司級的保養技術規范文件。

(二)精益現場管理指標不斷提升

通過全員改善機制的建立,2016上半年度,各車間提交的問題卡、六源查找與解決、單點課等較去年均有所提升,其中六源查找與解決件數同比去年提升27.9%,人均查找件數同比去年提升0.17件;OPS改善提案件數同比去年提升16.1%;單點課教案撰寫與培訓案例件數同比去年提升10.5%。通過開展卷煙工廠星級現場和星級班組建設活動,車間現場管理考評得分為912.5分,達四星級,班組建設考評得分為956分,達四星級。

(三)提高材料利用率,降低生產能耗

通過開展質量改進項目和物料耗損項目攻關,2016上半年度,單箱耗嘴棒量12686.18支/箱,同比去年下降16.8支/箱;單箱盤紙量2996.21米/箱,同比去年下降0.27米/箱;單箱耗商標紙(小盒)量2505.45張/箱,同比去年下降0.28張/箱;單箱卷煙綜合能耗26.41公斤標準煤/箱,同比去年降0.87公斤標準煤/箱。

四、結束語

“4×3”工作法是基于一種四架構三層次的先進管理模式,加以乘號命之,是因為這些元素之間相互緊密配合,環環相扣,缺一不可,它不是簡單的加法,用乘法將這些元素結合,可收到事半功倍的效果。當然,如何巧妙應用這種模式還須我們積極投入到生產實際中,在實踐中不斷檢驗其科學性,推陳出新,靈活應用,才能顯出其先進性,如此,完成 “做到各類措施精準到位、管理內涵豐富升級、手段方法創新改進”這樣一個創新性的新任務才能實現。