厚板坯連鑄中間包流場優化

張立夫,王魯毅,崔福祥,呂春風,張宏亮,張曉光

(1.鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口 115007;2.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009)

中間包內流體流動狀態及速度分布對流體成分和溫度的均勻性、夾雜物的上浮與排除有著重要的影響,而中間包及其控流裝置的結構決定了中間包內流體的流動狀態與速度分布[1]。因此,深入了解和控制鋼液在中間包內的流動行為是保證中間包冶金效果和提高鋼液質量的關鍵。鞍鋼股份有限公司鲅魚圈煉鋼部在生產過程中出現部分鋼種探傷合格率低的問題,分析后認為是夾雜物導致,夾雜物組分分析表明疑似中包渣,而中間包流場不合理容易導致卷渣事件發生。為降低并控制由中間包流場原因導致的夾雜物缺陷風險,利用數值模擬和水模實驗,對比分析了4種中間包控流裝置方案的特點,以確定合理的中間包控流裝置,有效控制中間包內鋼水的夾雜物。

1 數學模型計算

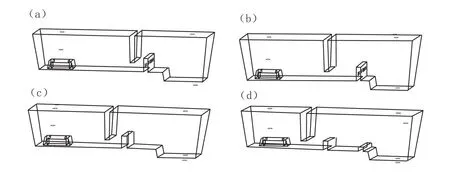

以2 300 mm×300 mm的單流大斷面板坯中間包為研究對象,設計了4種控流裝置方案,圖1為控流裝置方案示意圖,表1為方案說明。模擬工藝參數見表2。為保證計算的完整和真實,以整個中間包流場區域作為建模范圍,而且全部采用六面體結構化網格以保證計算精度。

1.1 模型基本假設

模型基本假設如下:

(1)中間包內鋼液流動為粘性不可壓縮流動;

圖1 控流裝置方案示意圖

表1 方案說明

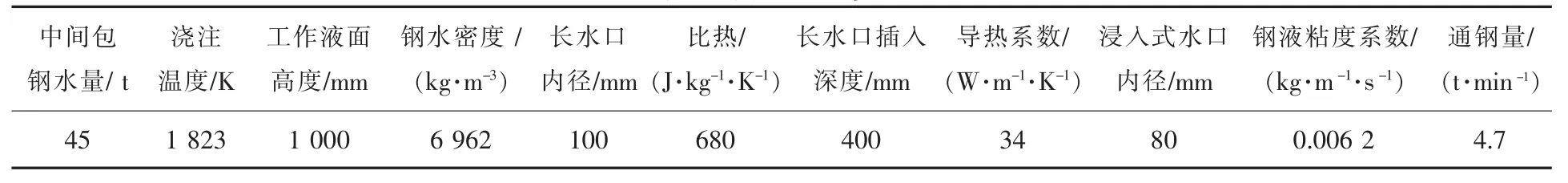

表2 模擬工藝參數

(2)中間包內鋼液為湍流流動;

(3)中間包內鋼液為穩態過程;

(4)忽略表面渣層和液面波動的影響;

(5)計算出穩態流場后,在非穩態下求解示蹤劑擴散方程,計算示蹤劑濃度隨時間的變化規律,得到RTD(鋼水在中間包內停留時間)曲線。

1.2 控制方程

中間包內鋼水流動行為可用連續性方程、動量方程(N-S方程)及標準k-ε雙方程來描述。其中,標準k-ε雙方程模型由湍流動能k方程及其耗散率ε方程描述。各方程的具體形式如下所述:

(1)連續性方程:

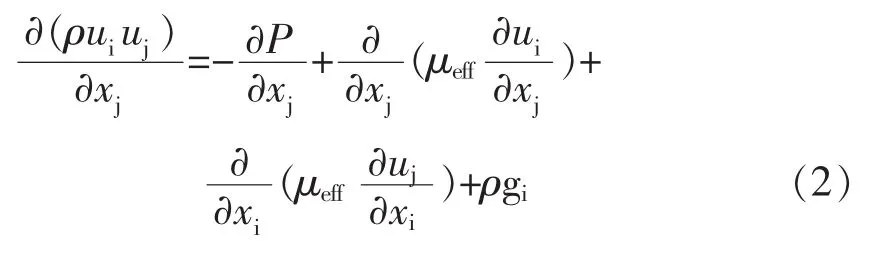

(2) 動量方程(N-S 方程):

(3)湍流動能k方程:

(4)湍流動能耗散率ε方程:

以上各式中,ui、uj為速度矢量,m/s; μ 為層流粘度,Pa·s;k 為湍動能,m2/s2;xi、xj為方向矢量,m;μi為湍流粘度,Pa·s;ε 為湍動能耗散率,m2/s2;ρ為流體密度,kg/m3;μeff為有效粘度,Pa·s。

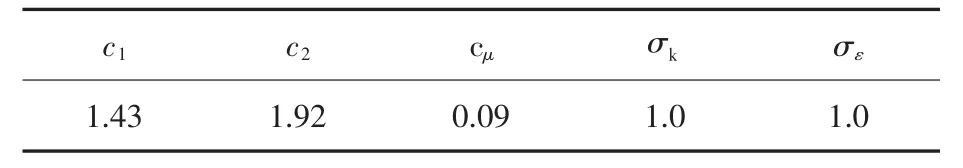

表3為k-ε模型中常數值。為得到RTD曲線,根據刺激—響應原理,從某時刻起向中間包內注入示蹤劑1 s,并在出口實時監控示蹤劑的濃度變化規律。示蹤劑擴散方程為:

表3 模型中常數值

1.3 邊界條件

邊界條件如下:

(1)自由表面:忽略表面渣層影響,所有變量的垂直梯度均為零,垂直于自由表面的速度分量為零。

(2)入口:入口邊界設置為流量入口,假設入口截面上速度分布相同且垂直向下,速度大小根據實際中間包通鋼量計算。

(3)出口:出口設定為自由流出邊界條件。

(4)壁面:采用無滑移邊界條件,壁面附近流場采用標準壁面函數計算。各壁面散熱量取Sahai推薦值[2],即自由液面、中間包底部、中間包縱向壁面和橫向包壁的熱通量分別取 15、1.4、3.2和3.8 kW/m3。

2 結果與分析

本研究對中間包三維流場進行數值模擬計算,得到穩態的流場后,在鋼液入口處加入示蹤劑1 s,求解示蹤劑三維湍流傳質擴散方程,進行瞬態解2 000 s,得到鋼液在中間包出口的濃度隨時間的分布情況。

2.1 不同方案下的流場對比分析

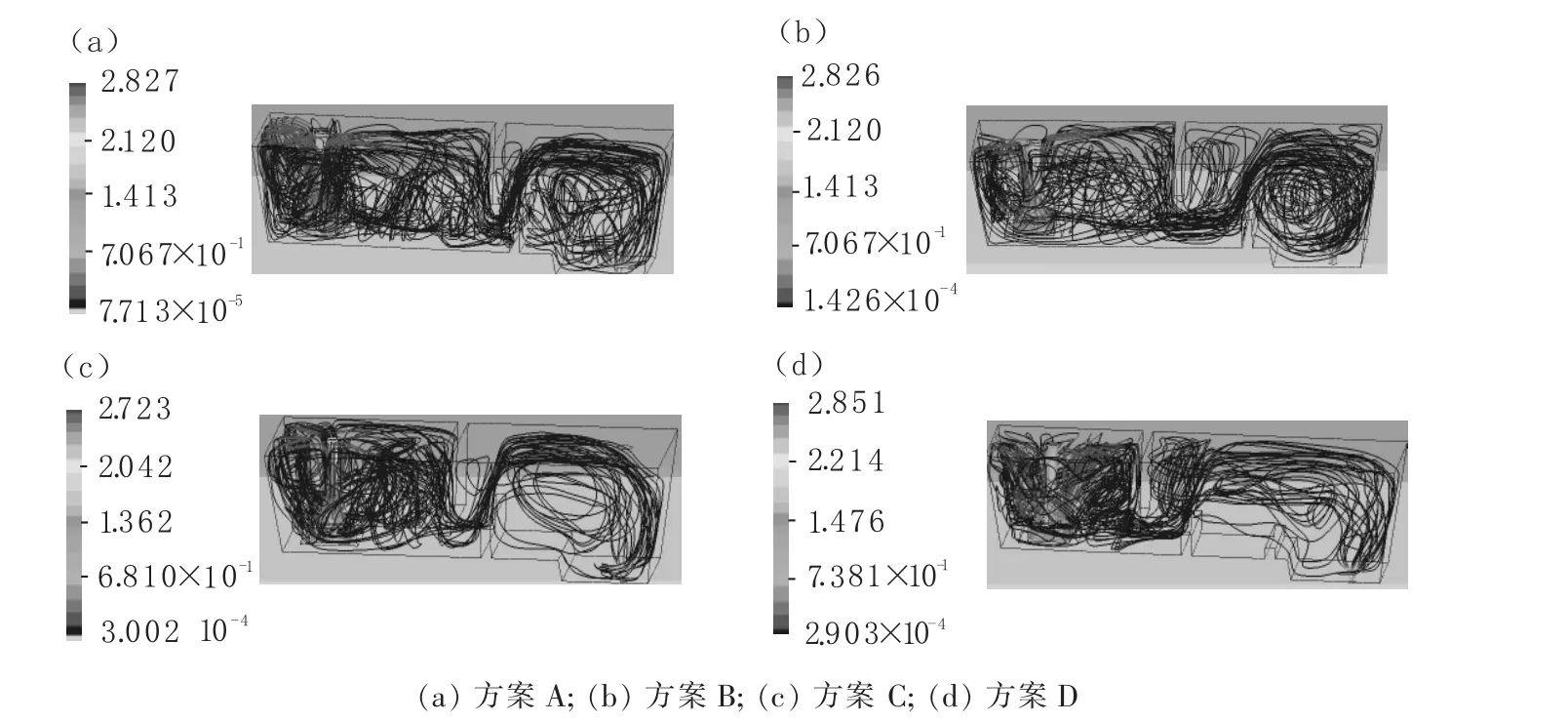

控流方案A、B、C、D條件下中間包內流線軌跡圖如圖2,流線單位為m/s。

圖2 中間包內流線軌跡圖

從圖2中可以看出,在A方案的條件下,由于擋墻離塞棒比較近,鋼水過擋墻后在澆注區行程比較短,而且容易造成中間包鋼水液面的擾動,按B、C、D的順序,擋墻和壩不斷向長水口側移動,沖擊區不斷變小,澆注區不斷變大,鋼水在澆注區的行程不斷增加,主流股傾向于在中間包中上層,有利于夾雜物的排除。

2.2 不同方案下的RTD曲線分析

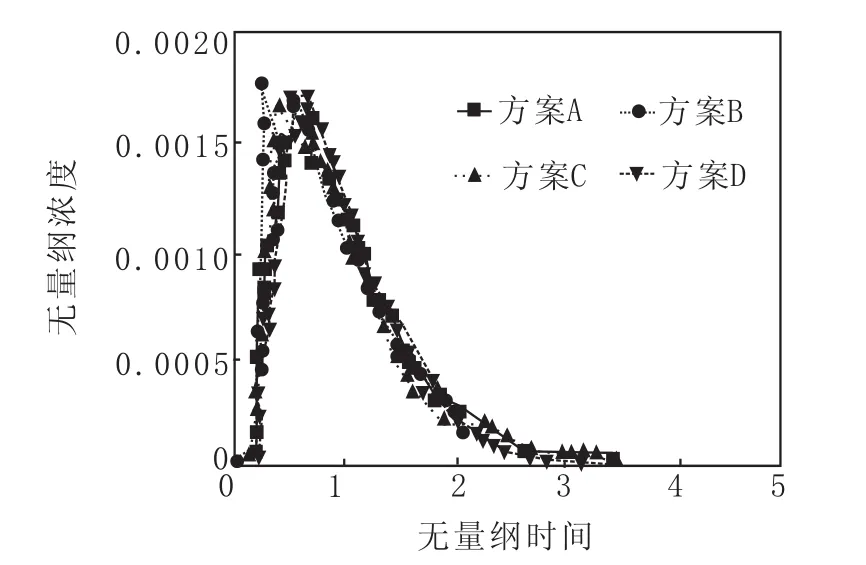

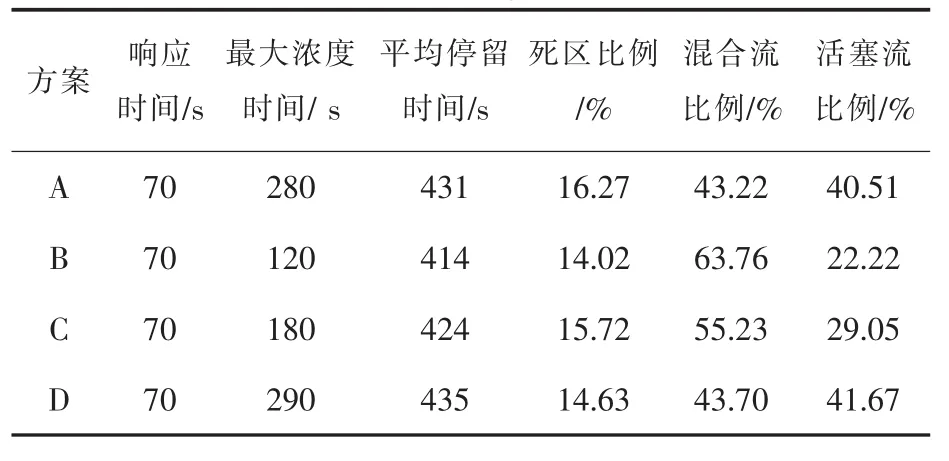

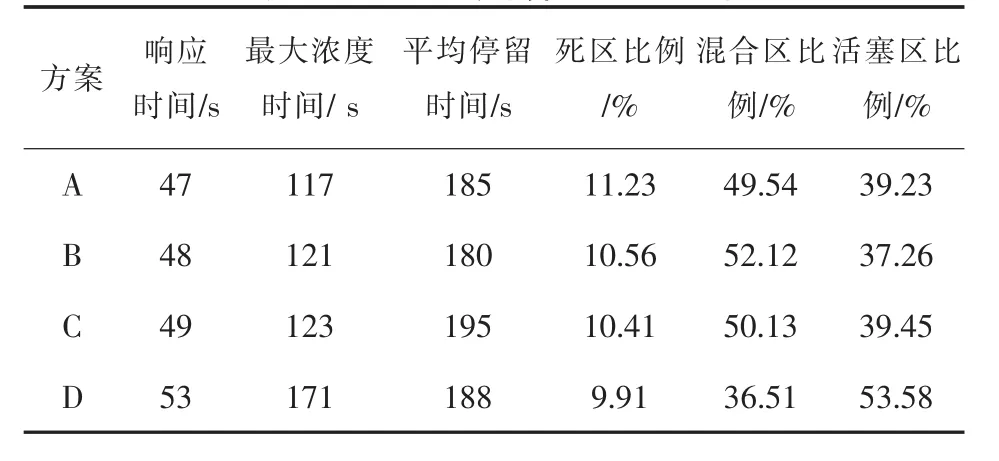

中間包流體流動的體積可劃分為活塞流體積、死區體積和混合流體積,死區體積越小,越有利于中間包冶金作用的發揮。中間包內鋼液平均停留時間越長,越有利于夾雜物的上浮[4]。圖3為各方案的RTD曲線,根據RTD曲線計算平均停留時間、死區比例、混合流比例及活塞流比例,表4為數模中RTD曲線計算及分析結果。

對比4個方案發現,RTD曲線趨勢大致相似,但計算結果有所差異。從鋼水平均停留時間角度看,方案D與方案A相當;從死區比例來看,B、C、D方案比方案A均有所減小,其中方案B最小。綜合結果認為,方案D明顯優于方案A。

圖3 各方案RTD曲線

表4 RTD曲線計算及分析結果

3 水模實驗分析

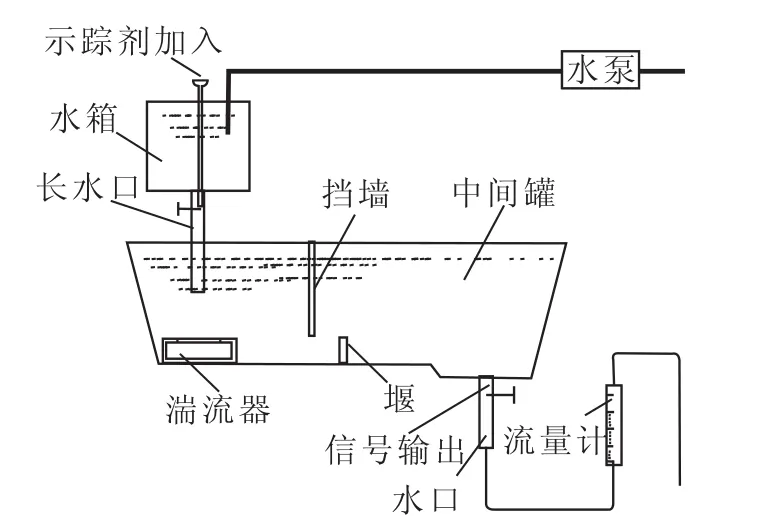

為驗證數模計算結論的準確性,以中間包為原型,進行水模驗證實驗。模型按與實物1∶3的比例采用有機玻璃制成,以水代替鋼液,中間包水模試驗流程簡圖見圖4。

圖4 中間包水模試驗流程簡圖

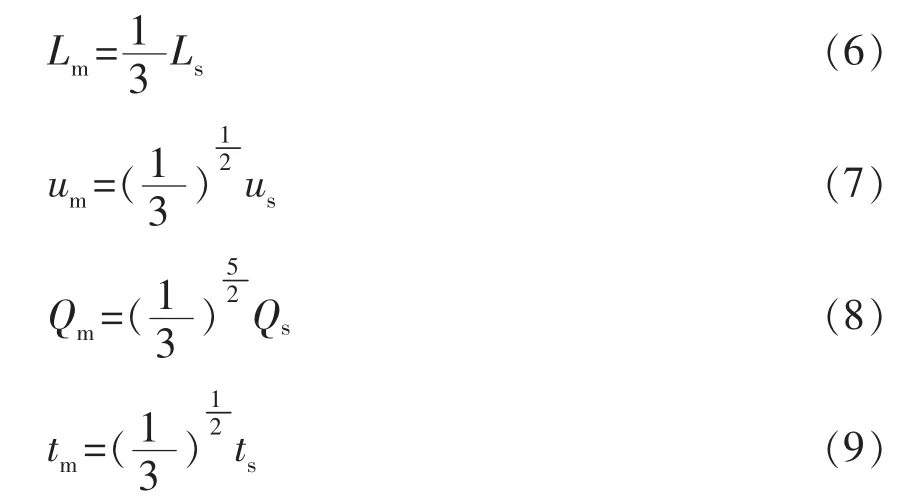

中間包內鋼液的流動一般可視為粘性不可壓縮穩態等溫流動。模擬實驗選用水作為介質。要保證與重力有關的弗魯德數相等即可。相應的模型與原型的關系為:

以上各式中,Lm為模型特征長度,m;Ls為原型特征長度,m;um為模型流體速度,m/s;us為原型流體速度,m/s;Qm為模型的流量,m3/h;Qs為原型的流量,m3/h;tm為模型的時間,s;ts為原型的時間,s。

本實驗用電導率儀測定中間包內液體停留時間分布。選擇飽和濃度的KCl溶液300 ml加入鋼包至中間包的流股中,在中間包下出口處用電導儀測量液體中KCl濃度隨時間的變化情況,用記錄儀繪出其變化的函數曲線,記錄示蹤劑在中間包出口處響應的時間、濃度達到最大時的時間,通過計算得出平均停留時間ta,計算公式如下:

式中,C為KCl溶液濃度,t為時間。

表5為水模實驗RTD曲線計算及分析結果。從表5可看出,方案D條件下,死區比例有所減小,活塞區比例顯著增大。

表5 RTD曲線計算及分析結果

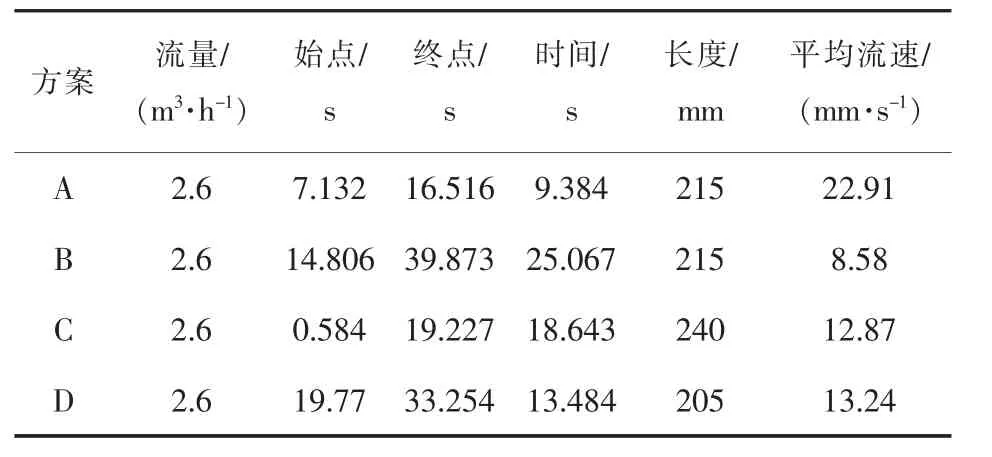

為測量中間包液面流速情況,在中間包液面播撒聚苯乙烯塑料粒子,對不同工況的中間包液面流動情況進行了錄像。經對錄像截圖分析,計算液面某點的流動速度,以此反映中間包擋墻設置對液面的影響,表6為中間包液面測速結果。

表6 中間包液面測速結果

由表6看出,A擋墻設置方案平均速度最大,表明出口區鋼液流動對液面沖擊激烈,不利于結晶器的穩定澆注。其余3種方案條件下液面流速均顯著減小。

4 方案實施情況

根據計算和水模實驗評價結果選擇方案D作為實施方案,應用于管線鋼生產中,共11個澆次。抽取鑄坯試樣進行夾雜物掃描和統計,結果是夾雜物尺寸多分布在0~3 μm,經計算比例為68.76%,其余為 3~10 μm,沒發現大于 10 μm 的夾雜物。典型夾雜物形貌及能譜圖見圖5。由圖5看出,夾雜為精煉處理常見夾雜類型,不是卷渣產物。方案實施后的管線鋼探傷合格率為98.6%,比原來提高了0.9%,夾雜物控制得到改善。

圖5 典型夾雜物形貌及能譜圖

5 結論

(1) 對 4 種中間包擋墻設置方案(A、B、C、D)的數值模擬和水模實驗結果表明,方案D的中間包擋墻和擋壩向長水口側移動后,鋼水沖擊區顯著減小,澆注區顯著增大,鋼水在澆注區的行程不斷增加,主流股傾向于在中間包中上層,死區比例小、鋼液平均停留時間長,有利于夾雜物的排除。

(2)方案D應用于管線鋼生產后,管線鋼探傷合格率比原來提高了0.9%,夾雜物缺陷得到改善。