鐵路上的輕量化應用

輕量化材料是目前材料科學中的研究熱點,越來越多地應用于各個領域。在這些充滿活力的應用領域中,技術的發展是關鍵。新開發的輕量化材料也對結構設計提出了新的要求。例如,如何保證其連接牢固持久便是一項重大挑戰。現代膠粘劑系統的出現使輕量化結構方案的實現成為可能。

當然,輕量化結構也是軌道車輛結構發展的大趨勢。由于它可以減輕車體質量,從而降低車輛能耗,實現高效的動力輸出,因此軌道交通領域對現代輕量化材料的需求穩步上升。在現代化列車中,越來越多的組件和部件由輕量化材料(如纖維復合材料、塑料、泡沫材料、輕金屬或混合材料)制成,見圖1。輕量化材料的使用規模越大,材料替換對列車整體質量的影響也越大。

1 未來趨勢:超輕車體

在一個名為“超輕車體ULWAK”項目中,許多技術領先的公司和研究機構通力合作,共同尋找車體的輕量化解決方案。明尼蘇達礦業制造公司(3M)作為連接技術合作伙伴參與其中。項目研究得出如下結論:若制造高速列車車體時采用輕量化材料和新車身結構,則車體質量可減小3 t。超輕車體以經過改造的鋁制整體結構框架為主體,其中的單個組件采用由夾層材料、熱塑性塑料或纖維增強熱固性塑料制成的新型混合材料。這些現代材料可極大地減小車體質量:地板質量減小高達55%,車頂結構40%,內部加強結構25%。總而言之,使用輕量化材料可以使車體總質量最多減小30%。然而,使用輕量化材料的最大挑戰仍然是如何保證其連接牢固持久。

2 創新性膠粘劑系統的優點

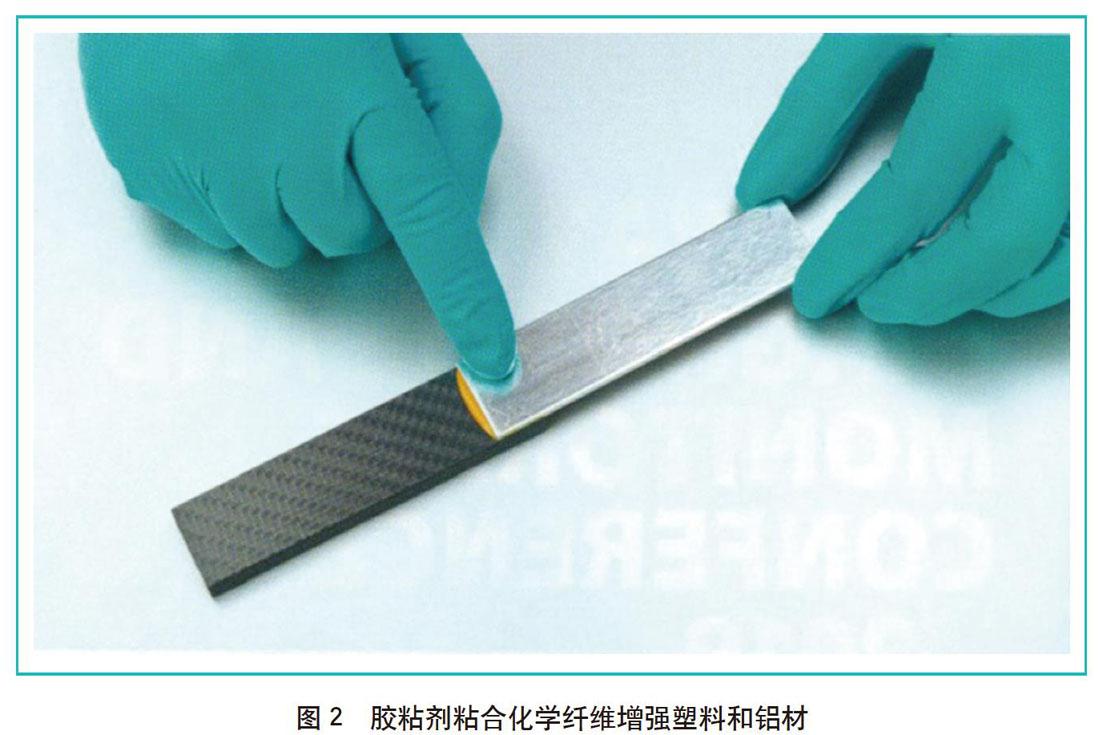

由于局部載荷或溫度因素的影響,使用輕量化材料時,許多傳統的連接方法(如螺栓連接、鉚接或焊接)都不適用,尤其是使用由多種輕量化材料組合成的混合材料時,這種影響就會凸顯。而創新的膠粘劑系統能精確地滿足各種連接的要求,為輕量化材料的應用提供了一種有前景的解決方案。膠粘劑可以牢固粘合輕量化材料以及傳統材料(如鋼或鋁),形成的連接可承受高負荷。因此,如果選擇正確,膠粘劑可適用于各種混合材料結構(圖2)。

此外,粘合連接還有其他的結構優點:①膠粘劑可以無間隙地填充由大型部件的制造公差造成的不同尺寸間隙,而且不會因變形(如在鉚接或焊接時)產生額外的應力;②膠粘劑作為聚合材料具有減振性能,因此可以減少組件中的振動,從而延長整個結構的使用壽命;③膠粘劑可以連接熱膨脹系數截然不同的材料,原因在于可以通過粘合接縫的厚度抵消沿粘合層產生的變形;④使用粘合技術時,不必像螺栓連接或鉚接那樣給材料鉆孔,因此便不會破壞纖維復合材料中承受負荷的纖維,從而保持部件的全部功能;⑤膠粘劑可實現幾乎“隱形”的連接,從而使具有光滑表面的高品位現代車體設計成為可能。

3 軌道車輛制造對膠粘劑提出的挑戰

由于膠粘劑具備諸多優點,因此對創新型膠粘劑系統的需求也隨著輕量化結構的發展而增長。然而,制造軌道車輛給膠粘劑制造商帶來了特殊挑戰:①軌道車輛的平均使用壽命約為30年,這對膠粘劑的耐久性提出了特殊的要求;②由于制造技術的原因,僅可使用冷固化膠粘劑,其必須適應鐵路領域中的高剪應力、剝離應力和交變應力。為了應對這些挑戰,近年來進行了大量研究,并取得了相當大的進展。膠粘劑制造商已經開發出一系列根據客戶需求定制的解決方案,以期實現軌道車輛輕量化的目標。

在德國,膠粘劑系統的使用應遵循德國《鐵路車輛及車輛部件的粘接》(DIN 6701)標準中的規定。所有應用此標準的企業都必須通過認證程序。生產或維修受德國聯邦鐵路局(EBA)監管的車輛或其部件的企業必須進行認證。

4 創新性膠粘劑的應用

4.1 粘合輕量化結構地板

在制造車體時,地板結構制造商日益傾向于放棄傳統的重型材料(如金屬或木材),轉而使用硬質泡沫板或者蜂窩和夾層結構。一種特殊的雙組分環氧樹脂膠粘劑特別適用于將這些新材料以高強度粘合到主體結構上。此種冷固化膠粘劑在混合材料上表現出優異的力學性能(強度高),特別是在由玻璃和聚酰胺6.6制成的熱塑性纖維復合材料有機板上。同時,其抗老化能力和不易受環境影響的特性可以滿足軌道車輛建造的高要求。此外,由于粘合基本不會產生間歇應力,因此可以使用更薄的地板,這有助于進一步減小質量。

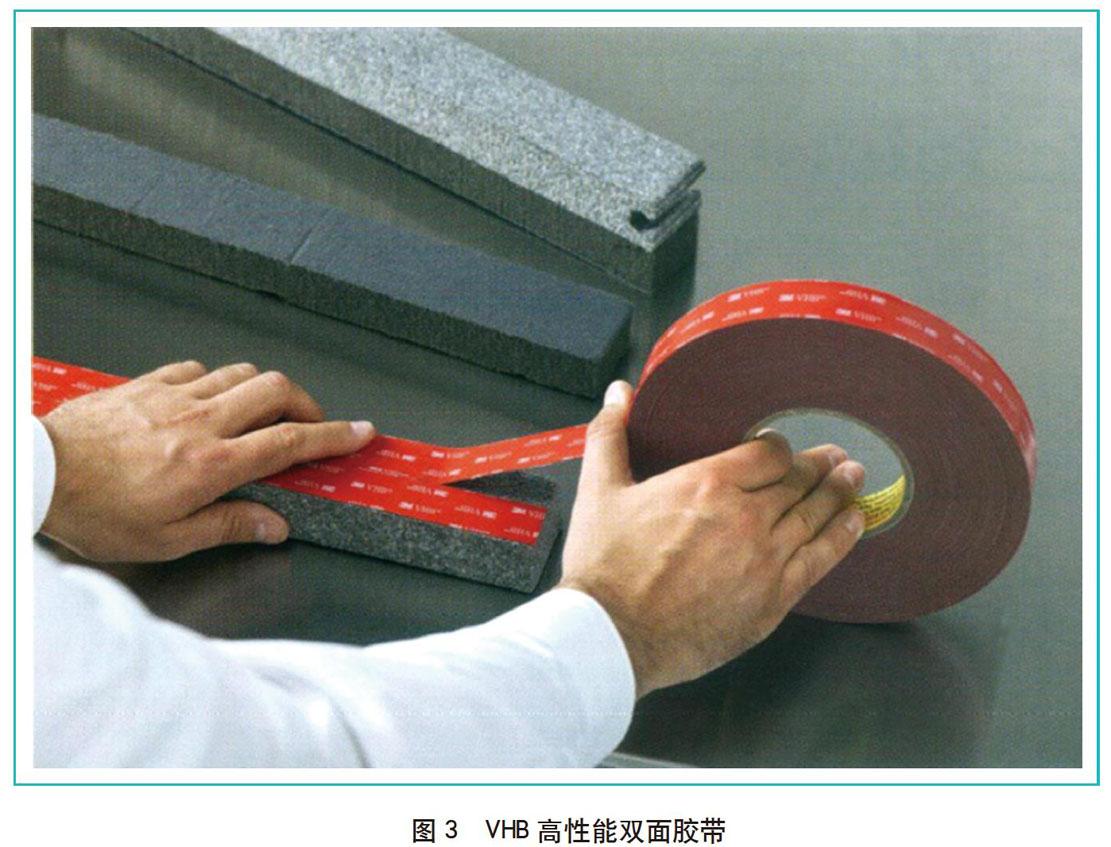

為了將乘客艙的地板覆蓋物粘附到由硬質泡沫或混合材料制成的輕量化地板上,建議使用特殊的雙面丙烯酸酯膠粘膜,比如3M公司的VHB高性能膠帶(圖3)。此種膠粘膜非常耐用,且應用簡單、方便、快捷。此外,其還能在地板區域形成有效的防潮層,保護下部結構免受腐蝕。如有必要,可以輕松地將其去除,且沒有殘留物。

應用結果證明,粘合的地板非常耐用,還具有輕量化的下部結構,不僅穩定性強,而且易于維護和升級。

4.2 粘合和密封列車車窗模塊

粘合連接本身就有密封性。液體膠粘劑甚至可以滲透到極窄的區域并有效地將其密封。為了在一次操作中完成粘合和密封車窗模塊的雙重任務,需要一種高級的膠粘和密封劑,其必須能滿足連接列車玻璃和框架這2種不同材料組件的特殊要求。單組分濕固化聚氨酯密封劑作為一種可靠的解決方案,可應用在空氣動力負荷較高的區域。其抗紫外線照射、抗風化和抗化學清潔劑的能力強,十分耐用,是這一領域中完美的連接解決方案。若需維修,也無須耗費很多時間和精力。

4.3 粘合螺紋螺栓

當使用粘合螺栓將車內組件連接到車體上時,如果底板由纖維復合材料制成,則不應鉆孔,以免破壞纖維結構的荷載路徑。在這種情況下,使用新型的高流動性雙組分環氧樹脂膠粘劑可簡化工藝,減少廢料。在使用目前已有的膠粘劑時,都必須用額外的固定裝置將待粘合的元件保持在安裝位置,直到膠粘劑固化。為此,經常使用塑料固定支架,并通過額外的膠帶將螺栓固定到位,直到膠粘劑達到初始強度,然后再去除固定裝置。此方法不符合可持續的要求。而新型環氧樹脂膠粘劑由于流動性好,即使在未固化狀態下也有出色的即時粘合性,因此不需要額外的臨時固定裝置,便可將螺紋螺栓牢固地固定在墻上,而且確保不會滑動。這樣節省了時間、費用,減少了廢料,從而保護了環境和重要資源。

4.4 粘合金屬

如今,在車門等扁平結構中越來越多地使用更薄更輕的板材,這些板材不適合焊接或逐點固定,而專門為粘合鋁板或鋼板而開發的高性能膠粘膜提供了很好的解決方案。此種膠粘膜可如膠帶一樣快速、自動地敷涂,并在受熱后固化(例如在烤漆爐中),達到高強度。由于膠粘膜的形狀和厚度可以事先單獨確定,因此其加工非常高效,一般也不會返工。通過這種方式還可以使粘合的材料之間保持適當距離,并能實現電氣絕緣,降低噪聲和提供有效的防腐蝕保護。

5 展望

膠粘劑制造商正在與軌道車輛、汽車和航空制造工業等各行業的客戶一起合作,開發新的連接解決方案。這些解決方案使各市場領域輕量化結構的實現成為可能,如3M公司通過細致的市場調研和特定的客戶項目獲得了研發新產品的靈感。每個產品開發之前都有一個復雜的過程,往往以開展客戶討論和應用程序技術分析為起點,必須系統地收集與各種連接相關的數據和邊界條件,如結構功能的要求和預期、基材的性質和可預見的外部影響、權威的標準和規范,以及膠粘劑工藝中的現有操作流程,在此基礎上才能開發出最佳解決方案,并不斷發掘實現輕量化結構的新方法。

參考文獻

[1]Adrian Jung. Leichter auf der Schiene – Moderne Klebstoffsysteme erm?glichen Einsatz von Leichtbauwerkstoffen[J]. Der Eisenbahn Ingenieur,2019(6):34-37.

蘇靖棋 編譯

收稿日期 2019-07-01