聚異丁烯丁二酸酐的合成工藝探討

黃正華

摘 要:文中分析了聚異丁烯丁二酸酐的合成工藝探討,其中主要探討了如何合成質量較好的聚異丁烯丁二酸酐工藝技術。通過試驗分析,選擇了適宜的原材料、較優的工藝路線,合成出了質量較優的聚異丁烯丁二酸酐中間體。

關鍵詞:中間體;質量;合成工藝

1 引言

聚異丁烯丁二酸酐(簡稱烯酐 PIBSA)是一類重要的化工中間體,它可以作為表面活性劑應用在發動機潤滑油中,它可以和多烯多胺或多元醇等物質反應生成一類應用廣泛的非離子表面活性劑。還可以作為一類重要的乳化炸藥用乳化劑即聚異丁烯丁二酰亞胺及其衍生物的原料,所以,這個制備技術一直以來受關注度很強。

2 實驗步驟

①將一定數均分子量的高活性聚異丁烯以及順丁烯二酸酐按一定的物質的量比加入到四口燒瓶中,通入氮氣,然后開始加熱攪拌;

②先升溫至65 ℃,在此溫度下攪拌約1h以保證聚異丁烯和順丁烯二酸酐混合均勻,然后繼續升溫至200℃,在此溫度下反應若干小時;

③反應結束后,降溫到室溫再加入適量異丙醚溶解產物,過量的馬來酸酐會析出,過濾,使用蒸發儀除去異丙醚,將得到的產物放在真空干燥箱內85℃烘10小時以除去殘留的微量順丁烯二酸酐,最后得到粗產物;

④為方便對產物進行分析,將粗產物通過柱層析法進行提純,粗產物用少量的異丙醚溶解后上樣,先使用體積比為10:1的甲基四氫呋喃/甲乙酮混合溶劑進行溶解,可將未反應的聚異丁烯清出。然后調整甲基四氫呋喃與甲乙酮的體積比,即加大甲乙酮的體積從而將產物沖下,最后得到較純的聚異丁烯丁二酸酐。

3 生產工藝影響因素

3.1 反應溫度對產物酸值的影響

為研究反應溫度對產物酸值的影響,我們在其他實驗條件不變(nMA:nPIB=1.6、反應時間為5h、攪拌速率為300 r/min)、反應溫度為140~220 ℃的情況下進行熱加合反應,要考察反應溫度對產物的影響就要通過測定反應產物的酸值。

由于酸值的定義是中和1g產物所需的氫氧化鉀毫克數,酸酐接在PIB末端的越多,產物的酸值就會越大,因此酸值也可以從側面反映所需產物的產率。

可以看出,一定要提高溫度這樣才有利于烴化反應的進行,當產物的酸值開始出現下降時,溫度一定是超過了200 ℃。所以,全面考慮溫度為195-205℃,這樣烴化反應的較佳。

3.2 反應時間對產物酸值的影響

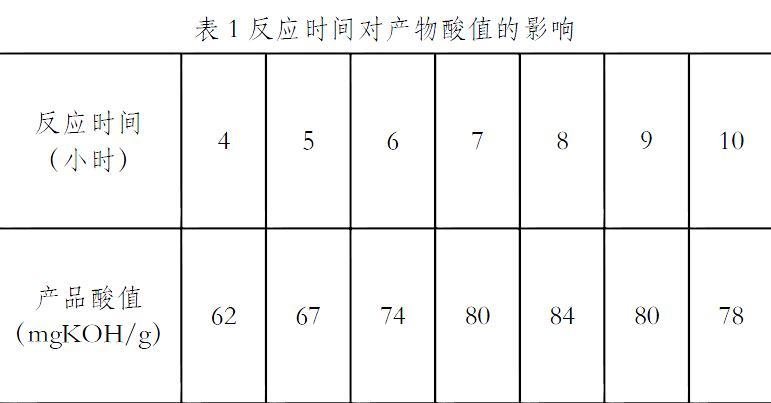

為研究反應時間對產物酸值的影響,我們在其他實驗條件不變(nMA:nPIB=1.6、反應溫度為198℃、攪拌速率為300 r/min)、反應時間為4~10h的情況下進行熱加合反應,通過測試反應產物的酸值來考察反應時間對產物的影響。

具體結果如下表1 所示:

由上表可以看出,起初隨著反應時間的延長,產物酸值也隨之增加,但等反應時間達到6.5h后,產物的酸值變化會緩慢。

這可能由于聚異丁烯僅能溶解千分之十的MA,因此二者之間的反應屬于液液兩相間的反應,馬來酸酐液滴會先進行擴散到達二者的表面上,然后開始與聚異丁烯反應,同時進一步向聚異丁烯的內部去擴散,即進行內擴散或反應擴散。所以綜合考慮反應時間選為6.5-7.5h。

3.3 聚異丁烯分子量對產物酸值的影響

在工業上實現量產的高活性聚異丁烯有三種,即數均分子量分別為1000、1300、2300的三種產品,高活性聚異丁烯的數均分子量不同,其末端的α端基含量也不盡相同,分別為85 %、80 %以及75 %。數均分子量以及α端基含量的不同,導致最終產物的酸值也不盡相同,因此為研究高活性聚異丁烯數均分子量對產物酸值的影響,我們在其他實驗條件不變(反應時間 6.5-7.5h、反應溫度為195-205 ℃、n(MA/PIB)=1.6、攪拌速率為300 r/min)的情況下,分別以三種不同數均分子量的高活性聚異丁烯為原料進行熱加合反應,通過測定反應產物的酸值來考察數均分子量對產物的影響。

隨著數均分子量增加,原料的粘度變大,不利于攪拌及加料。因此,綜合考慮選用數均分子量為1000的高活性聚異丁烯為原料。

4 結語

進行多次試驗合成工藝進行了優化,最后得到的較優工藝為:選用數均分子量為1000的高活性聚異丁烯,反應溫度195-205℃、反應時間 6.5-7.5h、n(MA)/n(PIB)=1.6-1.7。在此工藝條件下合成的聚異丁烯丁二酸酐的酸值達到95±5mgKOH/g。

參考文獻:

[1]劉愛東,趙華平,賈紫永,董云.聚異丁烯丁二酸酐類高分子乳化劑[J].化工管理,2014(27):52+54.