汽車齒輪滾齒刀借用的計算與仿真

吳永發 青先麒

摘要: 針對汽車變速器(減速器)齒輪生產制造過程中經常出現的新產品試制刀具借用問題,建立了滾齒加工數學模型,利用Matlab進行了理論計算與數據仿真,經現場加工驗證,結果表明運算結果準確無誤;在具體的生產實踐可提供指導,可減小新產品試制和交付周期,節約生產成本和效率提升。

關鍵詞: 齒輪;刀具借用;數學模型;計算與仿真;驗證

引言

汽車變速器齒輪制造廠商經常面臨的一個難題是齒輪刀具的借用問題。同一廠商同系列的變速器其內部空間基本相同、齒輪承載基本相同,因而其內部齒輪模數基本維持不變,但由于新客戶開發的需求,需經常對其內部齒輪齒數進行調整,改變速比,以搭載到新的目標客戶車型上;新品種的開發一般都存在開發周期限制和新車型匹配效果不佳而失敗的風險,而專用滾刀的定制需一定的設計和制造周期,且成本高昂;因此,出于時效性和經濟性的考慮,齒輪滾刀的借用成為了齒輪廠商一項不錯的選擇,但因汽車齒輪對傳動性能的苛刻要求,漸開線起始點接近齒輪基圓且齒根沉切要求0.01~0.05的水平,對齒輪滾刀的且用提出了嚴苛要求,齒輪滾刀借用的計算與仿真的應用顯得尤為重要了。

齒輪滾齒原理及其理論模型建立

齒輪滾齒原理

齒輪副(齒輪齒條嚙合)中的齒條轉化為齒輪滾刀,另一個為齒輪工件,通過機床使滾刀和齒輪工件進行齒輪嚙合運動(滾齒展成),單頭滾刀每旋轉一周,工件轉過一個輪齒所對應的圓心角,滾刀各切削刃在各個瞬時位置的包絡線就形成了齒輪工件的齒廓形狀。

齒輪滾齒理論模型建立

取值范圍:

以上即為齒輪滾齒刀滾齒數學計算模型,通過上述齒廓計算公式借助計算機輔助計算軟件(如Matlab,Mathmatic,Maple等軟件)即可對任意一類似結構的齒輪滾刀進行計算仿真。

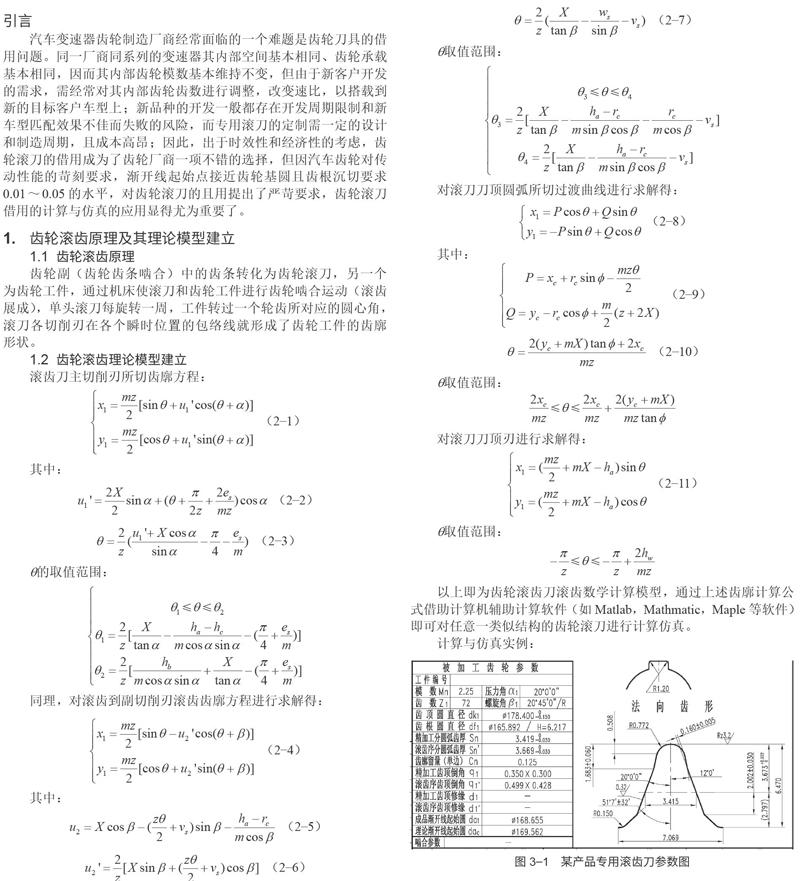

計算與仿真實例:

如圖3–1,為我公司某型減速器齒輪產品專用滾齒刀,現需在同平臺開發另一速比減速箱,其中某齒輪模數相同2.25,齒數71,壓力角20°,螺旋角20.75°,法相變位系數–0.04,法向弧齒厚,漸開線起始圓直徑要求167.122,齒根沉切要求0.03~0.06;

根據參數要求其齒輪結構與現有滾刀參數基本相近,粗步判斷其借用可能性比較大,一般,工廠會進行現場試切予以確認,需進行相關坯料準備、前工序加工及相關生產準備和排產安排;

現使用上述數學模型借助Matlab工具軟件進行仿真計算,模數、齒數、壓力角、螺旋角如上所述,根據現場工藝性要求滾齒齒厚,實際取值3.66;

根據文獻[2]斜齒輪計算,將模型中半徑替換為斜齒輪當量半徑rv:

此處為斜齒輪分度圓螺旋角。

其中兩側齒根處沉切點(主漸開線向齒根方向)坐標為(–2.3664,95.935)和(2.3664,95.935),經換算可得其當量半徑為95.6448,減去分度當量半徑值與實際齒輪分圓差值得齒輪沉切點半徑為83.704;

經試切驗證,現場滾齒齒厚3.652。報告中齒輪齒廓評測以曲率半徑形式給出,評判標準線為成品有效漸開線其實點曲率半徑25.43,滾齒沉切點略高于25.43,可推算為約25.93;

將前述仿真運算結果換算為曲率半徑為25.89,考慮到齒輪加工精度及測量誤差,以上運算結果基本吻合。

結論

對齒輪滾齒進行了數學模型建立,并借助包絡線方程對滾齒軌跡包絡線進行計算,使得借用已有滾刀進行新產品試切運算成為可能;通過Matlab進行仿真運算求得基于滾齒模型的滾刀借用結果,并經過與產品試切結果進行對比驗證,結果顯示滾刀借用的計算與仿真準確可行。

參考文獻

潘起.磨前齒輪滾刀齒形優化設計[D].蘇州:蘇州大學,2007:10–12.

朱理.機械原理[M].北京:高等教育出版社,2007:188–197.