圓錐滾子軸承故障診斷仿真分析

湯武初 葛洪勝 高長笛 王依

摘要:針對高速鐵路列車上雙列圓錐滾子軸承的工作特點,本文建立了高速列車軸箱軸承雙列圓錐滾子軸承分析模型,利用理論分析和軟件仿真相結合的方法,分析了OR-641157AC/VA3881型的雙列圓錐滾子軸承在外圈剝落和外圈正常情況下的故障特征頻率。利用三維實體建模軟件CREO(Creo Parametric),建立了軸承正常和軸承外圈剝落兩種情況下的模型,并將模型導入ANSYS分析軟件,進行添加約束與驅動,同時對兩種狀態下的模型進行仿真分析和理論計算。研究結果表明,低階模態振型對軸承的結構變化影響較大,尤其在低階固有頻率以下,軸承形變比較明顯,振幅較大。仿真結果與理論計算結果相吻合,證明了所建模型與仿真結果的合理性和正確性。該研究為軸承的故障診斷提供了合理的方法。

關鍵詞:圓錐滾子軸承; 模態分析; ANSYS; 故障診斷

滾動軸承是高速列車走行部的重要組成部件,它的工作狀態對整個轉向架的安全運轉具有較大的影響,作用是將正在運轉的軸與軸座之間的滑動摩擦變為滾動摩擦,進而減少摩擦損失。近年來,我國高速鐵路技術的飛速發展,對高速列車的性能要求越來越高。軸箱軸承是高速列車最關鍵和最核心的部件,軸承故障的出現容易造成非常嚴重的鐵路交通事故,并將導致無法挽回的損失[1~3]。在實際工作狀態中,軸承內圈與列車輪對軸采用過盈配合,軸承外圈與軸箱座采用過渡配合或過盈配合,外圈與軸承座沒有相對運動。圓錐滾動體與內外圈滾道之間產生的摩擦力使滾動體不僅繞軸承軸線作公轉,還繞自身軸線作自轉運動[4]。由于旋轉機械中軸承故障發生頻率很高,人們開始考慮進行軸承模型的建模,隨著計算機的發展,該問題得到很好地解決。曹青松等人[5]建立了CRH1型動車組滾動軸承-車軸耦合系統非線性動力學模型,采用數值方法,分析了不同工況下動車組軸承-車軸耦合系統的動力學響應與非線性特性;楊天蘊等人[6]根據軸承故障機理,建立了軸承故障動力學模型,并利用實際軸承進行測試,驗證了模型的正確性;李長健等人[7]通過建立模型,使用多體動力學仿真軟件ADAMS對剝落故障進行分析,驗證了該故障模型的有效性;D.P.Jena等人[8]提出利用非抽樣小波變換,對軸承振動信號進行降噪處理,獲得的近似信號更好地適用于基于連續小波變換的時頻分析信號處理方法,測量圓錐滾子軸承內圈和外圈的缺陷大小;董振振[9]以深溝球軸承為研究對象,分析局部故障激勵下軸承外圈在徑向上的振動響應,建立滾動軸承內外圈之間的耦合關系,給出故障軸承振動方程組,通過Matlab軟件求解獲得仿真信號,對比仿真模型與實驗中的實測信號驗證模型的準確性;針對高速動車組軸箱軸承中的圓錐滾子軸承,劉永強等人[10]建立了一種含外圈故障的滾動軸承非線性動力學模型;袁茹等人[11]建立了滾動軸承-轉子系統的非線性動力學模型,研究了系統響應隨轉子轉速的變化趨勢。以上研究對象多為結構比較簡單的單列軸承,本文采用三維實體建模軟件CREO,建立雙列圓錐滾子軸承,進行模擬軸承外圈剝落的故障情況,探究軸承外圈故障對軸承振動特性的影響。該模型為軸承故障診斷、故障機理研究及故障變化規律的研究提供了理論基礎。

1 軸承平衡方程

2 有限元模型的建立

2.1 滾動軸承參數

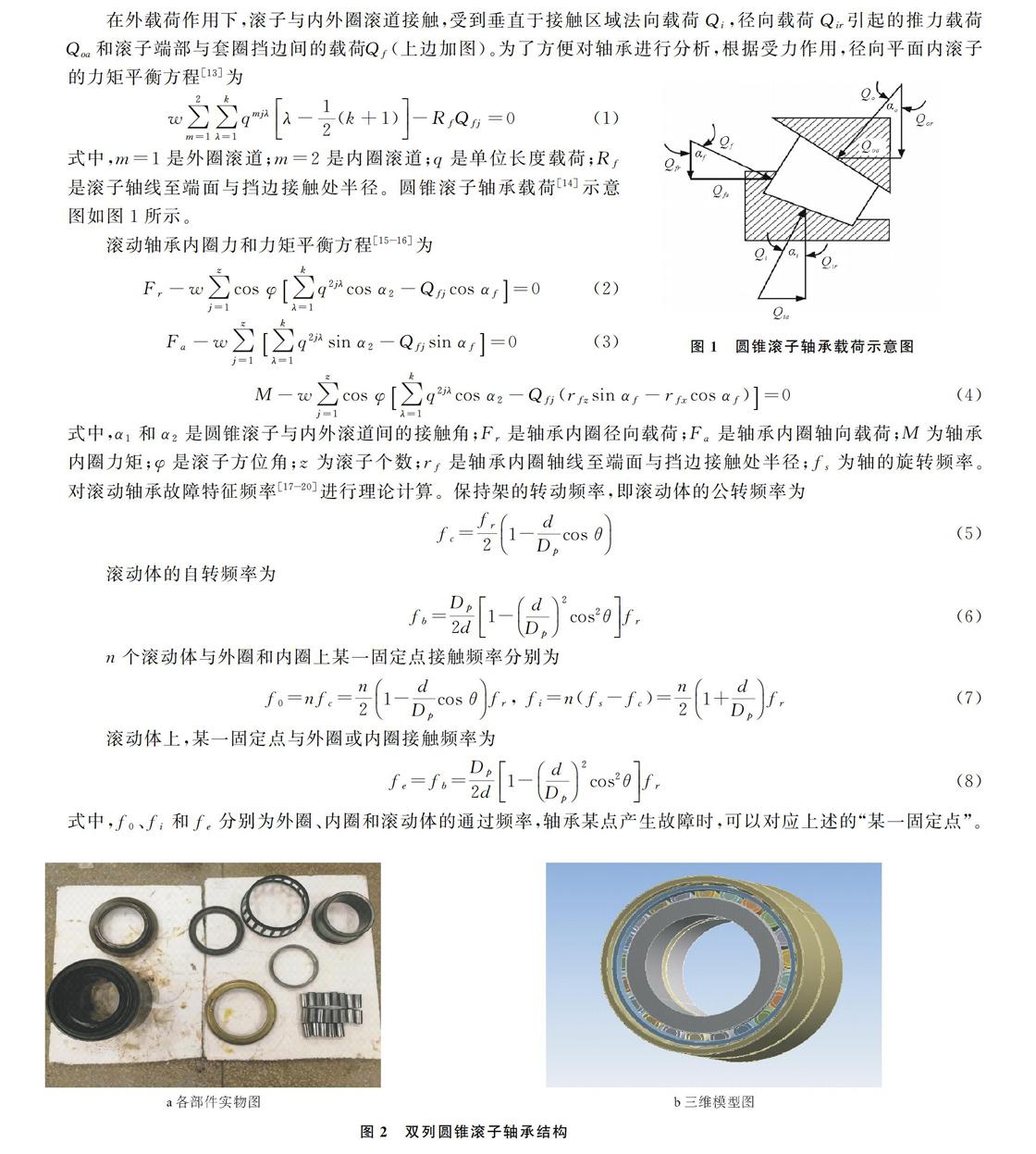

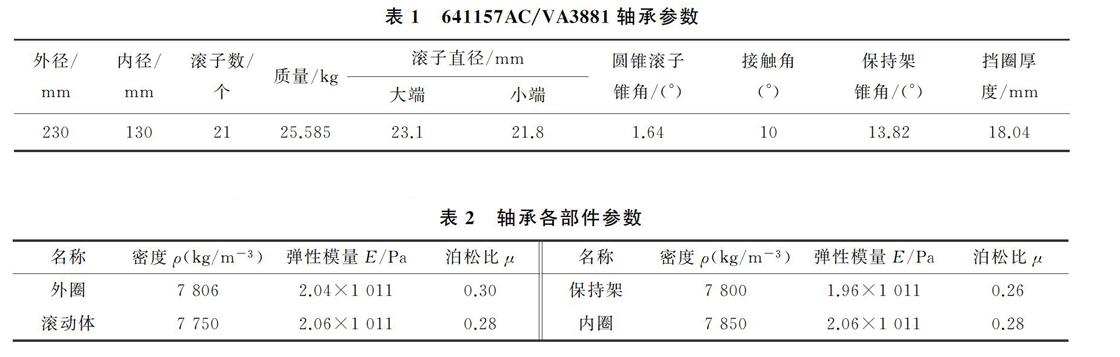

本文以CRH5型車的軸箱軸承為研究對象進行建模,該列車采用斯凱孚(svenska kullagerfabriken,SKF)生產的OR-641157AC/VA3881型雙列圓錐滾子軸承。利用三維實體建模商業軟件CREO建立軸承模型,該軸承每列有圓錐滾子21個,雙列圓錐滾子軸承結構如圖2所示,641157AC/VA3881軸承參數如表1所示。

高速列車的軸承均為彈性材料,材質為軸承鋼,保持架為塑鋼材料,塑鋼保持架可有效降低軸承內部溫度,使軸承性能的可靠性提高。軸承各部件參數如表2所示。

當軸承的滾動體與內圈、外圈及保持架接觸時,均通過接觸實現力的傳遞,正確的設置接觸非常重要。滾動軸承具有3對接觸,即滾動體與內圈滾道接觸、滾動體與外圈滾道接觸、滾動體與兜孔之間接觸。每一個滾動體都有3對接觸,整套雙列圓錐滾動軸承共有126對接觸。為了與實際相符,考慮摩擦因素的影響,各接觸面摩擦系數如表3所示。

根據實際情況,建立外圈剝離故障軸承模型,剝離損傷尺寸為50 mm×20 mm×0.5 mm,軸承外圈剝落實物圖如圖3所示。

2.2 有限元網格的劃分

采用三維軟件CREO畫出圖形,導入分析軟件ANSYS中,一般軸承的材料為軸承鋼,其強度大,變形很小,所以設置的部件材料為線性材料。在網格劃分的各項參數中,設置的外圈、內圈和保持架采用自動劃分方式,網格大小為5 mm。劃分完成后,網格質量滿足要求,模型網格節點數量為163 812,單元數量為750 626。軸承有限元網格模型如圖4所示。

3 仿真分析

根據高速列車軸箱軸承工作特點,尤其是滾動體與保持架之間復雜的受力及運動關系,仿真時需要進行如下假設:

1) 忽略軸承兩端的端蓋、油擋環等密封裝置的影響。

2) 忽略軸向、徑向間隙對油膜的影響,因為該高速列車軸箱軸承采用酯潤滑,出廠時軸承的徑向及軸向游隙均已經調好[21]。

3) 設零件各部件為剛體,忽略軸承的柔性變形,若零件接觸產生局部形變時,視為彈性形變。

4) 在軸承外圈外表面施加固定約束,限制其自由度,以模擬外圈與軸箱裝配狀態;軸承外圈側表面施加固定約束,以模擬軸承箱體約束;軸承內圈內表面施加軸向約束,以模擬內圈與軸的連接狀態。

采用8階模態提取階數進行模態分析,正常軸承前8階模態如圖5所示。由圖5可以看出,低階模態振型對軸承的結構變化影響較大,尤其在低階固有頻率以下,軸承形變比較明顯,振幅較大,由此可大致估算高速列車軸箱軸承的易損傷頻率范圍。實際使用中,當軸承發生故障時,其各階的振動頻率會有變化。

以軸承外圈剝落損傷為例,再進行模態分析,外圈故障軸承前8階模態如圖6所示。

將OR-641157AC/VA3881軸承傷損前后共振頻率進行對比,兩種不同的振動頻率對比結果如表4所示。通過各階頻率模態圖和特征頻率可以看出,隨著階數的增加,特征頻率增大。外圈剝落故障軸承的各階故障特征頻率都比正常軸承小。低階模態振型是影響軸承結構變化的主要原因,尤其在低階固有頻率以下,軸承形變比較明顯,振幅較大。

4 結束語

本文采用三維實體建模軟件和模態仿真軟件,對OR-641157AC/VA3881型軸承進行準確的建模和仿真分析,對正常軸承和外圈有缺陷的軸承仿真結果進行對比分析。通過研究發現,所建模型符合實際情況,軸承的外圈故障特征頻率仿真結果與理論計算結果大體吻合,說明該模型的合理性。正常軸承與故障軸承的振型基本相同,不同的是當故障軸承運轉到故障位置時,整體固有頻率在一定程度上降低,這樣會導致車輛運行過程中產生的振動頻率更容易達到軸承的振動固有頻率,從而產生共振,加劇軸箱軸承的損壞,甚至影響其他部件的損壞。該模型為軸承故障診斷、故障機理研究及故障變化規律的研究提供了合理的方法。

參考文獻:

[1] 張衛華, 王伯銘. 中國高速列車的創新發展[J]. 機車電傳動, 2010(1): 8-12, 69.

[2] 哈里斯, 羅繼偉, 馬偉. 滾動軸承分析: 軸承技術的基本概念[M]. 北京: 機械工業出版社, 2010.

[3] 舒敏. 動車組軸箱軸承健康狀態評估與趨勢分析[D]. 北京: 北京交通大學, 2018.

[4] 宋男. 結合自旋生熱的高速角接觸球軸承溫度場及熱—應力耦合分析[D]. 長春: 吉林大學, 2017.

[5] 曹青松, 郭小兵, 熊國良, 等. 高速列車滾動軸承支承松動系統動力學特性研究[J]. 機械工程學報, 2016, 52(21): 87-95.

[6] 楊天蘊, 丁千, 郭濤, 等. 動車組轉向架軸承局部損傷振動特性分析[J]. 振動、測試與診斷, 2016, 36(4): 665-673.

[7] 李長健, 向立明, 劉永強, 等. 基于ADAMS的高速機車雙列圓錐滾子軸承典型故障仿真分析[J]. 軸承, 2018(6): 55-59.

[8] Jena D P, Panigrahi S N. Precise measurement of defect width in tapered roller bearing using vibration signal[J]. Measurement, 2014, 55(3): 39-50.

[9] 董振振. 滾動軸承復合故障機理及振動模型研究[D]. 哈爾濱: 哈爾濱工業大學, 2015.

[10] 劉永強, 王寶森, 楊紹普. 含外圈故障的高速列車軸承轉子系統非線性動力學行為分析[J]. 機械工程學報, 2018, 54(8): 17-25.

[11] 袁茹, 趙凌燕, 王三民. 滾動軸承-轉子系統的非線性動力學特性分析[J]. 機械科學與技術, 2004, 23(10): 1175-1177, 1233.

[12] 陳光東. 高速列車軸箱軸承動態特性及故障研究[D]. 大連: 大連交通大學, 2015.

[13] 廖英英, 劉永強, 楊紹普, 等. 鐵道車輛滾動軸承外圈故障數值模擬與實驗[J]. 振動測試與診斷, 2014, 34(3): 539-543, 94.

[14] 張火車, 張宇. 軸箱軸承故障仿真分析[J]. 建設機械技術與管理, 2016, 29(12): 70-73.

[15] 羅繼偉, 羅天宇. 滾動軸承分析計算與應用[M]. 北京: 機械工業出版社, 2009.

[16] 吳飛科. 圓錐滾子軸承接觸應力分析及凸度設計[D]. 洛陽: 河南科技大學, 2007.

[17] 范萍. 故障軸承振動特性分析與典型故障診斷[D]. 秦皇島: 燕山大學, 2012.

[18] 卜炎. 實用軸承技術手冊[M]. 北京: 機械工業出版社, 2004.

[19] 楊國安. 滾動軸承故障診斷實用技術[M]. 北京: 中國石化出版社, 2012.

[20] 梅宏斌. 滾動軸承振動監測與診斷: 理論·方法·系統[M]. 北京: 機械工業出版社, 1995.

[21] 謝偉. 球軸承柔性多體動力學分析[D]. 昆明: 昆明理工大學, 2013.