論立式加工中心床身加工要點(diǎn)

段廣游 馬樹德

摘要: 床身(底座)是立式加工中心重要的組成部件之一,工作臺(tái)在床身的導(dǎo)軌上來回滑動(dòng),床身導(dǎo)軌精度的好壞將直接影響到整臺(tái)機(jī)床的精度。因此,在機(jī)床裝配之前先保證床身導(dǎo)軌面的精度是很關(guān)鍵的。為了增加導(dǎo)軌面的硬度,增加導(dǎo)軌的耐磨性,在精加工后需要進(jìn)行高頻淬火處理,再用磨床磨平,但進(jìn)行高頻淬火會(huì)使導(dǎo)軌變形,根據(jù)實(shí)際經(jīng)驗(yàn)大部分情況是導(dǎo)軌中間下凹兩頭上翹,在加工過程中有意將導(dǎo)軌面加工成中間凸兩頭凹,是解決淬火后導(dǎo)軌變形的很有效方法。

關(guān)鍵詞: 高頻淬火;導(dǎo)軌變形;床身精度

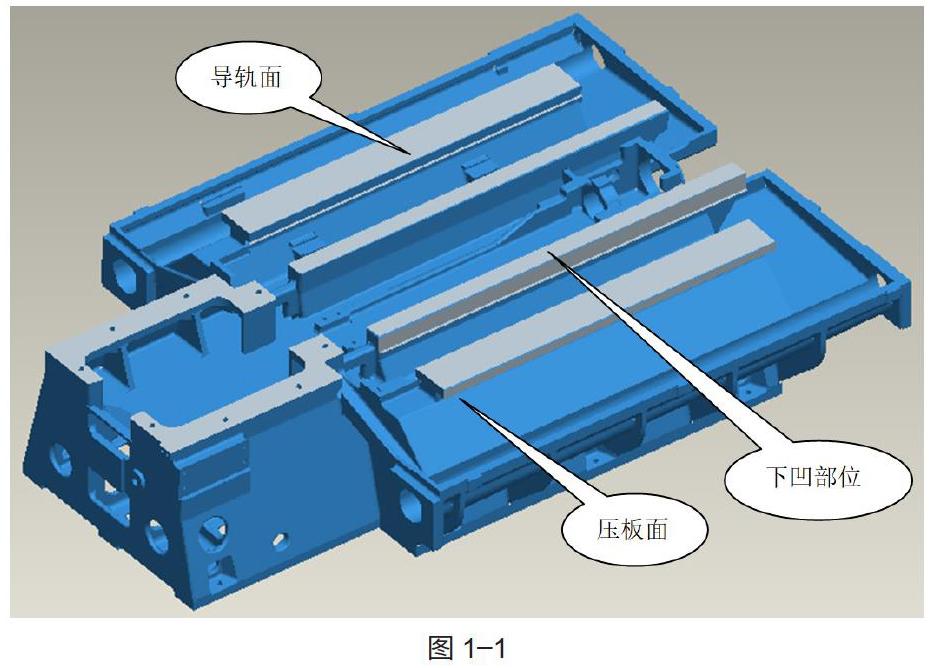

下面所示的三維圖即是立式加工中心的床身,和一般的床身有所不同,它是滑動(dòng)導(dǎo)軌而非線性導(dǎo)軌,因此對(duì)導(dǎo)軌面的精度要求比較高。要想保證床身的加工質(zhì)量滿足裝配要求,首先需要安排合理的加工工藝,劃分好粗、精加工工序,選擇合理的加工刀具,編制合理的加工程序。圖1–1所示的床身,關(guān)鍵的加工部位在于4個(gè)導(dǎo)軌面,要保證高頻淬火后4個(gè)導(dǎo)軌面的變形量不大。然后在磨床上磨平即可。

制作加工工藝

劃:劃銑床線

銑:各部(包括導(dǎo)軌各部、各凹臺(tái)、臍面) 0.8面各留1.2–1.5。1.6、3.2面及底面各留1–1.5,平直平行垂直允差0.1要求:1:0.8、1.6、3.2面分粗、精加工2:粗加工后松開壓板、重新調(diào)整好再精加工。

銑床線

銑:校平底面、銑各0.8導(dǎo)軌面、1200兩側(cè)3.2面。0.8導(dǎo)軌面和壓板面各留0.6–0.7mm上凸0.8mm、平直平行垂直允差0.1。

確定加工方案

按工藝要求,為了補(bǔ)償導(dǎo)軌面淬火后兩頭翹中間凹的變形量,在加工時(shí)人為把導(dǎo)軌中間部位加工成中間上凸,兩端比中間稍微低一點(diǎn),凸出量為0.8mm。這樣在淬火后的變形量和加工時(shí)人為的變形量相互抵消,基本上導(dǎo)軌面淬火后是接近平面的,之后上磨床磨就完全達(dá)到平面度要求了。值得注意的是壓板面也是淬火面,所以也要人為的加工成中間凸的,即和導(dǎo)軌面的變形趨勢(shì)是一樣的,這樣導(dǎo)軌面和壓板面淬火后才接近平行。

上導(dǎo)軌面要使刀具分別從兩頭向中間逐漸上抬刀具加工而成,切忌不要從一端先上升到中間再下降到另一端走刀。我們?cè)诩庸ご竺鏁r(shí)一般選擇直徑比較大的刀具,刀具在走下降斜線時(shí),其后面的刀刃容易刮傷已經(jīng)加工好的平面,這樣零件的平面度和尺寸都無法保證。

壓板面的走刀路線應(yīng)該是,刀具從中間分別向兩端逐漸走下斜線,其原理與上導(dǎo)軌面的走刀路線相同。壓板面要與導(dǎo)軌面保持相平行的狀態(tài),導(dǎo)軌厚度應(yīng)保持各處統(tǒng)一尺寸。在淬火后壓板面和導(dǎo)軌面的變形方向一致,只要調(diào)整好加工時(shí)人為變形量和淬火變形量之間的關(guān)系,就能人為抵消或減小淬火所引起的變形量。

選擇合理的加工刀具

在加工大平面時(shí),我們選大直徑的面銑刀,這樣可以減少走刀路徑節(jié)約時(shí)間,也可以減少接刀紋。在精度要求較高時(shí)我們選擇帶有修光刃的面銑刀。在銑壓板面時(shí),由于加工部位朝下方,我們?nèi)绻门P頭加工主軸頭下不去,刀具又不夠長(zhǎng),所以采用三面刃銑刀用立頭加工。

確定對(duì)刀點(diǎn)和編程原點(diǎn)

編程原點(diǎn)的選擇

通常有以下幾點(diǎn)參考:

第一:根據(jù)圖紙尺寸的標(biāo)注方式,有的尺寸都是從一點(diǎn)起的,這樣我們通常以這一點(diǎn)為編程原點(diǎn),我們?cè)趯懠庸ぷ鴺?biāo)時(shí)比較直觀,在車間加工時(shí),操作者比對(duì)圖紙看加工程序時(shí)也比較直觀方便。

第二:根據(jù)零件特點(diǎn),如果零件大部分是對(duì)稱的,我們通常以對(duì)稱軸為編程原點(diǎn),這樣在編寫加工程序時(shí)尺寸比較統(tǒng)一,在檢查程序時(shí)也很容易發(fā)現(xiàn)錯(cuò)誤。

第三:加工精度要求較高的位置且比較集中有相關(guān)公差要求的,就以高精度面為編程原點(diǎn)。

對(duì)刀點(diǎn)的選擇

對(duì)刀點(diǎn)的選擇通常有以下幾點(diǎn)參考:

第一:有劃線的工件,要按劃線找正,同時(shí)根據(jù)劃線把坐標(biāo)系找好,再參照?qǐng)D紙和加工指導(dǎo)書使坐標(biāo)系和編程原點(diǎn)一致。

第二:沒有劃線的工件,應(yīng)當(dāng)先找上序已加工出的基準(zhǔn)面,然后再衡量其它重要部位的加工量,保證各個(gè)加工部位的加工量足夠。

精加工立式加工中心的導(dǎo)軌面

精加工導(dǎo)軌程序采用200面盤銑刀來對(duì)立式加工中心床體的導(dǎo)軌面進(jìn)行加工,采用直線插補(bǔ)法,分別從導(dǎo)軌面的兩端向?qū)к壷虚g端的最高點(diǎn)方向來進(jìn)行插補(bǔ)。從下端往上端進(jìn)行銑削的特點(diǎn)是可以保證較好的粗糙度和精度,對(duì)比從上端往下端的銑削的方法要好很多,從下端往上端進(jìn)行銑削的時(shí)候,刀具它的受力是要比從上端往下端來加工要小很多,由于刀具受力小,它不容易產(chǎn)生彈性變形,在銑削過程中它的回轉(zhuǎn)半徑比較大,刀具可以獲得相對(duì)較大的線速度,使刀具與工件接觸面比較下,這就使彈性變形也在大大的減少。這樣以來就可以保證床體本身的精度與較好的粗糙度。

結(jié)束語

在機(jī)械加工中,很多時(shí)候都是冷加工和熱加工共同作用形成,我認(rèn)為加工誤差是不可避免的,只有對(duì)誤差產(chǎn)生的原因進(jìn)行具體的分析,在這時(shí)只要我們認(rèn)真考慮,努力尋求解決辦法,總會(huì)使加工達(dá)到我們的要求。

參考文獻(xiàn)

徐宏海.數(shù)控加工工藝[M].北京機(jī)械工業(yè)出版社,2003.

王先逵.機(jī)械制造工藝學(xué)[M].機(jī)械工業(yè)出版社,1995.