航空異形沖壓件工藝方法

孫鑫

摘 要: 鈑金沖壓技術是航空產品使用加工方式中的一種常見形式,在沖壓過程中模具的設計和制造非常重要。產品的質量、生產成本和產品加工周期直接由板料成型加工技術的高低水平決定,不僅關系到航空產品的交付進度,也關系到我國國防工藝的發展水平。本文以典型零件為研究對象,提出了可行的工藝路線,并對模具進行了計算。

關鍵詞: 沖壓零件;模具計算;生產工藝

1.異型沖壓零件的生產工藝及尺寸要求

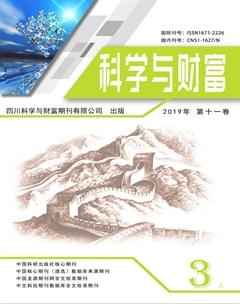

本文所研究的零件是一端需要沖成圓弧狀,與基準面有18°的要求,另外一端為U形,但是最終需要的尺寸高度是64mm,沖壓的過程中有一定的回彈,在零件沖壓完成后要對零件進行裁切,由于原本零件在沖壓成形的過程中,前端的內圓弧部分,有些材料因為受到擠壓所以存在較大的壓應力,因此外部材料的拉應力較大,在對零件進行裁切的過程中就會導致應力的釋放,從而導致零件的二次回彈,如果需要滿足零件圖紙要求的最終狀態,就必須對沖壓回彈進行嚴格且準確的控制,因此在沖壓前要對該零件回彈有準確的預測。

2.異型沖壓零件的材料簡述及工藝過程分析

2.1異型沖壓零件材料簡述

該沖壓零件的材料是:0Cr15Ni5Cu2Ti(美國的國家標準牌號是15-5PH型不銹鋼),具有優良的焊接工藝性,因為在沖壓成形時比較硬,所以容易產生回彈。

2.2沖壓零件加工工藝路線分析

該零件的加工工藝路線如下:

5下料→10銑直角邊→15去毛刺、校平→20彎曲(沖壓)成型→25退火→30校正(壓力機)→35校正(人工)→40銑基準邊→15劃零件外形線→50劃零件型面線(正弦規)→55銑斜面→60劃高度線→65銑外形→70去毛刺→75檢驗。從該工藝路線可知,20工序進行沖壓成形,該零件是兩端開放的半封閉零件,成形前沒有對其進行加熱,屬于冷成形。零件在拉伸彎曲時,由于有壓邊圈的作用,沿周材料會被拉伸而起皺,但該零件前后是開放區域,只有兩側邊被壓住,基本不存在起皺現象。成形后25工序進行校正的目的就是消除零件由于沖壓后而產生的回彈。零件經過校正后,其相關尺寸和形位公差基本滿足零件要求,但是經過55工序銑斜面,本工序是為了保證零件圖紙中的18°的要求,65工序銑零件外形即是銑零件高度,是滿足圖中64的尺寸要求,由于零件本身內部的應力又一次被釋放,導致零件又發生了一次回彈,因此要求沖壓校正后要預留零件的回彈系數即生成中所說的反變形余量。

3.沖壓零件模具設計計算

3.1該沖壓零件的研究思路

首先要明確該零件的研究方法,然后進行相關工藝計算,通過對零件以上工序內容的分析,研究內容如下:

(1)零件展開料計算;

(2)加工零件所用設備的選擇;

(3)首次成型時模具結構設計,繪制模具圖;

(4)沖壓零件和沖壓模具之間的間隙控制;

(5)對沖壓零件的回彈量進行測量、統計;

(6)按照回彈變形量重新設計沖壓模具。

通過以上分析進行沖壓成形,根據零件的回彈情況,需要對零件進行預成形,依據零件圖的尺寸要求,20工序彎曲(沖壓)成型的工序圖如圖3.1所示:

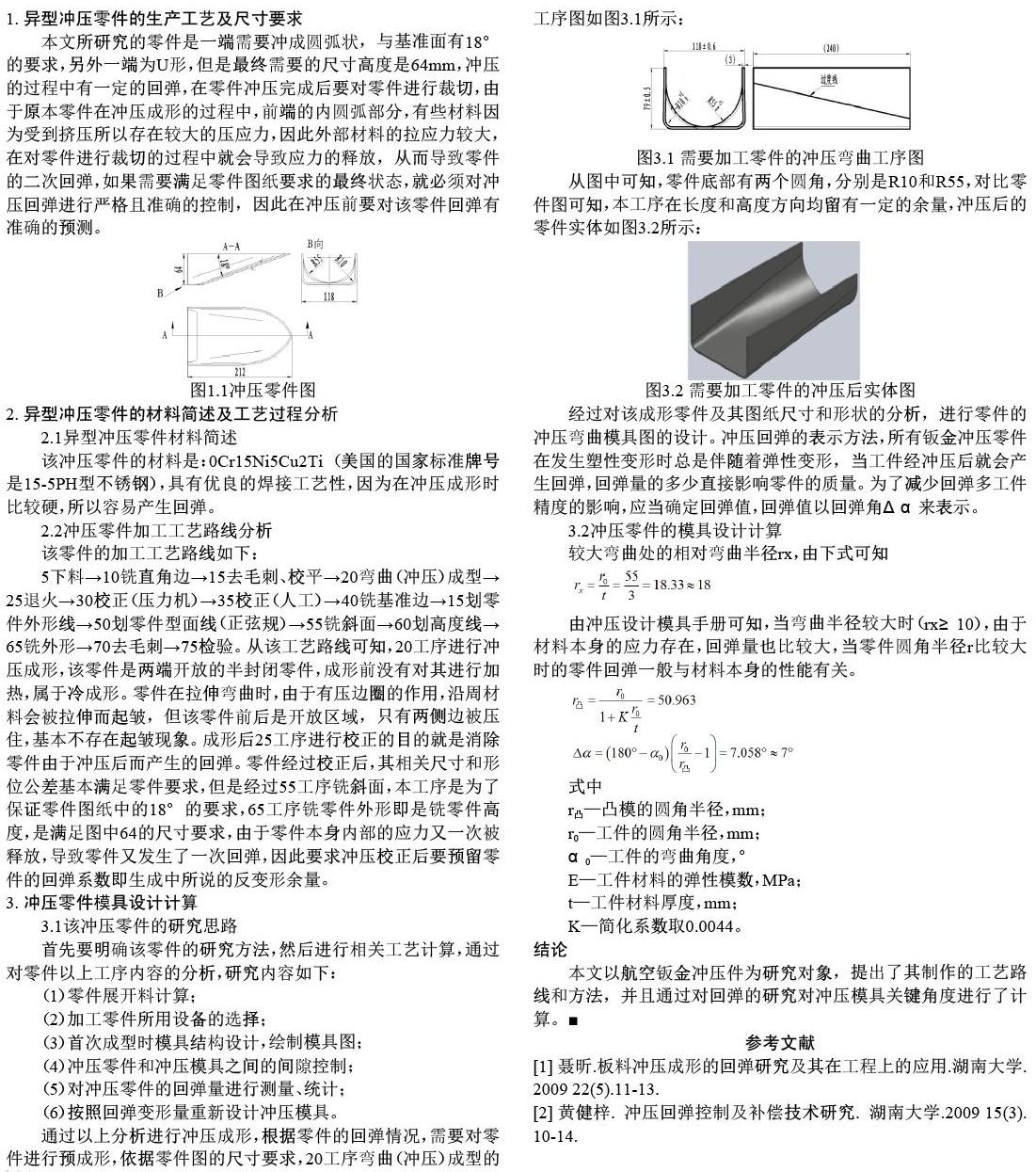

從圖中可知,零件底部有兩個圓角,分別是R10和R55,對比零件圖可知,本工序在長度和高度方向均留有一定的余量,沖壓后的零件實體如圖3.2所示:

經過對該成形零件及其圖紙尺寸和形狀的分析,進行零件的沖壓彎曲模具圖的設計。沖壓回彈的表示方法,所有鈑金沖壓零件在發生塑性變形時總是伴隨著彈性變形,當工件經沖壓后就會產生回彈,回彈量的多少直接影響零件的質量。為了減少回彈多工件精度的影響,應當確定回彈值,回彈值以回彈角Δα來表示。

3.2沖壓零件的模具設計計算

結論

本文以航空鈑金沖壓件為研究對象,提出了其制作的工藝路線和方法,并且通過對回彈的研究對沖壓模具關鍵角度進行了計算。

參考文獻

[1] 聶昕.板料沖壓成形的回彈研究及其在工程上的應用.湖南大學.2009 22(5).11-13.

[2] 黃健梓.沖壓回彈控制及補償技術研究.湖南大學.2009 15(3).10-14.