彈藥低易損試驗研究及射流源設計

趙玉清,靳朝陽,李建強,莫安華,劉友紅

(豫西工業集團有限公司, 河南 南陽 473000)

不敏感彈藥是新發展的常規彈藥,不敏感彈藥受外界的加熱、撞擊、彈藥攻擊等激烈刺激表現出良好的穩定性,大大降低了由于事故或外界激發對作戰人員和武器裝備的破壞,特別是減少了由于小事故而引發災難性事故的危險。不敏感彈藥可以大大提高作戰人員、武器裝備的生存能力,降低對存儲、運輸、維護的需求,減輕后勤保障的壓力。

1991年,美國制定了不敏感彈藥軍用標準MIL—STD—2105A(海軍),現已完善形成MIL—STD—2105D《非核彈藥的危險性評估試驗》。20世紀90年代初,國際上逐漸形成了公認的不敏感彈藥的標準化評價方法和試驗程序,其評價測試方法主要有:美國MIL—STD—2105D《非核彈藥的危險性評估試驗》和STANG4439《不敏感彈藥評估和試驗標準》。

不敏感彈藥低易損試驗項目包括快速烤燃、慢速烤燃、子彈撞擊、破片撞擊、射流撞擊、殉爆反應和熱碎片撞擊試驗。其中進行射流撞擊和熱碎片撞擊試驗需要有標準的射流源,由于國內沒有標準的射流源,所以,需要設計標準射流源,為我們國家制定不敏感彈藥低易損試驗標準,提供支撐。

1 低易損試驗簡介

美國在低易損(鈍感)彈藥(IM)研究方面處于世界領先地位。目前,國際上已形成了較完備的低易損彈藥試驗體系。以美軍MIL—STD—2105D《非核彈藥的危險性評估試驗》和北約STANAG4439《不敏感彈藥評估和試驗標準》為總綱,以北約AOP-39《不敏感彈藥的研制、評估和試驗指南》為執行文件,以STANAG單項試驗程序為具體說明的標準體系,適用范圍包括所有非核彈藥(即裝備好的導彈、火箭、煙火裝置)、彈藥子系統(如戰斗部、引信、彈藥驅動裝置、推進裝置、安全和解保裝置等)和其他爆炸裝置[1]。下面介紹用到標準射流源的北約STANAG4439和美軍MIL—STD—2105D兩項低易損試驗。

1.1 射流撞擊試驗

1.1.1北約STANAG4526聚能射流撞擊試驗

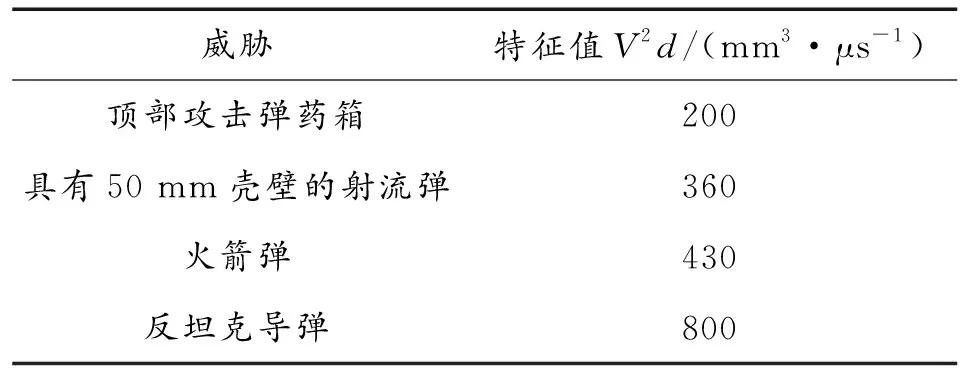

聚能射流撞擊試驗用于模擬彈藥在儲運和戰備狀態下受到聚能射流沖擊反應程度。標準試驗程序1中試樣受直徑為50 mm射流彈或具有相同V2d值戰斗部的射流沖擊。程序2(特定試驗)中由威脅危險評估決定聚能射流戰斗部類型。試驗發現,射流速度的平方和射流直徑的乘積(V2d)與射流沖擊強度呈正比關系。為了便于北約各成員國之間的信息交換,STANAG 4526給出了4種標準的威脅類型,如表1所列。

表1 銅藥型罩射流的標準化V2d值

通常為了實現理想的V2d值,可在射流彈和試驗彈藥間安裝調節板以改變射流速度。采用調節板,在極小的情況下會產生碎片,產生的碎片將影響試樣反應,故為減小碎片對試驗結果的影響,試驗時應保證試樣與調節板間的距離為射流直徑的2倍。為準確評估試樣的反應,應根據碎片類型和速度決定采用何種材料的見證板,如對鋼制殼體的大型彈藥至少使用25 mm厚的鋼見證板,而對鋁制殼體或薄的鋼制殼體使用鋁見證板即可。試驗時射流距離由危險評估程序決定,考慮到試驗結果的再現性和可比較性,一般要求射流距離能夠保證射流微粒在遇到試樣的含能材料前不會碎化。

1.1.2美軍MIL—STD—2105D中的聚能射流撞擊試驗[2]

按照STANAG4526,程序2進行此試驗[3],并使用81毫米精密空心裝藥射流源,裝藥為 LX-14 炸藥,使用見證板。

1.1.3聚能射流撞擊試驗標準建議

建議聚能射流撞擊試驗標準參照北約STANAG4526聚能射流撞擊試驗程序制定。因為戰場上來自小型火箭筒和槍榴彈的危險更多,美軍研制了小型射流源[4]。建議聚能射流撞擊試驗標準草案如下。

1) 試驗目的

考核彈藥受到聚能裝藥射流沖擊時的反應情況。

2) 試驗設備及布置

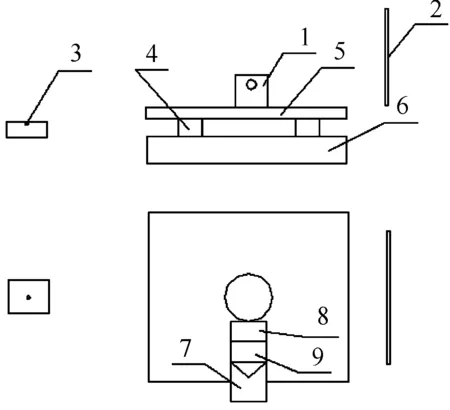

試驗布置如圖1所示,試樣采用水平放置和豎直放置兩種方式,射流中心分別對準試樣的柱面中心和端面中心。

見證板布置如圖1所示,分別布置在試樣底部——底見證板5和側面——側見證板2。

1.試樣;2.側見證板;3.壓力傳感器;4.墊塊;5.底見證板;6.基板;7.射流源;8.標準隔板;9.炸高管

圖1 射流試驗布置示意圖

超壓測量系統:采用壁面超壓傳感器測量系統(由壁面超壓傳感器、放大器和數字示波器組成),測量試樣反應過程產生的超壓數值。壓力傳感器量程0~0.35 MPa。數據采集器采樣率1 kHz。

標準射流源北約為50 mm標準射流源,口徑為50 mm,其V2d要求>360 mm3/μs2。

使用高速攝像機拍攝圖像記錄試樣反應過程,為評估試樣反應程度提供輔助信息。

試驗結果評定:試驗后通過見證板的破壞程度以及沖擊波超壓測量結果判斷試樣反應類型,試驗不發生比燃燒更劇烈的反應為合格[5]。

1.2 熱碎片撞擊試驗

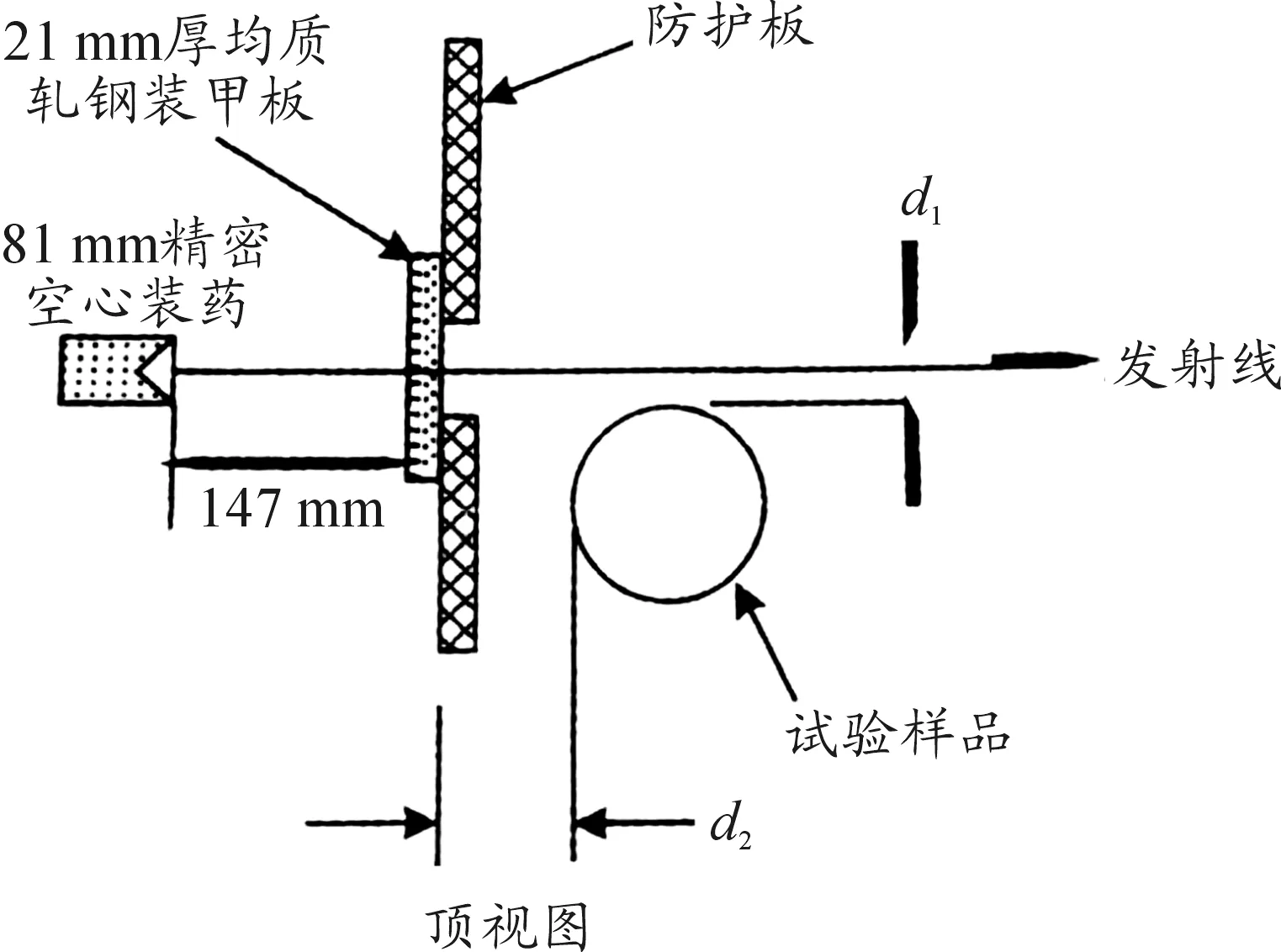

熱碎片撞擊試驗是為了考核彈藥受到來自裝甲后面的熱碎片的攻擊的響應。北約標準中沒有統一規定。美軍MIL—STD—2105D《非核彈藥的危險性評估試驗》的熱碎片撞擊試驗規定如下:

標準射流源口徑為81 mm,在炸高147 mm,射流穿透25 mm厚的均值軋制鋼靶板后產生熱碎片,在6 450 mm2試樣面積上至少有4個熱破片來撞擊被測樣品,(總計達到40個碎片)。

建議參照美軍MIL—STD—2105D《非核彈藥的危險性評估試驗》制定熱碎片撞擊試驗標準。熱碎片撞擊試驗標準草案如下[6]。

試驗目的:熱碎片撞擊試驗是用來測定彈藥對熱碎片撞擊的響應。

試驗設備及布置如圖2所示。

圖2 熱碎片撞擊試驗布置示意圖

標準射流源:標準射流源口徑為81 mm,在炸高147 mm,射流穿透25 mm厚的均值軋制鋼靶板后產生熱碎片,在6 400 mm2試樣面積上至少有4個熱破片來撞擊被測樣品(總計達到40個碎片)。防護板采用6~25 mm的Q235鋼制作。擋板采用25 mm厚的均質鋼板制成。見證板:底見證板采用6 mm厚的Q235鋼板,尺寸200 mm×200 mm。

試驗結果評定:試驗后通過見證板的破壞程度以及沖擊波超壓測量結果判斷試樣反應類型,試驗不發生比燃燒更劇烈的反應為合格。

2 國內外射流源介紹

2.1 國內外射流源介紹

2.1.1某單位A型射流源介紹

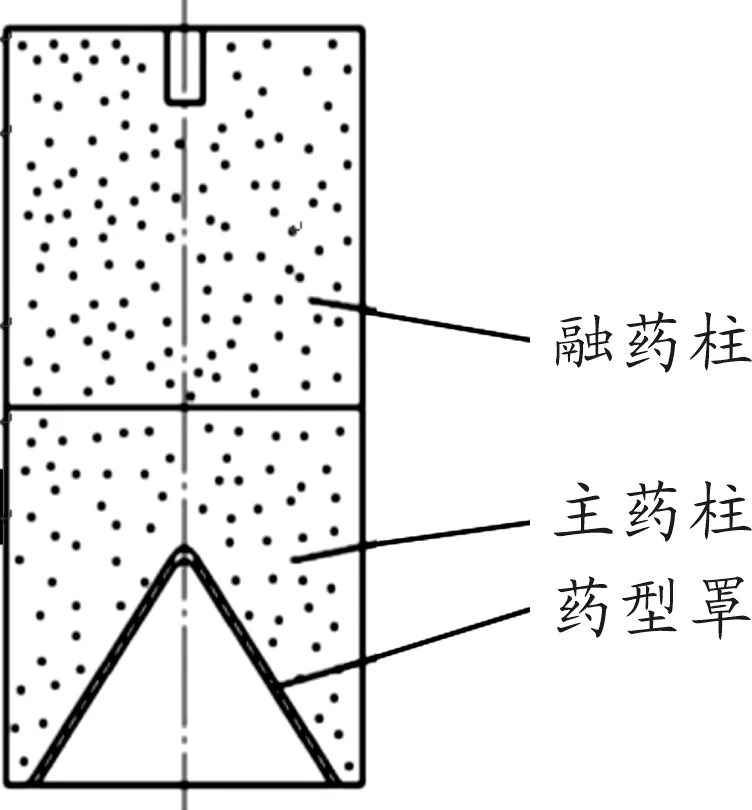

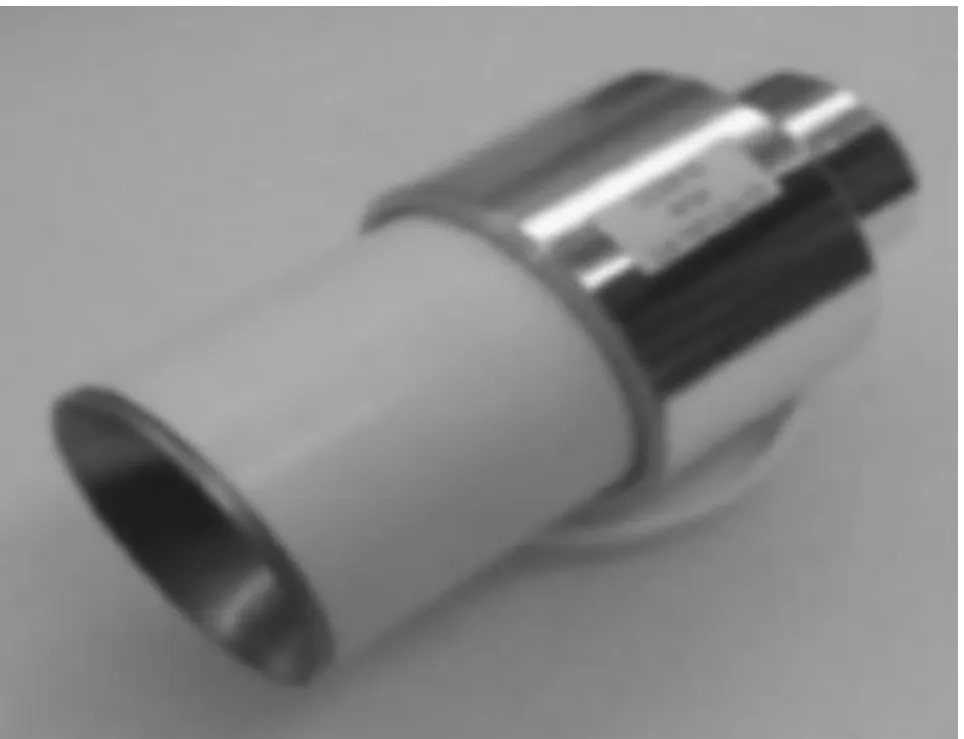

文獻[7]介紹了他們研制的射流源。研制目的是為了比較各種炸藥的射流感度,研制能量輸出穩定的射流源,即穩定的射流頭部速度和直徑。通過多次試驗,研制出了射流頭部速度相對標準差小 于1.5%的穩定射流源。射流源由主藥柱、副藥柱和藥型罩組成,如圖3所示。

圖3 射流源

應用情況:炸藥射流感度測量的準確性主要取決于射流源能量輸出的穩定性,在對射流源各組成部分的質量進行嚴格控制后,對射流源的穩定性進行了考核,試驗分3項進行:穿深、射流在鋼中侵徹深度與侵徹時間的關系及射流頭部速度。

研制的射流源能量輸出穩定。可以滿足射流感度試驗的要求[7]。

2.1.2某單位B型射流源介紹

文獻[8]中:射流撞擊試驗,用于考察推進劑在受到射流撞擊時的反應程度。標準射流源技術參數:直徑50 mm,采用聚奧-8 炸藥壓制;46°錐角紫銅藥型罩;后端傳爆藥柱為 JH-14 炸藥壓制,并帶起爆雷管孔,炸高為 90 mm;隔板材料為 45#鋼,尺寸為 50 mm×85 mm。X光計算得到射流平均頭部速度為7.9~8.1 mm/μs,射流頭部直徑小于 5 mm[8]。

2.1.3某單位C型射流源介紹

文獻[9]介紹的空心裝藥射流源為某單位研制的50 mm 標準射流源,主裝藥為聚黑-16,密度為1.73 g/cm3, 爆速約8 390 m/s,能量為360 m3/μs2, 藥型罩直徑 50 mm, 錐角60°。

文獻[10]介紹了國內另外一種使用36 mm 標準空心裝藥射流源,射流速度值為 7557m/s。

2.2 國外射流源介紹

2.2.1北約標準射流源

直徑50 mm,V2d要求>360 mm3/μs2(V2d值通過調節板調節)。

2.2.2美軍標準射流源

美軍標準射流源:直徑81 mm,主裝藥為LX-14,射流頭部速度6 200 m/s,藥型罩直徑81 mm,厚度1.9 mm,詳見圖4[11]。

圖4 美81毫米射流源

2.2.3法國CCEB62標準射流源

法國射流源由NEXTER公司制造,其外形見圖5[12]。

圖5 法國CCEB62標準射流源

3 射流源設計

3.1 需求分析

為滿足我國不敏感彈藥試驗的要求,建議盡快制定《不敏感彈藥試驗》標準。根據低易損試驗標準的要求開展我國標準射流源設計工作。

1) 研制符合北約標準STANAG4526《射流撞擊試驗》用的50毫米標準射流源;

2) 研制符合美軍標MIL—STD—2015D《非核彈藥的危險性評估試驗》的射流撞擊試驗和熱碎片撞擊試驗用81毫米標準射流源。

3.2 技術指標

3.2.150毫米射流源

北約STANG4526射流撞擊試驗程序1(美軍標MIL—STD—2015D射流撞擊試驗是按北約STANG4526射流撞擊試驗程序2進行,采用81毫米射流源。),對射流源要求如下:

直徑50 mm,V2d要求>360 mm3/μs2(V2d值通過調節板調節)。

V為射流速度;d為射流直徑

因此確定設計輸入如下:

1) 射流源直徑50 mm、高度100 mm。

2)V2d要求>360 mm3/μs2(試驗時V2d值通過調節板調節)。

3) 穿透標準偏差<3%。

3.2.281毫米射流源

美軍標MIL—STD—2015D《非核彈藥的危險性評估試驗》的射流撞擊試驗和熱碎片撞擊試驗對射流源要求如下:

標準射流源口徑為81 mm,在炸高147 mm,射流穿透25 mm厚的均值軋制鋼靶板后產生熱碎片,在6 450 mm2試樣面積上至少有4個熱破片來撞擊被測樣品(總計達到40個碎片)。

因此確定設計輸入如下:

標準射流源口徑為81 mm,在炸高147 mm,射流穿透25 mm厚的均值軋制鋼靶板后產生熱碎片,在6 400 mm2試樣面積上至少有4個熱破片來撞擊被測樣品(總計達到40個碎片)。

3.3 射流源設計

在研制過程中,結合總體目標,先設計再試驗,試驗反饋設計的原則進行研制工作。

1) 做好總體優化設計,確保指標的實現。

2) 按照相似性原理進行標準射流源設計。

3) 通過仿真計算,確定射流源射流速度和直徑。

4) 零部件原材料盡量采用普通材料,降低產品研制成本。

3.3.150毫米射流源設計

射流源由藥型罩、主藥柱、副藥柱和傳爆藥柱組成。試驗時將射流源裝入殼體,用8號軍用電雷管起爆。

炸藥被雷管起爆后,在炸藥中形成的爆轟波傳到藥型罩時,爆轟產物推動罩壁向軸線運動,爆轟產物的能量傳遞給藥型罩,離罩壁一定距離的軸向位置上形成了高能量密度的金屬射流,為了考核各種彈藥的射流感度,需要研制能量輸出穩定的射流源,即穩定的射流頭部速度和直徑,射流源輸出的穩定性與裝藥,藥型罩的錐角及加工方法,藥型罩與藥柱的貼合程度有關。

裝藥及成型方法:國外聚能裝藥大多采用注裝法裝藥,工藝簡單,藥柱與藥型罩貼合性好,穿深大,但藥柱容易產生縮孔和固體組份沉降,因而能量輸出穩定性差,而壓裝藥柱的組份和密度均勻性比柱裝好,最好采用雙向壓裝。

藥型罩錐角及加工方法:錐角一般為30°~70°,一般采用40°~60°,錐角過小,射流速度提高,破甲深度增加,但破甲的穩定性變差;錐角過大,破甲深度下降,所以選用60°錐角。

藥型罩的材料選用紫銅,紫銅的密度較大,有一定強度,動態塑性也較好,缺點是比較貴。藥型罩壁厚要適當,過厚使射流速度減少甚至不能形成射流,過薄會使射流質量過小或不能形成正常射流。常用壁厚為罩底直徑的2%~3%,中口徑藥型罩的壁厚一般在2 mm左右。

裝藥結構:炸藥裝藥是形成射流的能源,因此選用猛度大的炸藥裝藥。炸藥的猛度是由其密度和爆速決定的,密度大或爆速高的炸藥爆炸時可以提高作用于藥型罩上的壓力沖量,從而提高射流的速度。

美軍LX-14炸藥與我國聚奧-8相當。選用聚奧-8炸藥。

壓裝方法:帶罩壓藥能夠保證藥型罩和藥柱的貼合性,能夠提高射流速度,所以采用帶罩壓藥的壓裝方法。

3.3.281毫米射流源設計

根據相似性原理設計81毫米射流源,射流源由藥型罩、主藥柱、副藥柱和傳爆藥柱組成。

直徑:φ81 mm;總高:162 mm。

藥型罩采用紫銅,壁厚1.9 mm,錐角60°,藥型罩壁厚差±0.02 mm。

主、副藥柱裝藥:炸藥選用聚奧-8。壓藥密度1.8 g/cm3,主藥柱采用帶罩壓裝工藝。

試驗時,通過調節被試彈藥的位置來滿足在炸高147 mm,射流穿透25 mm厚的均值軋制鋼靶板后產生熱碎片,在6 400 mm2試樣面積上至少有4個熱破片來撞擊被測樣品(總計達到40個碎片)的要求[13]。

3.3.3建立數值模型

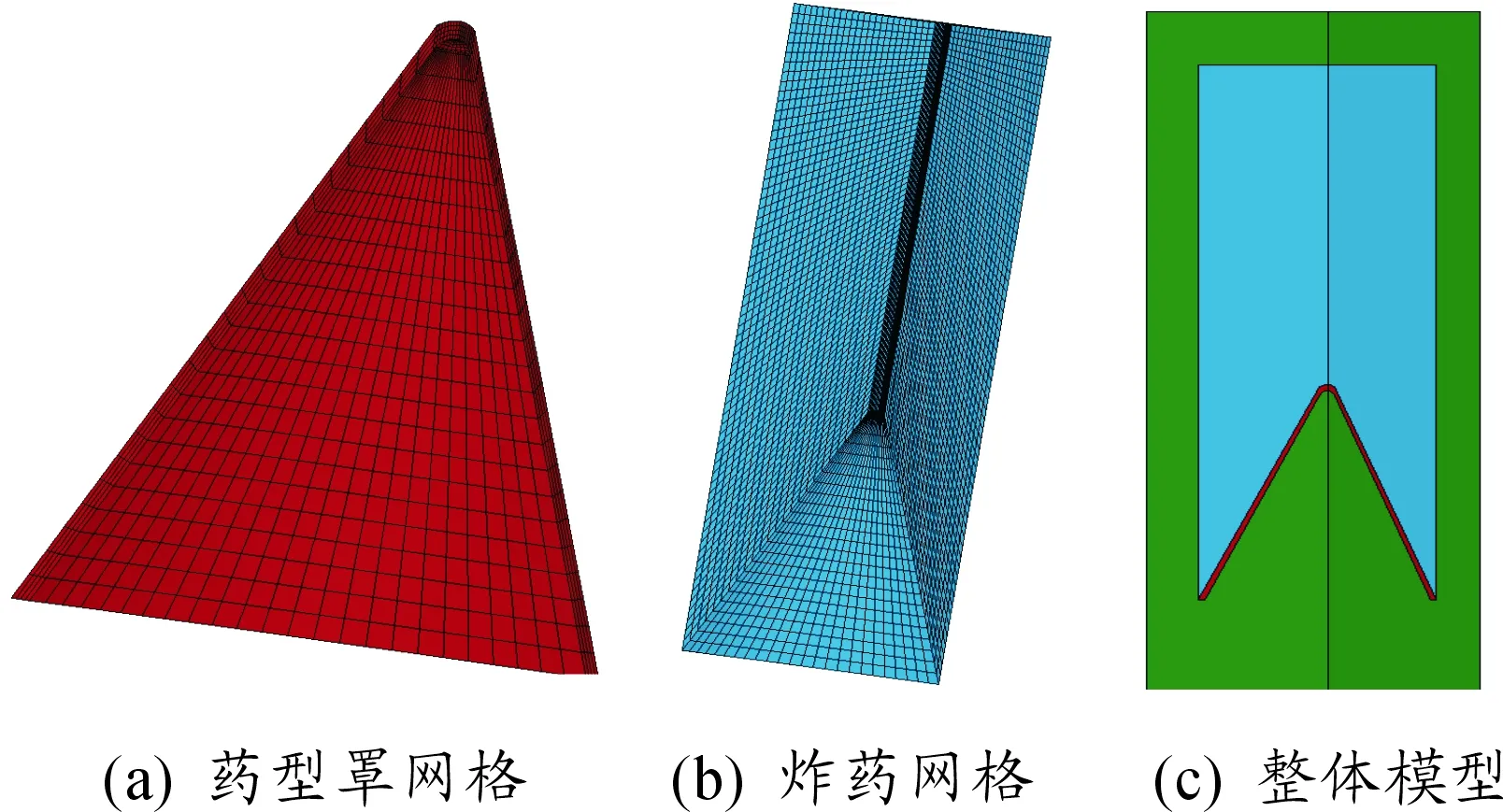

采用LS-DYNA軟件對該聚能裝藥進行仿真計算,根據前述方案,設計了如下計算模型。

50 mm射流源的數值模型由藥型罩、炸藥和空氣三部分組成,采用歐拉網格和ALE算法,并且三部分的網格共節點。聚能射流模型是軸對稱的,因此可以只建立1/4模型,只需在對稱軸施加約束即可,三維數值模型如圖6所示。藥型罩采用JOHNSON_COOK模型及GRUNEISEN狀態方程,主要材料參數見表2;炸藥選擇聚奧-8,采用高能燃燒HIGH_EXPLOSIVE_BURN模型及JWL狀態方程來描述,主要參數見表3;空氣采用空殼模型。

圖6 50 mm射流源的三維數值模型

3.3.4仿真結果

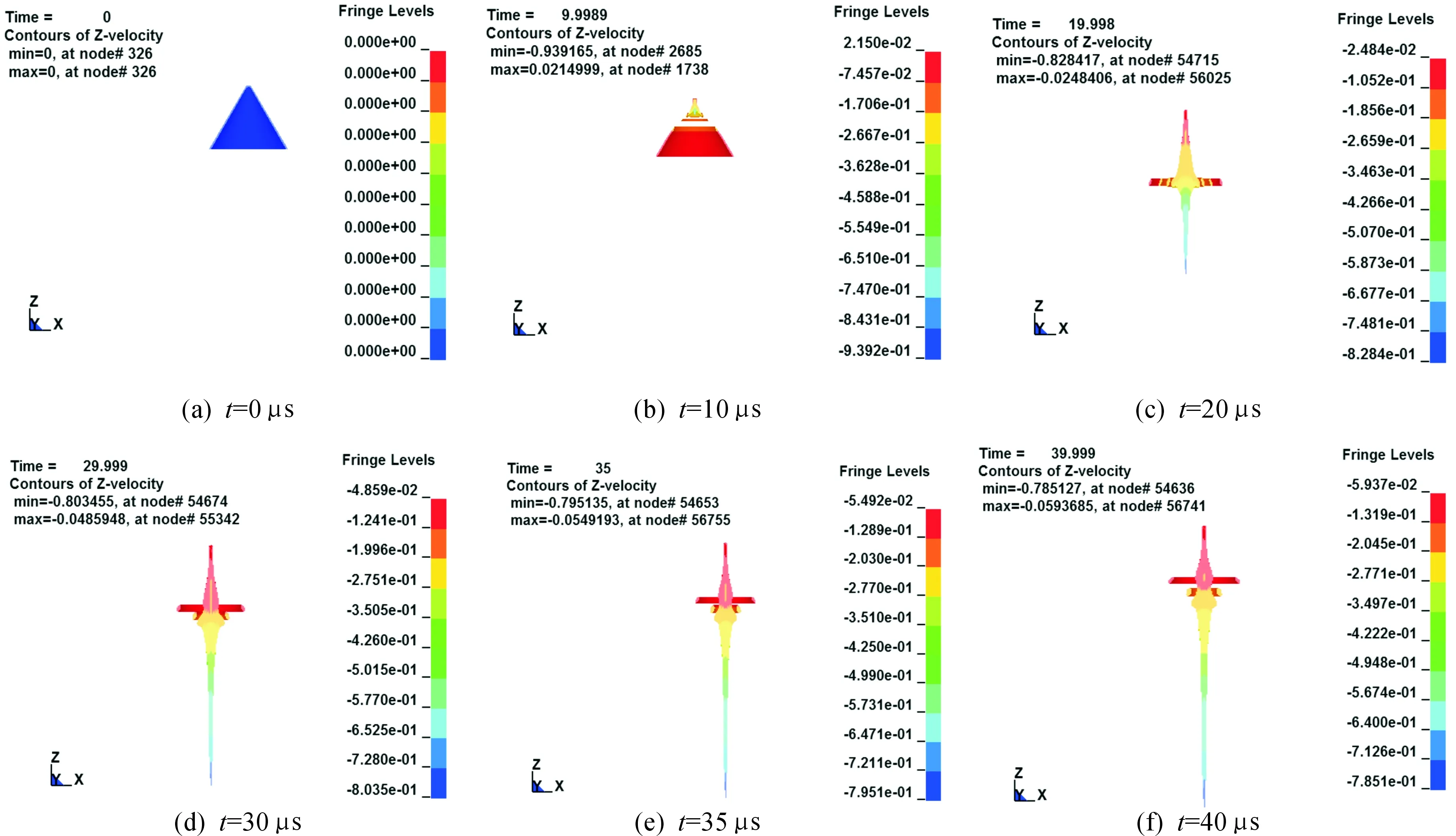

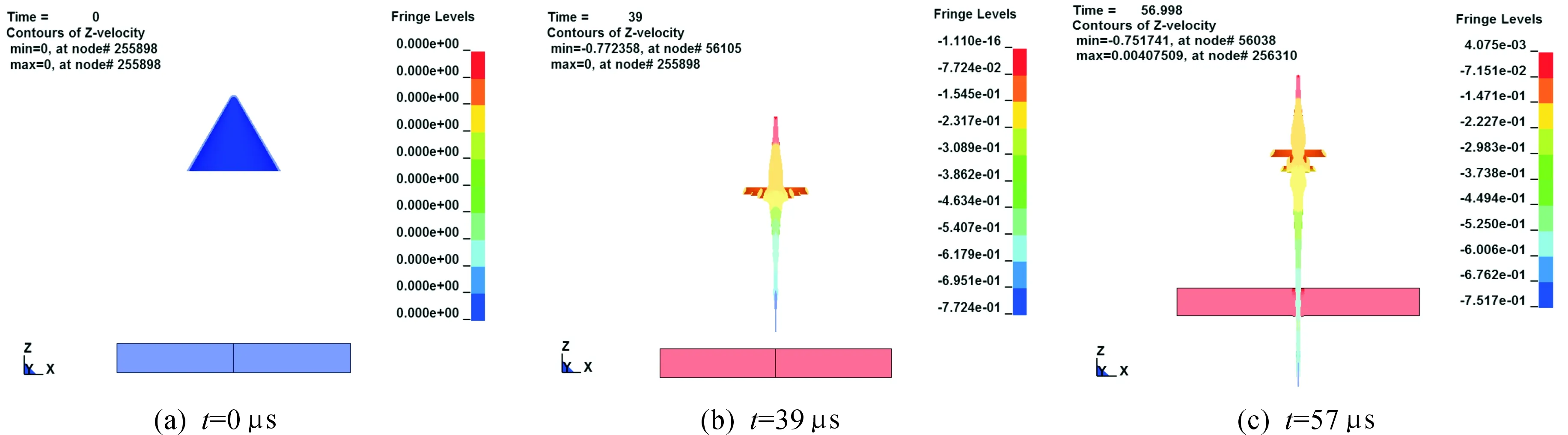

炸藥在裝藥中心起爆以后形成爆轟波,爆轟波在炸藥內部傳播,并且逐漸作用于藥型罩,形成射流,如圖7所示。從t=10 μs開始,藥型罩自上而下逐漸被壓垮,內層罩體形成射流,外層罩體成長為杵體,隨著時間的推移,射流不斷被拉長。

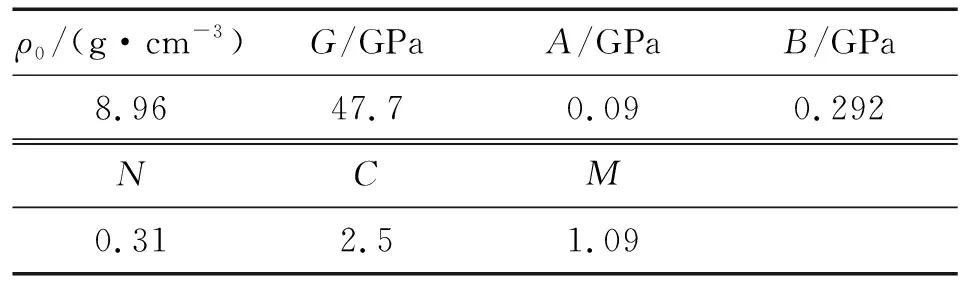

表2 藥型罩材料參數

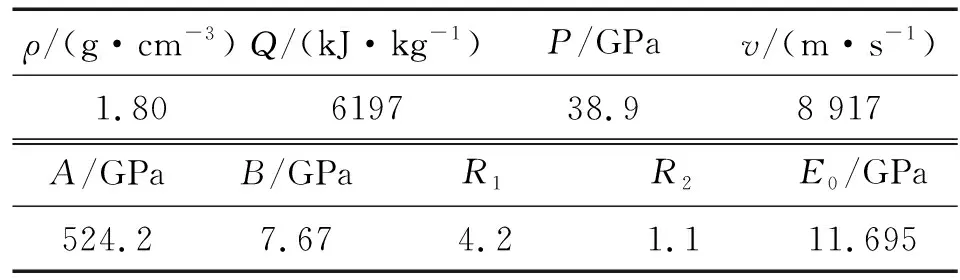

表3 聚奧-8炸藥材料參數

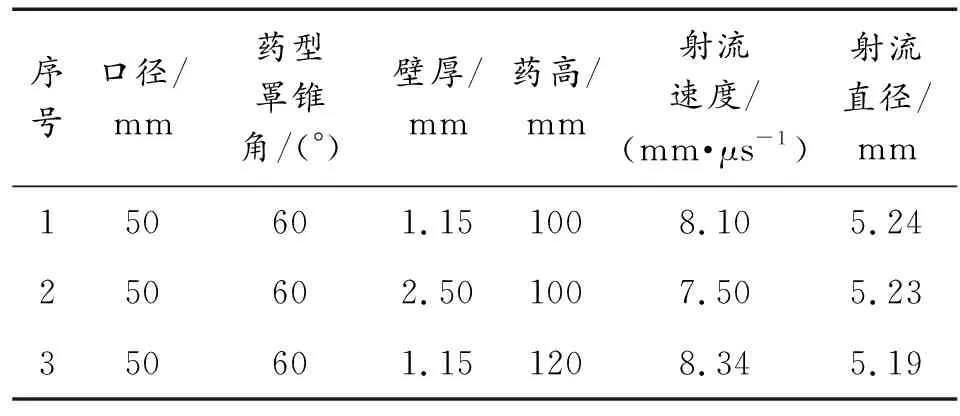

從圖7可以看到射流的頭部直徑小、尾部直徑大,實際上頭部直徑基本都小于2 mm,遠小于標準射流源的要求,因此比較合理的辦法是取整個射流長度方向上的平均直徑,仿真結果見表4。工況1和工況2的藥型罩壁厚相差一倍以上,其他參數相同,但是射流直徑相差不大,說明藥型罩的壁厚不是決定射流直徑的主要因素。另外,仿真計算表明,聚能裝藥的口徑大小對射流直徑有較大的影響,因此在設計50 mm標準射流源時應當從提高射流速度方面入手,故設計了工況3,經仿真計算表明,該工況能夠滿足要求。

圖7 50 mm口徑射流的成型過程

表4 三種不同參數模型仿真結果

50 mm口徑射流源仿真計算結果:

射流速度:8.34 mm/μs

射流直徑:5.19 mm

V2d= 361 mm3/μs2,滿足V2d要求>360 mm3/μs2

根據計算確定產品主要尺寸如下:

藥型罩采用紫銅,壁厚1.15 mm,錐角60°,藥型罩壁厚差±0.02 mm。

主、副藥柱裝藥:炸藥選用聚奧-8,主藥柱采用帶罩壓裝工藝。壓藥密度1.8 g/cm3。

傳爆藥:聚奧-8,壓藥密度1.8 g/cm3。

直徑:φ50 mm;總高:120 mm。

81 mm口徑射流源對裝甲鋼的侵徹過程如圖8所示。經過仿真計算,射流穿透靶板之后射流的平均直徑為6.66 mm,速度7.52 mm/μs,V2d=376 mm3/μs。

圖8 81 mm口徑射流源侵徹鋼靶過程

4 結論

設計了50 mm和81 mm射流源,分別用于射流撞擊試驗和熱碎片試驗,設計滿足要求。