印刷鈣鈦礦太陽能電池研究進展

秦 昱,林珍華,常晶晶,郝 躍

(西安電子科技大學 微電子學院,陜西 西安 710071)

1 引 言

鈣鈦礦作為一種新型太陽能電池材料,其化學組成一般為ABX3,其中A為一價陽離子,例如Cs+、MA+或FA+等;B為二價金屬陽離子,例如Pb2+、Sn2+等;X為鹵化物,例如Cl-、Br-或I-等[1-3]。得益于近年來研究人員對其制備的光電轉換器件的積極研究,鈣鈦礦太陽能電池的能量轉換效率得到很大提升,如Nam Gyu Park等人通過溶液法制備的面積為0.095 cm2和1.0 cm2的太陽能電池分別獲得了22.7%和19.7%的能量轉換效率[4]。這些卓越的性能使其成為替代目前廣泛使用的硅基太陽能電池的光伏器件之一。但在當前的光伏市場上,硅基器件仍然占據著最主要的地位,其效率已達到約26%[5]。相比于硅基器件制備所采用的復雜昂貴的真空沉積方法,鈣鈦礦太陽能電池低廉的成本和簡便的制造工藝具有很大優勢。目前,鈣鈦礦太陽能電池要實現大規模商業化應用還需要克服以下幾個障礙。首先,需要開發能夠在較大面積上實現高性能器件制造的方法[6];其次,應延長鈣鈦礦太陽能電池的壽命,通過了解其退化機制并減少制備和使用過程中因溫度、濕度和光照造成的降解,提高器件的可重復性和穩定性;最后,對于投資者、制造商和用戶來說,鉛在制造、使用和處理階段都是巨大的污染源,其毒性可能對使用者和環境造成不良影響,因此需要降低鉛的使用或開發出具有相近性能的替代物[7]。

大面積制備技術的發展首先依賴于對鈣鈦礦薄膜復雜成核和生長過程的基礎研究,其次取決于溶液法或真空法等薄膜沉積方法的高度可控性,這樣才能確保太陽能電池在同一襯底的不同位置之間以及不同生產批次之間具有較好的質量連續性,最后需對鈣鈦礦薄膜進行化學成分、形態形貌、電學特性的表征,并將結果反饋到制備流程中[8]。現階段的研究目標為在盡量不犧牲效率的前提下使用大規模制備方法,反映在器件方面即要求印刷法與旋涂法制備的鈣鈦礦太陽能電池在微觀結構和光學特性方面區別不大[9]。但事實證明當太陽能電池的面積增加時,其效率損失是不可避免的,其原因包括高串聯電阻、低并聯電阻和大面積薄膜不均勻等。太陽能電池的轉換效率(PCE)與面積成反比關系,單晶硅(c-Si)太陽能電池、碲化鎘(CdTe)薄膜太陽能電池、銅銦鎵硒(CIGS)薄膜太陽能電池、染料敏化太陽能電池(DSSC)和有機太陽能電池(OPV)的面積增加一個數量級時其轉換效率下降約0.8%,而鈣鈦礦太陽能電池(PSC)隨面積增加其轉換效率下降的幅度則更大[10]。

2 鈣鈦礦太陽能電池的印刷制備

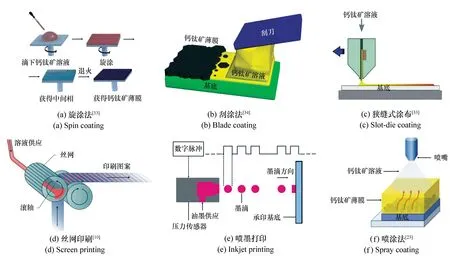

鈣鈦礦活性層的制備方法主要包括一步法和兩步法兩種方法,前者直接將含有鈣鈦礦的溶液均勻沉積于基底表面,對溶劑進行蒸發后即可形成鈣鈦礦薄膜,之后的熱退火可以使其充分結晶;后者則將含有兩種反應物的溶液依次沉積于基底表面,使其反應以得到鈣鈦礦薄膜。制備中的具體工藝分為溶液法和干式沉積法,前者包含旋涂、刮涂、噴涂、絲網印刷、狹縫式涂布和噴墨打印等方法,后者包含物理氣相沉積等方法。鈣鈦礦晶粒的成核、生長和粗化常在一個或幾個工藝流程中重疊,這使得形成過程的分析和控制較為復雜[11],制備出的薄膜往往表面粗糙度較高,缺陷也較為明顯,而缺陷對光電轉換效率的影響是十分顯著的,這些問題在工業生產中將會被進一步放大。

旋涂法是一種較為簡便的方法,使用少量溶液即可完成基底的涂覆,工藝過程如圖1(a)所示。但旋涂法對材料的利用率較低,材料浪費較為嚴重,因此不能滿足商業化所需的高生產效率和大制備尺寸。由于特定條件下薄膜形成的影響因素比較復雜,不同制備方法在鈣鈦礦薄膜的生長機制、表面形貌和微觀結構等方面的影響往往有著顯著的不同,因此若要實現鈣鈦礦太陽能電池的大面積制備,需要開發新的制備工藝。

印刷制備是一種實現大面積、低成本和高效率鈣鈦礦薄膜的優良途徑。在該項技術中,含有鈣鈦礦有效成分的溶液可以較為容易地沉積在各種基底上,并能精確控制化學計量,與柔性基底也具有較好的適應性[12]。印刷制備鈣鈦礦太陽能電池的挑戰主要在于大面積沉積技術的開發,為獲得高效的器件,首先需要改進印刷材料的化學組分,使其更好地與印刷工藝相匹配,以此實現對薄膜形貌以及電學特性的有效控制;其次要在大面積基板上均勻涂覆鈣鈦礦活性層、電子輸運層、空穴輸運層和電極,并確保層與層之間的良好接觸;最后需要集成鈣鈦礦的各個模塊,確定設備結構對模塊互連的影響并提高模塊運行的穩定性。現如今,刮涂、絲網印刷、狹縫式涂布、噴墨打印、噴涂、PDMS轉印等印刷制備鈣鈦礦太陽能電池的技術均已獲得長足進步,其中印刷制備的小面積器件的效率轉換水平已經接近旋涂法[11]。因此,充分了解當前印刷制備鈣鈦礦太陽能電池技術十分必要,本文將著重介紹鈣鈦礦太陽能電池印刷制備的各種技術。

圖1 幾種印刷制備方法 Fig.1 Several printing production methods

2.1 刮涂法

刮涂法利用刮刀與基底的相對運動將鈣鈦礦溶液分散在基底上以形成濕薄膜,是一種簡單高效的成膜方法,工藝過程如圖1(b)所示。在刮涂過程中,影響薄膜厚度的因素主要包括溶液濃度、刮刀與基底之間的空隙以及相對基底的移動速度。一般來說,溶劑蒸發時間越長,成核和晶體生長越慢,形成的鈣鈦礦薄膜的覆蓋面積越大,質量越好[13]。在刮刀運動過程中,溶液將基底潤濕并均勻平鋪,這種相對柔和的方式在一定程度上避免了缺陷的產生。刮涂法制備器件的載流子擴散長度可達3.5 μm,優于旋涂法制備的器件,這說明刮涂法適合大晶粒、大面積的鈣鈦礦器件制備。與旋涂法相比,刮涂法可以在空氣環境條件下進行操作,批量生產時對溶液的浪費大幅減少,成膜質量、轉換效率和穩定性均有明顯優勢,刮涂法制備的鈣鈦礦太陽能電池的轉換效率已增長到19%以上[14]。除此之外,刮涂法還可以較為容易地轉化為狹縫式涂布制造[15],并且刮涂法也同樣適用于太陽能電池其他層的成膜制造,并能取得較好的薄膜平整度。總而言之,刮涂法可實現高效率鈣鈦礦太陽能電池的印刷制備。

2.2 狹縫式涂布

狹縫式涂布是一種非接觸式濕膜沉積方法,起初應用于膠片和紙張的生產[16]。在鈣鈦礦溶液的涂布過程中,溶液受到壓力沿著噴頭的縫隙被壓出后填補模具與基體之間的間隙,隨著相對移動獲得均勻的濕膜,其蒸發或固化后得到致密的鈣鈦礦層。狹縫式涂布工藝過程如圖1(c)所示,其具有成膜速度快、均勻性好、涂布窗口寬等優點,所提供的溶液都沉積在基體上,不存在浪費。在涂布過程中,通過預設的基底溫度、溶液流量和移動速度等條件,能夠較為精確地控制膜的厚度。為提高鈣鈦礦薄膜的質量,實踐中多采用兩步法制備,現已制備出基底面積為10 cm×10 cm、PCE為18.3%的鈣鈦礦太陽能電池,該PCE達到旋涂法制備的參考器件PCE的97%[17]。與旋涂法類似的是,含鉛化合物的涂布制備在該方法中仍然是比較重要的環節,雖然狹縫式涂布也可以集成到大規模柔性鈣鈦礦太陽能電池的輥對輥加工中,但目前報道的大面積器件的光伏性能仍相對較差[18]。在報道中,研究人員利用狹縫式涂布在玻璃基板和柔性基板上分別實現了PCE為12.5%和8.0%的鈣鈦礦太陽能電池,旋涂法制備的參考器件的PCE為14.9%[19]。

2.3 絲網印刷

絲網印刷是用刮刀將具有一定粘度的溶液涂抹在絲網上并移動,絲網上有圖案的開孔可以容納溶液,因此溶液即被轉移到基底上并形成所需的圖案,工藝過程如圖1(d)所示。絲網印刷所制備的薄膜厚度取決于絲網網格的大小和深度,因此可以通過控制鈣鈦礦太陽能電池各層的厚度來有效地改變器件的串聯電阻,從而提高器件的效率和穩定性。絲網印刷已被用于制備鈣鈦礦太陽能電池的碳電極或鈣鈦礦層,現已制備出活性面積為0.28 cm2、PCE認證為12.8%的太陽能電池,其在全日照空氣環境中可穩定工作1 000 h以上[20-21]。除了在穩定性方面的優勢,絲網印刷還可以較容易地按比例放大制備尺寸,該特點有望實現穩定的大面積太陽能電池制造。

2.4 噴墨打印

噴墨打印利用噴腔內壓力的變化將油墨從噴嘴噴出,如圖1(e)所示。在噴出油墨的同時,噴頭和基板之間按照預設的軌跡進行相對運動,因此油墨被均勻地覆蓋至對應的位置,設計的圖案即被直接印刷在基底上,這省去了制版等工藝步驟并提高了材料利用率。在噴墨打印過程中,可以通過改變噴頭和基底之間的相對運動速度、數字脈沖的頻率和幅度等條件對液滴大小和軌跡進行精細控制。除此之外,噴墨打印還能夠在電腦的精確控制下實現多噴頭同時打印以進行多種材料的套印。噴墨打印是一種非接觸式的印刷技術,噴嘴與基底之間沒有機械應力,這大大放寬了對基底材料強度和表面粗糙度的要求。噴墨打印對墨水黏度的要求較低,墨水可以是溶液、膠體以及懸浮液,其黏度一般在0.04 Pa·s左右,甚至更低,在沉積過程之后,可以單獨進行薄膜干燥,因此可以實現質量更好的鈣鈦礦薄膜。Florian Mathies等人制備出功率轉換效率達到12.9%的鈣鈦礦太陽能電池,其鈣鈦礦層的厚度可以在175~780 nm的范圍內進行調節[22]。此外,Florian Mathies等人還使用噴墨打印在TiO2電子傳輸層上進行多次印刷,制備出致密且晶粒較大的鈣鈦礦薄膜,真空退火后轉換效率為11.3%,而旋涂法制備的參考器件的轉換效率為12.8%[23]。除了制備鈣鈦礦活性層,噴墨打印還可用于印刷導電層。Zhanhua Wei等人利用噴墨打印技術精確控制納米碳電極的形狀,制備出轉換效率為11.60%的鈣鈦礦太陽能電池[24]。

2.5 噴涂法

噴涂法是對噴腔內的溶液施加壓力,使溶液從噴嘴噴出后分散成微小的液滴并均勻沉積到基體上,如圖1(f)所示,該方法被廣泛應用于鈣鈦礦薄膜和載流子傳輸層的沉積,并與大面積制備工藝兼容。根據產生液滴的方法,噴涂法分為高壓氣體驅動的高壓氣體噴涂[25-26]、超聲驅動的超聲噴涂[27-28]和高電壓驅動的電噴涂[29-30],其中電噴涂是在噴頭和基片之間施加高壓,依靠電荷的排斥作用將溶液分散為液滴,而電場的存在也增加了液滴相對基底的運動速度,通過調整電壓的大小,液滴可以精確、均勻地沉積于襯底上[31]。但總體來說,噴涂過程中液滴大小和沉積位置的不確定性較大,所以在待沉積的某一區域需要有多個液滴重疊才能保證完全覆蓋,這仍是待解決的難題。噴涂過程中,由于多個液滴先后沉積導致新的液滴可以溶解已經沉積的材料,這無疑增加了分析的復雜性,所以一般通過調節溶劑揮發性和基底溫度來控制溶劑去除和材料溶解的速度,以此抑制沉積材料的再溶解。此外,控制薄膜干燥時間和退火條件也是形成高質量鈣鈦礦薄膜的關鍵。Mohan Ramesh等人使用高壓氣體噴涂沉積鈣鈦礦薄膜,測得的器件最高轉換效率為10.2%[26]。Alexander T.Barrows等人使用超聲噴涂沉積鈣鈦礦薄膜,利用一步法制備出表面覆蓋度在85%以上,轉換效率達到11%的鈣鈦礦太陽能電池[27]。David K.Mohamad等人利用超聲波噴涂法印刷制備鈣鈦礦活性層、電子傳輸層等,獲得轉換效率為9.9%的鈣鈦礦太陽能電池,而使用旋涂法在氮氣氛圍下制備的參考器件的轉換效率為12.8%[32]。

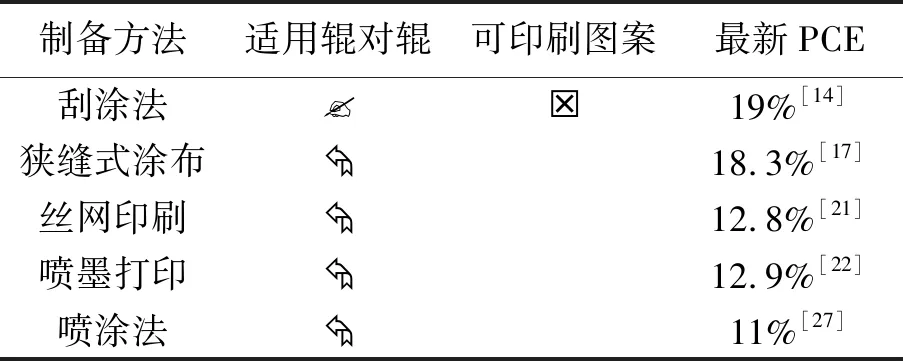

表1總結了印刷制備鈣鈦礦太陽能電池的性能,包括各種印刷制備方法對輥對輥工藝的適用性、是否可以印刷圖案以及最新的PCE。

表1 幾種印刷制備鈣鈦礦太陽能電池方法比較

3 印刷制備中改善鈣鈦礦太陽能電池性能的方法

3.1 界面層調控

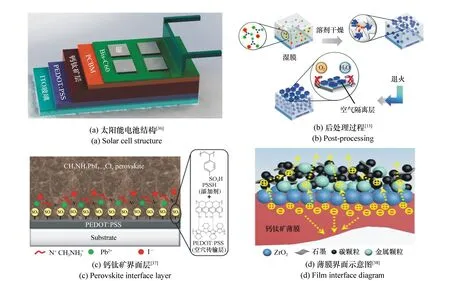

通過界面層調控,鈣鈦礦太陽能電池可以更好地收集電荷并減少界面復合。鈣鈦礦太陽能電池一般包含6個界面,即透明導電氧化物與電子傳輸層之間的界面、電子傳輸層與鈣鈦礦層的界面、鈣鈦礦晶粒之間的界面(即晶界)、鈣鈦礦層與空穴傳輸層的界面、空穴傳輸層與電極的界面、電極材料與大氣環境的界面[35]。鈣鈦礦太陽能電池的結構分為正向結構和反向結構,兩種結構都存在上述界面。2015年,Zhibin Yang等人使用刮涂法在空氣環境條件下使用PEDOT∶PSS與異丙醇體積比為1∶3的混合溶液制備空穴傳輸層,異丙醇的加入降低了溶液的表面張力,改善了空穴傳輸層與鈣鈦礦活性層以及電極的界面接觸,所制備器件的最高轉換效率達到10.44%[36],器件結構如圖2(a)所示。Jong H. Kim等人將刮涂制備的空穴傳輸層PEDOT∶PSS和電子傳輸層PC61BM在室溫下干燥40 min,在該過程中溶劑N,N-二甲基甲酰胺(DMF)基本蒸發完畢,之后進行90 ℃下2 h的退火,制備器件的最大轉換效率為9.52%[13]。鈣鈦礦薄膜沉積后處理過程如圖2(b)所示,在退火前加入了室溫下的溶劑干燥步驟。溶劑對薄膜質量的影響較大,緩慢而充分的蒸發有利于形成均勻致密的薄膜,表面形貌的改善使活性層和電荷傳輸層獲得了更好的界面接觸,因此光伏性能得到了顯著提高。此外,旋涂法制備的參考器件在空氣中放置一段時間后其光伏性能下降較快,而刮涂法制備的器件因具有良好的界面接觸,其環境穩定性相對較高。Kyeongil Hwang等人將雙三氟甲烷磺酰亞胺鋰(Li-TFSI)和4-叔丁基吡啶(TBP)摻雜的聚-3己基噻吩(P3HT)作為空穴傳輸層,在狹縫式涂布速度為7 mm/s時所制備器件的轉換效率達到11.58%[18]。添加劑的加入提高了空穴傳輸層的穩定性和電導率并改善了空穴傳輸層與鈣鈦礦的界面,對太陽能電池的開路電壓有一定的提升作用。2016年,Hyungcheol Back等人在PEDOT:PSS中通過加入聚對苯乙烯磺酸(PSSH)對PEDOT∶PSS進行優化,制備的面積為15 mm×40 mm的鈣鈦礦薄膜具有良好的均勻性和表面覆蓋度,器件的轉換效率從6%提高到10.15%[37]。如圖2(c)所示,鈣鈦礦溶液和加入PSSH的PEDOT∶PSS之間的界面層存在較強的靜電作用,這增加了空穴傳輸層上鈣鈦礦薄膜的覆蓋率,并改善了薄膜的均勻性和結晶度。2018年,Yumin Zhang等人通過絲網印刷制備了添加1.2%鎵銦錫合金的碳電極,所制備鈣鈦礦太陽能電池的最高轉換效率為13.51%,參考器件的轉換效率為10.69%[38]。如圖2(d)所示,由于金屬顆粒具有較高的密度和流動性,其傾向于聚集在碳電極和鈣鈦礦層之間,其優良的導電性為界面增加了空穴輸運通道,這增強了鈣鈦礦層與碳電極界面的空穴萃取,使載流子聚集和復合的可能性降低,優化了兩者的接觸性能。

圖2 界面層調控方法及結果 Fig.2 Regulation methods and results for interface layer

3.2 活性層調控

鈣鈦礦活性層是太陽能電池中光電轉換的關鍵結構,對其化學組分、晶粒生長等方面進行優化可以改善鈣鈦礦太陽能電池的性能,從而提高器件的開路電壓、短路電流、光電轉化效率等。本節主要從添加劑工程和工藝調控兩方面論述活性層調控策略。

3.2.1 添加劑工程

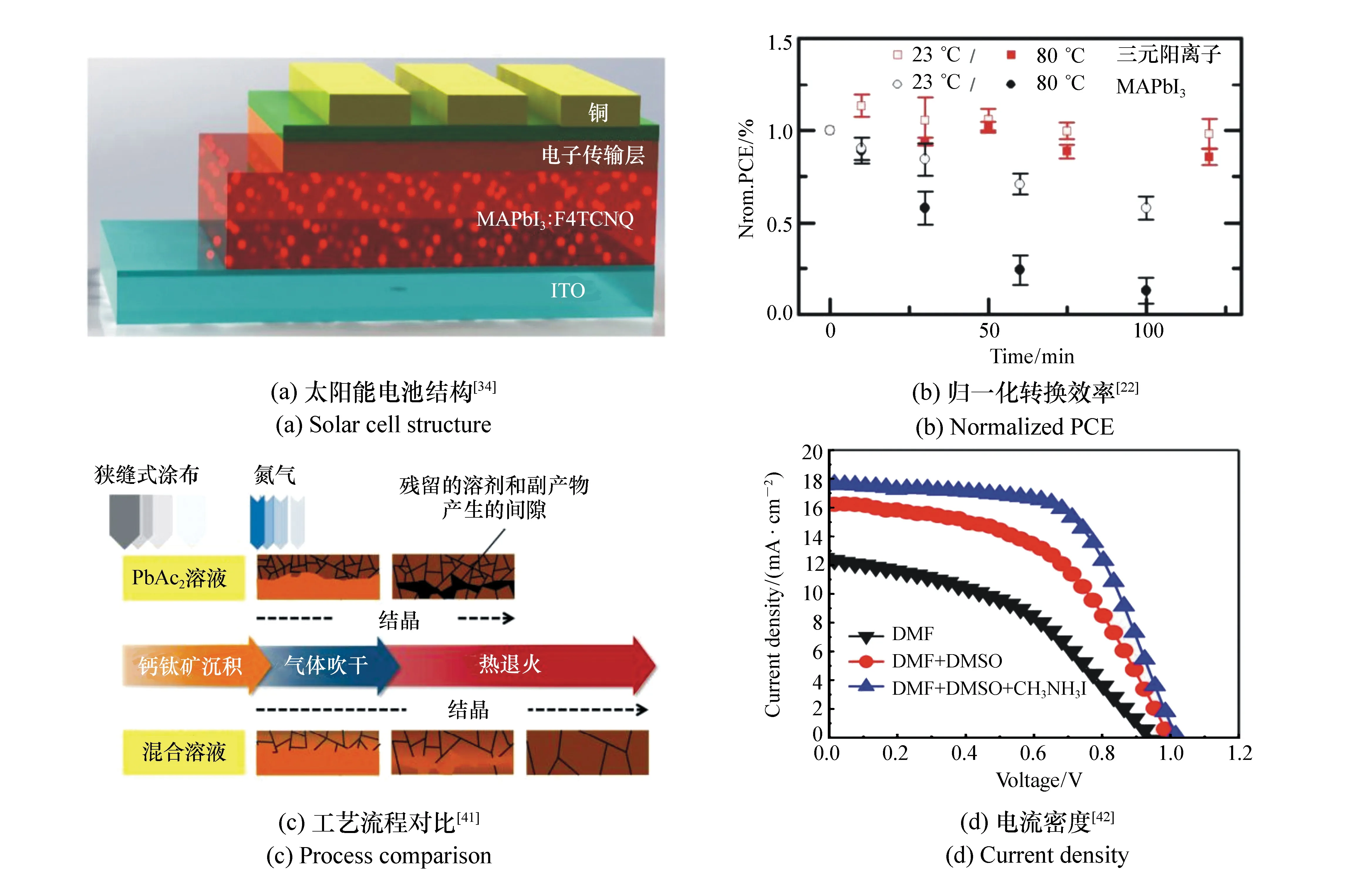

在制備鈣鈦礦活性層的溶液中加入添加劑可以控制晶粒尺寸、晶界、形貌以及缺陷以提高光伏性能和穩定性。2015年,Shao-Gang Li等人將CH3NH3Cl作為添加劑對鈣鈦礦型薄膜的形貌和結構進行優化,其將PbI2、CH3NH3I和CH3NH3Cl以1∶(1-x)∶x的比例配制鈣鈦礦溶液,并使用噴墨打印技術在TiO2上制備了形貌平整、性能穩定的CH3NH3PbI3薄膜,最終得出x=0.6時器件轉換效率最高可達到12.3%[39]。2016年,Sae-Mi Park等人將N-環己基吡咯烷酮(CHP)作為添加劑為鈣鈦礦太陽能電池活性層提供了更好的形貌控制,在CHP與CH3NH3I體積比為1∶99時,在連續輥涂的條件下得到了轉換效率為7.36%的器件,而未添加CHP的參考器件的轉換效率為6.42%[40]。2018年,Wu-Qiang Wu等人將p型雜質四氟四氰基醌二甲烷(F4TCNQ)加入CH3NH3PbI3溶液中,刮涂法制備鈣鈦礦太陽能電池的轉換效率與未摻雜器件相比提高了將近1倍,達到20.2%[34],其太陽能電池結構如圖3(a)所示。F4TCNQ的加入增加了鈣鈦礦的功函數,ITO/CH3NH3PbI3∶F4TCNQ界面處產生了向上的能帶彎曲,二者的能級更加匹配。以上變化促進了鈣鈦礦層到ITO的空穴轉移,因此載流子濃度大幅增加,串聯電阻減小。Florian Mathies等人在鈣鈦礦溶液中摻入碘化銫,獲得了轉換效率為12.9%的銫-甲脒-甲胺三元陽離子鈣鈦礦太陽能電池[22]。如圖3(b)所示,在23 ℃的環境條件下放置100 min后,CH3NH3PbI3鈣鈦礦太陽能電池的歸一化轉換效率有接近50%的下降,而三元陽離子鈣鈦礦太陽能電池的歸一化轉換效率在80 ℃下僅有10%的輕微下降。這說明少量銫(<15%)的加入使器件具有更高的轉換效率以及熱穩定性,這主要得益于鈣鈦礦薄膜結晶度的改善。Donmin Lee等人采用PbAc2和PbCl2的混合溶液并利用狹縫式涂布制備了鈣鈦礦薄膜,在二者的摩爾比為8∶2時得到了轉換效率為13.3%的鈣鈦礦太陽能電池[41]。如圖3(c)所示,單一的PbAc2溶液在狹縫式涂布后的結晶過程中容易產生間隙,而PbAc2和少量PbCl2的混合溶液中,前者有助于鈣鈦礦薄膜的快速結晶和完全覆蓋,后者改善了薄膜晶粒尺寸和形貌,因此制備的鈣鈦礦薄膜更加均勻致密,這是使用單一含鉛溶液很難實現的。Yongyi Peng等人使用二甲基亞砜(DMSO)和二甲基甲酰胺(DMF)的混合物作為溶劑,并在鈣鈦礦溶液中加入過量的CH3NH3I,最終在空氣環境條件下采用一步法刮涂制備CH3NH3PbI3薄膜,在DMSO和DMF體積比為1∶10、CH3NH3I超量6.3%時得到了轉換效率為10.92%的太陽能電池[42],圖3(d)所示的電流密度可以直觀地表明混合溶劑和超量的CH3NH3I對于太陽能電池光電特性的提升有著明顯的幫助。在DMF中加入少量DMSO可延緩鈣鈦礦薄膜的結晶過程,這對晶體內部的致密結構以及成膜的均勻性有較大改善。鈣鈦礦溶液中過量的CH3NH3I在退火過程中能夠促進晶粒的擇優取向生長,從而獲得了較大的晶粒,進一步提高了薄膜的光滑度和致密性。

圖3 添加劑工程調控方法及結果 Fig.3 Additive engineering regulation method and results

3.2.2 工藝調控

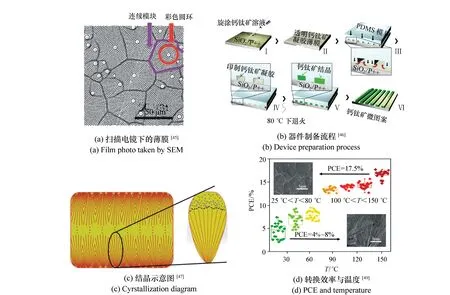

在鈣鈦礦薄膜的沉積過程以及退火過程中調整溫度、印刷層數、干燥時間等工藝條件可以調控活性層的性質,并探索出最優的制備條件。2015年,Yehao Deng等人利用重結晶純化的CH3NH3I配制鈣鈦礦溶液,在PEDOT∶PSS上刮涂制備了載流子擴散長度達3.5 μm的CH3NH3PbI3薄膜,并獲得了15.1%的轉換效率[43]。使用去除雜質的CH3NH3I所制備的鈣鈦礦薄膜表面各區域具有良好的連接,在較大范圍內沒有明顯間隙。晶體質量的改善對提高載流子壽命有很大的促進作用,這對實現大面積連續無針孔的鈣鈦礦薄膜至關重要。此外,與旋涂法制備的參考器件相比,刮涂法形成的薄膜晶粒較大、載流子擴散長度較長。Stefano Razza等人利用100 ℃、17 m3/s的高溫氣流快速蒸發刮涂后殘留的溶劑來控制PbI2的結晶,并獲得了光滑致密的PbI2層,此后將其浸入CH3NH3I溶液中形成CH3NH3PbI3薄膜,最終在0.1 cm2的器件面積下獲得了13.3%的轉換效率[44]。Yehao Deng等人發現當鈣鈦礦溶液濃度低于350 mg/mL時,刮涂制備的CH3NH3PbI3薄膜具有鮮艷的色彩,通過調節刮涂溫度和鈣鈦礦溶液的濃度,薄膜上連續模塊的直徑可從20 μm連續調整到100 μm,彩色圓環的環間距可從2 μm調整到6 μm[45],圖4(a)是掃描電子顯微鏡拍攝的薄膜照片。除此之外,該類器件的轉換效率為12.2%,達到類似方法所制備標準黑色器件轉換效率的80%左右,可見這種制備大面積鈣鈦礦薄膜的方法并不會顯著降低薄膜的光電性能。Mohan Ramesh等人利用噴涂法制備鈣鈦礦薄膜,通過使用不同的溶液體積來控制膜厚,當CH3NH3I與PbI2的摩爾比為1∶0.75、噴涂量為150 μL、基體溫度為50 ℃、噴涂后退火溫度為100 ℃時,獲得了最佳的器件性能和最高的薄膜覆蓋率,其轉換效率為10.2%[26]。2016年,David K. Mohamad等人在空氣環境條件下通過控制噴頭移動速度、溶液濃度和基體溫度等因素調整噴涂制備的鈣鈦礦活性層和電子傳輸層的厚度以及成膜質量,并在活性層沉積之后進行紅外熱退火,得到了轉換效率為9.9%的鈣鈦礦太陽能電池,在氮氣氛圍下使用旋涂法制備的參考器件的轉換效率為12.8%[32]。Beomjin Jeong等人將溶解在高沸點溶劑二甲基亞砜(DMSO)中的鈣鈦礦溶液旋涂到SiO2襯底上,隨后將薄膜轉移到等離子體處理過的具有圖案的PDMS模具上,在80 ℃下處理15 min,最終將PDMS上具有圖案的鈣鈦礦薄膜在1 kPa的壓力下轉印到柔性襯底上,轉印后的鈣鈦礦薄膜的光伏性能并未產生較大的衰減[46],器件制備流程如圖4(b)所示。相比于制備鈣鈦礦太陽能電池過程中常用的溶劑——二甲基甲酰胺(DMF),DMSO的沸點為189 ℃,在室溫下蒸發速度較慢,所以旋涂制備的鈣鈦礦薄膜會處于凝膠狀態而不會迅速結晶,一定的流動性便于薄膜后續的圖案化和轉印步驟。Qiao Hu等人使用刮涂法制備了鈣鈦礦光探測器,通過改變CH3NH3PbI3的濃度,控制鈣鈦礦納米線的長度和密度,獲得了長度可達15 mm的CH3NH3PbI3納米線,光探測器在光強為36 mW/cm2時光電流與暗電流的比值可達到100,表現出較好的光響應性能[47]。在圖4(c)所示的鈣鈦礦蒸發結晶過程的示意圖中,由于襯底邊緣的鈣鈦礦溶液具有更大的暴露表面,其溶劑蒸發也更為快速,所以成為鈣鈦礦納米線的初始成核位置,鈣鈦礦納米線逐漸從邊緣向內生長。Florian Mathies等人在基底上多次噴墨印刷鈣鈦礦溶液,在印刷3次時鈣鈦礦薄膜的厚度從180 nm增加到480 nm,所制備器件在真空退火后轉換效率達11.3%,而旋涂法制備的參考器件的轉換效率為12.8%[23]。噴墨打印的次數越多,沉積的溶液越多,基板上鈣鈦礦薄膜的厚度就越厚,在一定范圍內可促進光照的充分吸收。2018年,James B.Whitaker等人通過改變狹縫式涂布所用鈣鈦礦溶液的濃度、狹縫寬度,將狹縫式涂布的鈣鈦礦薄膜室溫干燥20 min后浸泡在反溶劑中,所制備器件的轉換效率達18%[9]。因為鈣鈦礦薄膜在涂布和抗溶劑處理之間存在固有的均勻覆蓋過程,額外的室溫干燥步驟對擴大晶粒尺寸和改善表面形貌具有促進作用,實驗還驗證了室溫干燥對于旋涂法、刮涂法、噴涂法等其他印刷方法的通用性。Yongchao Ma等人使用旋涂制備鈣鈦礦薄膜,將兩層薄膜面對面組合后在一定壓力下退火,該方法制備了沿<110>晶向定向生長的CH3NH3PbI3薄膜,器件的轉換效率達到17.15%[48]。將兩個鈣鈦礦薄膜面對面退火可以調節溶劑蒸發速率,制備出高質量的鈣鈦礦薄膜,與傳統器件相比,上下膜都表現出均勻致密的形態。在一定范圍內,兩層薄膜面對面輥制的壓力越大、持續時間越長,晶粒尺寸越大。Yufei Zhong等人在刮涂法制備鈣鈦礦太陽能電池的過程中嘗試了不同的基底溫度,在中高溫(>100 ℃)下沉積CH3NH3PbI3時避免了溶劑殘留,最終在基底溫度為150 ℃時獲得了17.5%轉換效率[49]。如圖4(d)所示,在25~150 ℃內,基底溫度越高,鈣鈦礦太陽能電池的效率越高,這主要得益于薄膜結晶度的提高。

圖4 活性層調控方法及結果 Fig.4 Active layer regulation method and results

圖5 電極調控方法及結果 Fig.5 Electrode regulation method and results

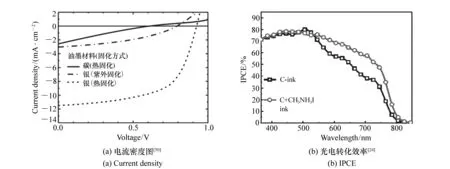

3.3 電極調控

雖然電極與鈣鈦礦層沒有直接接觸,但是電極材料穩定的導電性能及與電荷傳輸層的良好接觸對鈣鈦礦太陽能電池的長期高效穩定運行起著十分重要的作用。2015年,Thomas M.Schmidt等人在空氣環境條件下使用絲網印刷制備銀電極,鈣鈦礦太陽能電池的其余各層使用狹縫式涂布制備,在聚對苯二甲酸乙二醇酯(PET)薄膜上制備的全印刷器件的轉換效率為4.9%[50]。不同油墨和固化方式對電流密度的影響如圖5(a)所示。此外,從單個設備的印刷到連續大批量的印刷,電極的導電性能幾乎沒有衰減,這說明絲網印刷制備鈣鈦礦太陽能電池的電極是一種穩定有效的方式。Zhanhua Wei等人使用噴墨打印技術制備碳電極,并在制備鈣鈦礦活性層時將碳納米顆粒加入CH3NH3I中以抑制CH3NH3PbI3和碳電極界面的載流子復合,制備器件的轉換效率達到11.6%[24]。圖5(b)表明在波長小于550 nm時,用C+CH3NH3I油墨制備的太陽能電池與用C油墨制備的參考器件在光學特性方面差別不大,二者的光電轉化效率(IPCE)均在70%以上。在波長為550~800 nm的紅光區域,前者的IPCE明顯較高,這主要得益于碳納米顆粒對CH3NH3PbI3和碳電極界面的改善作用,C+CH3NH3I油墨抑制了界面電荷復合,提升了載流子的輸運能力,因此對太陽能電池的性能有較大提升效果。

4 挑戰和前景

目前轉換效率較高的鈣鈦礦太陽能電池面積基本在0.1 cm2左右,面積大于1 cm2的鈣鈦礦太陽能電池的報道比較有限,但大面積且均勻的鈣鈦礦薄膜對于工業應用是必不可少的,本綜述所引用的文獻中鈣鈦礦太陽能電池面積最大為100 cm2[44]。相比于旋涂法,印刷制備的鈣鈦礦太陽能電池在實現太陽能到電能的高效率轉換方面還有待提高,但如今許多有望實現更高效率的改進方法已經被廣泛研究,科研人員在鈣鈦礦各層化學組成、制備工藝等方面進行了不懈的探索,與此同時,轉換效率也正在穩步提升。

鈣鈦礦太陽能電池的長期穩定性一直是亟待突破的瓶頸,在公布的大多數數據中,器件壽命常指在黑暗、惰性氣體氛圍中保存的時間,但考慮商業應用時太陽能電池需要在高濕度、高溫度、大溫差的條件下工作,器件壽命的偏差會比較大。在實際應用中,為提高鈣鈦礦太陽能電池的壽命需要對其進行良好的封裝,這增加了額外的費用,而更高的薄膜質量則可以從更深層次上提高器件的穩定性。上文已指出,印刷制備的薄膜相對比較均勻,致密的表面有助于阻隔各種物質,因此鈣鈦礦活性層的降解失效也會減慢。對于鈣鈦礦活性層中所含鉛元素的毒性這一問題,可以開發無鉛的吸收層材料,但目前無鉛鈣鈦礦的性能與含鉛器件的差距仍然較大,因此制定相應的回收策略是一種有效的解決方法[51],對于其他危害較大的溶劑,則可以尋找性能相近的替代品[52]。

總之,開發新一代高效率、低成本、大面積、長壽命、低毒性、高重復性的制備方法是大勢所趨,而印刷制備鈣鈦礦太陽能電池的方法正是實現上述目標的有效嘗試。