鈰摻雜稀土鹵化物單晶的處理方法

劉建軍,李海林,王 瑞,王 佳,丁雨憧

(中國電子科技集團公司第二十六研究所,重慶 400060)

0 引言

閃爍體是指在高能粒子(X射線或γ射線)的照射下會發出紫外光、可見光或紅外光的材料,包括粉體、透明多晶、單晶、玻璃體、塑料或液體等多種形式的材料。閃爍晶體與光電倍增管結合,可用于核輻射探測,廣泛應用于高能物理、核物理、放射醫學、油井勘探、防爆檢測等領域,成為人工晶體家族中的新寵。

目前閃爍晶體中廣泛使用的主要是具有高光輸出特性的堿金屬碘化物系列晶體(Tl∶NaI,Tl∶CsI和Na∶CsI)。然而,碘化物系列晶體的閃爍衰減時間都大于100 ns,有的甚至長達1 μs(Tl∶NaI為230 ns,Tl∶CsI為1 000 ns),其時間分辨率差,限制了其在積分技術領域的應用,如醫學成像領域——正電子發射斷層掃描(PET)和單光子發射計算機斷層掃描(SPECT)。

目前,Bi4Ge3O12(BGO)仍是PET系統中應用最多的閃爍體,占領了50%以上的市場份額。但BGO的光產額只有NaI的15%,且BGO和NaI的發光衰減時間都較長(200~300 ns)[1],時間分辨率低,降低了PET成像的質量。比較有優勢的Ce2x∶Lu2(1-x)SiO5、Ce2x∶Lu2(1-x)Si2O7、Ce2x∶Gd2(1-x)SiO5和Cex∶Lu(1-x)AlO3等晶體,由于熔點高(Ce2x∶Lu2(1-x)SiO5約2 200 ℃),生長難度大,價格高和镥同位素本底較高等缺點,在PET系統中僅獲得少量的應用。

新型鹵化鑭閃爍晶體Ce∶LnX3(Ln=La,Lu,Gd,Y;X=Cl,Br)具有光輸出效率高,衰減快,能量分辨率高及生長溫度低等特點,在醫學成像技術中有巨大的應用前景[2-4]。其中,具有代表性的鹵化鑭晶體為LaCl3和LaBr3,無色透明,六方晶系,空間點群為P63/m,UCl3型結構。1999年發現了新型閃爍晶體LaC13,其密度為3.86 g/cm3,熔點為859 ℃。2001年發現一種新晶體LaBr3,其密度為5.29 g/cm3,熔點為783 ℃。Ce∶LaBr3具有光輸出高,響應快,優異的能量分辨率和時間分辨率,與LaC13相比,在較低的Ce濃度下,其具有最好的閃爍性能,且密度較大。據文獻[5-6]報道,鈰摻雜濃度為5%(原子分數)的溴化鑭晶體,在662 keV能量激發下,其能量分辨率可達2.6%(甚至可達2.0%),光差額高達80 000 ph/MeV,閃爍衰減時間為16 ns。

稀土鹵化物單晶很難獲得。這主要是由于稀土鹵化鑭原料對水和氧很敏感,在原料制備、晶體生長過程中,其與水和氧發生了不可逆的化學反應,形成溴氧化鑭等雜質。目前國際上大多采用無水原料在石英坩堝真空封裝的條件下生長晶體來克服這個難點。此外,鹵化鑭晶體生長還有一個難點,即原料在較高溫度下揮發性較大,且晶體不同方向的熱膨脹系數差異大,導致在生長過程中石英管易破裂,晶體易開裂,從而影響晶體的質量和成品率,增加了晶體生長的成本。由于晶體生長一般是在較大的溫度梯度下進行,在冷卻過程中晶體內部存在機械應力和熱應力,導致了晶體在生長及后期加工過程中易開裂,從而更難獲得用于閃爍探測器的大塊器件。

當晶體內部的熱應力超過晶體本身的塑性形變時,即可引起晶體開裂。通常可通過優化晶體生長工藝參數的方式降低晶體內部的熱應力,以減輕或避免晶體在生長和后續降溫過程中發生開裂。在最理想的情況下,可保證晶體在生長和后續降溫過程中不發生開裂,然而晶體中仍存在大部分的殘留應力。在晶體后續加工過程中,晶體內部的殘留應力會導致在晶體以上工藝過程中發生開裂。特別是對于鹵化鑭晶體而言,由于晶體熱膨脹系數各項異性差異大(如溴化鑭晶體,晶軸常數a軸熱膨脹系數為8×10-6/K,c軸熱膨脹系數為22×10-6/K),晶體內部熱應力大,在生長后期的降溫過程和后續加工很易開裂,這個問題在大尺寸晶體生長中表現明顯,因而難以獲得大尺寸閃爍晶體器件。

1 研究內容

為了解決晶體內部應力大,難以獲得大尺寸器件的難題,常在晶體生長的后期引入特殊熱處理方法,改善晶體極易開裂的問題。晶體原位退火工藝可有效地減輕稀土摻雜鹵化物單晶開裂的問題,但還存在以下主要不足:

1) 專用于晶體生長的坩堝下降爐溫度梯度大(≥10 ℃/cm),難以獲得原位工藝所需的小溫梯退火溫場。特別是對于直徑大,等徑長度長的晶體退火而言,現有的爐體溫場難以達到退火的工藝要求,溫場結構改造難度大,較費時費力。

2) 晶體原位退火對工藝處理氣氛提出了較高的要求,晶體生長爐一般難以滿足退火工藝需要。

3) 使用晶體生長爐進行晶體原位退火,占用了晶體生長設備,設備利用率低,增加了晶體生產成本。

針對晶體內部存在的熱應力導致易開裂的問題,本文提供了一種鈰摻雜稀土鹵化物單晶的處理方法,其關鍵工藝過程及要求如下:

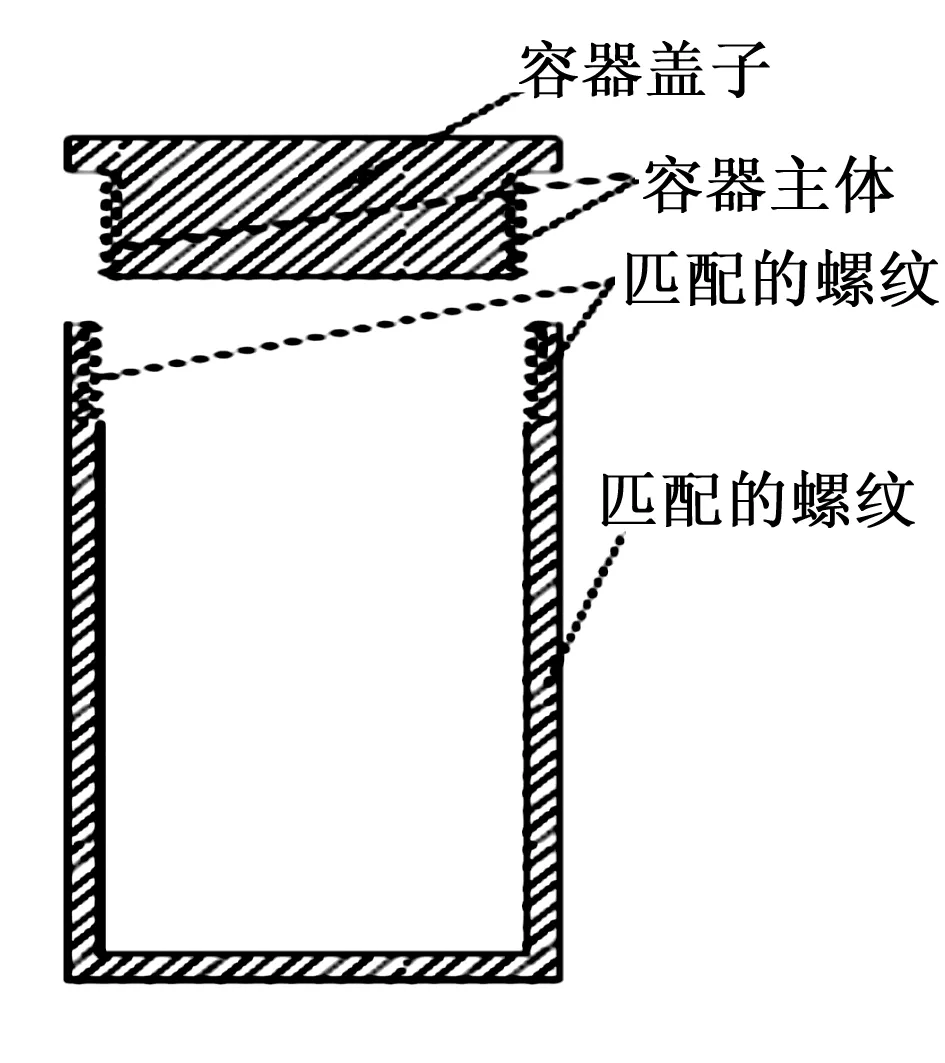

1) 在絕水、絕氧的條件(水、氧的含量小于10×10-6,如在氮氣處理的手套箱內)下,將待處理的鈰摻雜稀土鹵化物單晶置于高純石墨密閉容器中,高純石墨密閉容器的結構如圖1所示。擰上容器蓋子,并于容器蓋子與容器開口連接處纏繞彈性自封膜。

圖1 高純石墨密閉容器

用于放置待處理鈰摻雜稀土鹵化物單晶的容器要求如下:

a.容器必須密閉性良好。

b.不能與待處理鈰摻雜稀土鹵化物單晶反應。

鉑金、石英、石墨等材料是較常用可選的材料,從成本、操作便利性、循環利用等因素考慮,石墨容器是最佳選擇。帶蓋子、可重復使用的高純石墨容器,作為熱退火處理的容器。石墨材料(活性炭)也作為非真空條件下生長稀土鹵化鑭晶體的添加劑,以防稀土鹵化物與水和氧氣發生化學反應。

2) 密閉容器在溫場中的放置。將裝有待處理的鈰摻雜稀土鹵化物單晶的高純石墨密閉容器轉移至水平管式爐中心,如圖2所示。通過調整氧化鋁保溫泡沫磚的高度和位置,保證了待處理的鈰摻雜稀土鹵化物單晶處于退火爐爐腔的均勻溫場中。退火爐爐腔是軸對稱的圓管,圓管可為石英材質或剛玉材質,圓管兩端的進、出氣口分別配有密封圈,以保證其密封性。爐腔外面是加熱體,加熱方式可選用電爐絲、硅碳棒、硅鉬等電阻加熱,其加熱過程由程序精確控制,溫度控制精度為±0.1 ℃。

圖2 水平管式爐

退火爐內溫度分布是退火去除晶體熱應力的另一個重要參數。晶體內部殘留應力主要是由于晶體生長過程中大的溫度梯度(一般大于10 ℃/cm)及晶體與生長坩堝內壁脫落等過程中形成的。因此,溫度均勻分布的爐內溫場設計對減少鈰摻雜稀土鹵化物單晶內的熱應力至關重要。經過多次工藝驗證,退火晶體內部任意兩點之間梯度小于10 ℃/cm較合適。

3) 工藝氣氛要求。在此工藝過程中需對密閉容器進行抽真空及通入保護性氣體處理。首先,關閉進氣口開關,從出氣口將退火爐爐腔抽氣至真空(真空度優于10-3Pa);然后,關閉出氣口開關,打開進氣口,通入保護性氣體。重復前述操作3次,確保爐腔內水、氧指標小于5×10-6,調整進氣口至出氣口氣體流量,保持保護性氣體的恒定流量為10~15 L/min。

在保護性氛圍下進行退火,避免了晶體與水和氧發生化學反應。保護性氣氛可以是真空、惰性氣體(高純氮氣、氬氣等)、含鹵化氫氣體(HCl、HBr、HI)或其混合氣體。從成本、環保、實驗便利性等方面考慮,高純氮氣或氬氣等惰性氣體是較理想的保護氣體。

4) 退火溫度設置要求。退火處理包括緩慢升溫至特定的退火溫度,恒溫2 h以上,再緩慢降溫至室溫。

退火處理結束后,小心取出高純石墨密閉容器,轉移至手套箱,關閉保護性氣體。

2 結果分析

圖3 25.4 mm×25.4 mm Ce∶LaBr3器件能譜圖

晶體退火時,工藝溫度和時間是重要的2個參數。為減少甚至消除晶體中的殘留應力,退火保溫的溫度應接近晶體的熔化溫度Tm。晶體在高溫下通過塑性重整等達到新的平衡狀態,其內部微結構、應力重新分布,達到改善其韌性等機械性能以及光學、電學性能的目的。對于鈰摻雜稀土鹵化物單晶而言,退火保溫溫度在0.9Tm~Tm內較合適。同時,晶體材料塑性重整達到新的平衡需要一定時間,隨著晶體尺寸增大,所需時間越長,高溫保溫時間一般從2~100 h不等。

此外,退火工藝中,退火的成敗與升溫及降溫速率有關。退火初期,晶體處于未退火狀態,存在較大應力,升溫速率過高易引起晶體發生開裂,升溫速率應小于20 ℃/h,最好小于5 ℃/h;退火后期的降溫冷卻過程中,降溫速率也不宜太大,否則會在晶體中重新建立新的熱殘留應力。