某款新能源純電動車輛的NVH 問題分析與解決

郜可峰,陳佳偉,鄒天鳴

(上海汽車集團股份有限公司技術中心,上海 201804)

引言

目前多數OEM 廠家對于電動汽車研究開發的重點是動力總成的集成和控制,對于其振動和噪聲的研究尚未引起重視[1]。然而不同于傳統內燃機汽車,新能源汽車在運行時因為不再有內燃機的全時工作,發動機噪音明顯下降。正是由于這樣的“安靜”, 使客戶對車輛傳動系統的噪聲更加敏感。如何辨別真正噪音的存在,找到導致噪音的產生機理,并通過設計定義或是制造過程控制來消除噪音的影響,開發出令客戶滿意的新能源車輛產品成為當前新能源電動車輛開發過程中,許多OEM 廠家即將面臨的重要問題。

1 某款純電動汽車NVH 問題現狀

1.1 車輛基本信息

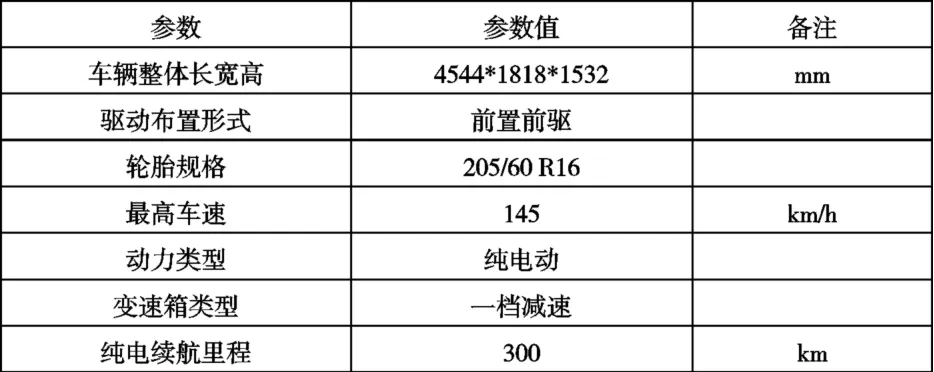

某款型號為EV300 電動汽車是國內某知名OEM 開發的純電動乘用車產品,車輛一上市便受到廣大客戶的追捧,銷量喜人。該款產品的基本信息參數如下表1。

表1 車輛基本參數

1.2 車輛動力系統

車輛的基本傳動原理如圖1。從圖中可見,車輛以電動機為動力輸出,通過花鍵軸的連接,將動力輸出到減速裝置,減速裝置為單一速比的兩級減速裝置。之后動力通過差速器總成,經由半軸輸出到車輛的驅動輪,完成動力的輸出。

圖1 車輛的基本傳動原理

1.3 NVH 問題描述

在售后問題的分析抱怨中,發現抱怨問題最多的類別是NVH 問題。某些客戶提出在個別工況下存在異響。問題的描述為,整車勻速保持車速60-70km/h 范圍,對應電機轉速3700-4200 rpm,存在“嗚嗚嗚”人耳可識別噪聲,客戶描述嘯叫程度讓人無法接受。為了分析問題的產生機理和類型,須結合車輛的參數和傳動機理,通過NVH 試驗測試,對問題進行展開分析。

2 問題分析

2.1 階次分析方法

在純電車型上由于驅動電機取代了發動機,故將電機轉速作為傳動主軸振動的基礎頻率[2]。而階次代表的是基礎頻率的倍數。例如,與基礎頻率相當的振動頻率被稱為第一階(First Order);振動頻率對應基礎頻率的2 倍的諧振頻率為第二階(Second Order),以此類推[2]。

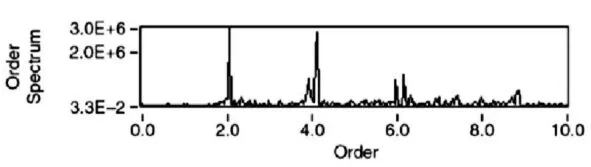

階次跟蹤分析法主要是采用等角度采樣信號,即同步采樣信號,保證在信號每一周期內都保持同樣的采樣點數。再對角度域穩態信號進行FFT(Fast Fourier Transformation),即為快速傅里葉變換則可以得到清晰的圖譜,即階次譜[3],如圖2:

圖2 階次譜

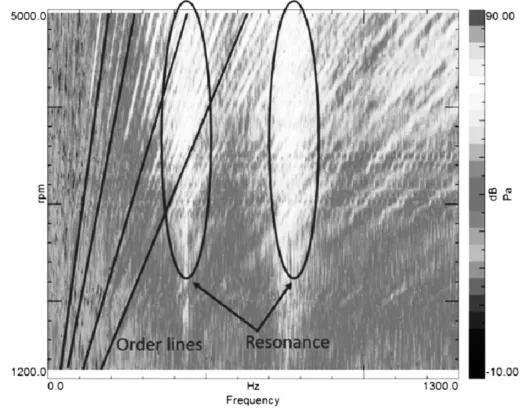

將階次譜按照轉速先后順序堆放在一起,并用顏色深淺表示幅值,即得到了階次的color map,如圖3:

圖3 color map

2.2 固有階次計算

為查明問題發生的機理,在對問題進行試驗分析前,先對傳動系統固有階次計算進行計算。車輛的永磁同步電機固有特性為72 階,經由內外花鍵配合和減速裝置連接,減速器部分是二級減速轉置,傳動系統的齒數和固有階次經過計算后如表2 中所列:

表2 減速器裝置固有階次預分析

通過對問題抱怨車輛在車異響信號和動力源轉速的對比性能測試分析,測得異響階次為12.2 階。對照表2 即能很快鎖定異響來源,鎖定問題部件為主減速齒輪副。

2.3 故障零件的階次與分貝值實測分析

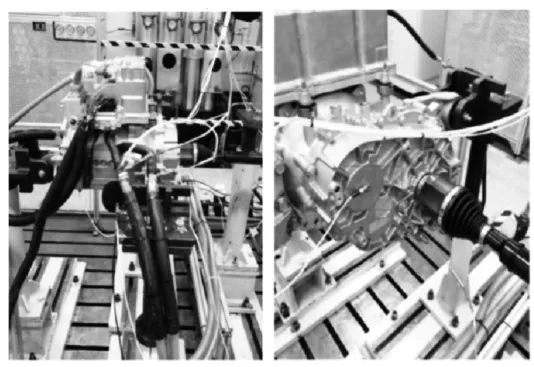

為了進一步分析確認異響產生的原因,將售后故障件驅動系統#1 和正常驅動系統#2 進行對比,利用HEAD Acoustic 測試系統(中文名稱,海德聲科測試系統)采集NVH 參數。在工程臺架上將電機轉速恒定控制在4000rpm,測試不同扭矩下驅動系統近場聲壓的分貝值(圖4 左)和電機后軸承座振動加速度(圖4 右),進行對比測試試驗。試驗數據見表3:

圖4 左:環境噪聲的測量;右:振動加速度的測量

表3 不同扭矩下近場聲壓級和軸承座Y 向振動加速度測量

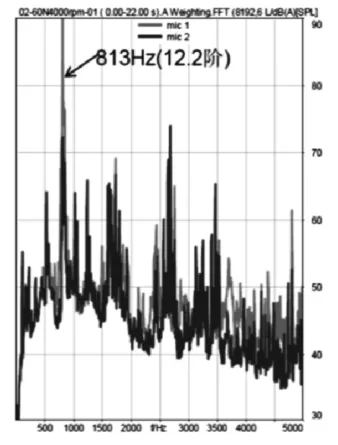

針對試驗數據的分析,受文章篇幅限制,本文只列舉電機在扭矩60Nm、轉速4000rpm 工況下的NVH 數據圖譜對比:

圖5 近場噪聲時域分析

對比噪聲分貝值時域圖譜(如圖5),可以看到#1 系統在813 Hz(對應12.2 階)下的分貝值明顯高于#2 系統。通過FFT 將其轉換為頻域后(如圖6),發現813 Hz 對應階次為12.2 階,差值近18 dB。

圖6 近場噪聲頻域分析

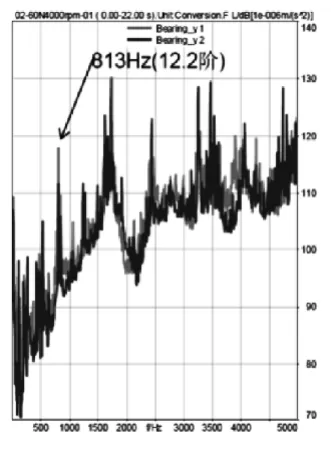

在相同扭矩和轉速工況下,對電機后軸承座Y 向振動加速度測試對比,也發現#1 系統在12.2 階下的振動加速度值也高于#2 系統約6.2 個dB。圖7 和圖8 分別為振動加速度時域與頻域圖譜。

圖7 后軸承座Y 向振動加速度時域對比

進一步分析發現,#1 和#2 驅動系統在1600 Hz 和3500 Hz 附近,都存在較高的振動加速度值,但顧客卻未產生相關抱怨,說明客戶對振動加速度的差異感知并不敏感。相較而言驅動系統的近場聲壓級對客戶的主觀感知影響更加顯著。

圖8 后軸承座Y 向振動加速度試頻域對比

綜合測試分析來看,兩臺減速箱測試音頻回放都存在12.2 階嘯叫,因扭矩不同導致嘯叫聲壓級大小存在差異。轉速為4000rpm 下,從測試數據看,扭矩為40Nm、60Nm、80Nm和100Nm 時,近場聲音12.2 階在#2 系統上的體現明顯比#1系統小,在振動加速度上的相同的階次下,也存在一定的差異,但不是客戶抱怨的重點。

3 解決方案

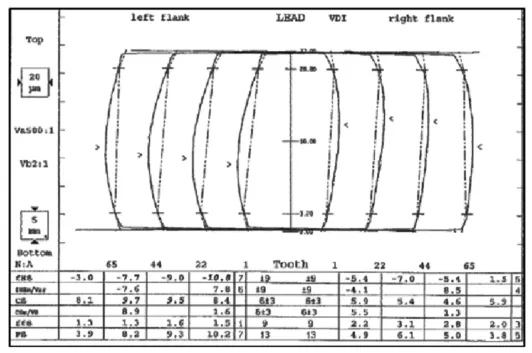

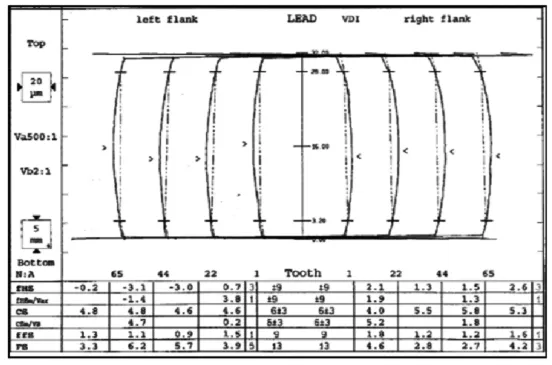

通過分析后,可以將問題鎖定為12.2 階次主減速齒輪副嘯叫。根據系統的傳動原理圖1,對#1 與#2 驅動系統的主減速主從動齒輪的齒形齒相相關參數進行測量,發現了主減速從動齒輪存在一定的差異。測量結果如下,見圖9 和圖10。

圖9 #1 系統主減從動齒輪的測量結果

對比測量結果看出,#1 系統的主減從動齒輪fHβ(齒向螺旋角誤差)和Cβ(齒向鼓形量偏差)兩個參數的實測值接近甚至超出設計的公差上限。

對齒輪傳動的該參數進行CAE 分析,

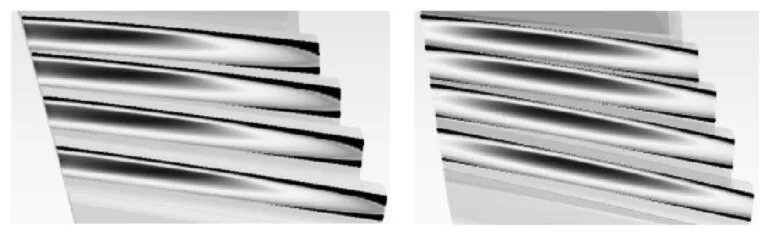

如圖11 左右圖,左圖為#1 件齒輪模型的應力分布,右圖為#2 件齒輪模型的應力分布,可見該兩項參數差異對傳動應力分布的影響。較高應力區域分布相對中心的偏移進而影響零件的NVH 特性差。

圖10 #2 系統主減從動齒輪的測量結果

圖11 齒輪CAE 模型的應力分布

考慮齒輪相關的設計標準與和制造可行性,將fHβ(齒向螺旋角誤差)公差帶由±9μ 適當收緊至±7μ;將Cβ(齒向鼓形量偏差)公差帶由原來的3-9μ 調整到3-7μ。進行相關的控制改進后,抽取改進后零件進行測試,NVH 特性達到了#2 驅動系統的相近水平,NVH 問題得到了徹底解決。限于文章篇幅,此處不再展開。

4 結論

結合實際的純電動車輛NVH 案例,通過對車輛信號采集階次分析的方法,初步鎖定問題的源頭。再通過近聲場聲壓級和振動加速度的對比測試與階次分析手段,將問題的根本原因鎖定在傳動系統的主減速齒輪系統。進一步測量齒形齒相相關參數后,查明齒輪加工參數對問題噪音的影響,并采取了生產制造和設計優化的方式,解決了問題。該問題的解決不僅大大提升了產品的客戶滿意度和產品美譽度,問題的分析和解決方法為其他產品同類問題的分析和解決也提供了很好的借鑒作用。