一種液化分離二氧化碳凈化工藝

王莉君

摘? 要:煤化工生產中,以煤炭作為原料的煤氣化生產的工藝氣中,含有大量的二氧化碳與硫化氫等氣體,采用低溫甲醇洗工藝進行工藝氣凈化處理中,對設備性能及循環量需求較多,造成煤氣化形成的工藝氣凈化處理成本與運行費用較大。該文結合二氧化碳的低溫液化分離原理,提出一種液化分離二氧化碳凈化工藝,在應用低溫甲醇洗配套設施的基礎上,促進液化分離二氧化碳的凈化處理工藝技術與有關裝置水平優化提升。

關鍵詞:液化分離;二氧化碳;凈化工藝

中圖分類號:TE645? ? ? ? ? ? ? ? ? 文獻標志碼:A

1 二氧化碳的液化變化原理分析

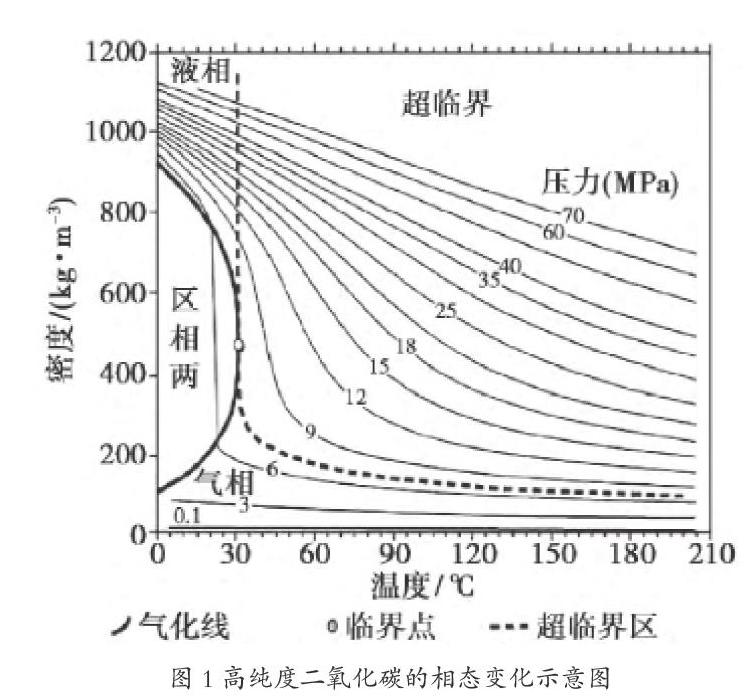

二氧化碳作為空氣中常見的一種氣態化合物,其分子結構包括1個碳原子和2個氧原子,氣態的二氧化碳在高壓低溫作用下能夠以固態形式存在,經壓縮后成為干冰,它也是導致地球溫室效應更加劇烈的主要來源。圖1為高純度二氧化碳的相態變化示意圖。

根據該圖可以看出,高純度的二氧化碳的臨界壓力值為7.38 MPa,溫度值約為31.4 ℃。一般情況下,在壓力值低于0.7 MPa的情況下,高純度的二氧化碳多以氣、固相平衡狀態存在,并且這一條件下無論溫度如何變化,其液相狀態不會存在。但是,在壓力值超過7.38 MPa、溫度超出31.4 ℃時,二氧化碳處于一種超臨界流體狀態,即二氧化碳氣體在高壓條件下的分子形態與液體形態一樣緊密,其密度相對較高,但具有氣體的易流動特點;而壓力值超出7.38 MPa、溫度處于-56.6 ℃~31.4 ℃時,二氧化碳呈密相液態形態存在;在壓力值低于7.38 MPa,同時溫度處于-56.6 ℃~31.4 ℃時,二氧化碳則為一般的液態形態存在;在溫度低于-56.6 ℃時,它則以固態形態存在;溫度高于-56.6 ℃時,以一般的氣態形態存在。

2 液化分離二氧化碳的凈化處理工藝技術

根據上述二氧化碳的低溫液化變化原理,在傳統的煤化工生產中,針對煤氣化獲取工藝氣中的二氧化碳分離處理,是采用低溫甲醇洗工藝完成,即根據二氧化碳在高壓低溫條件下能夠在甲醇中溶解的化學特征,對煤氣化獲取工藝氣中的二氧化碳進行有效液化分離,在減壓閃蒸與蒸汽氮提取富甲醇過程中進行大量的二氧化碳吸解處理,并將富含硫化氫的甲醇利用熱再生塔進行再生處理,最終形成符合生產要求的貧甲醇。值得注意的是,傳統煤化工生產中對二氧化碳的液化分離工藝中,需要對低溫甲醇吸解二氧化碳形成的富甲醇進行再生處理,導致其工藝流程相對復雜,再加上對二氧化碳進行低溫液化分離中所需的管道與設備尺寸均比較大,高壓設備數量較多,導致其工藝投資成本較大,運行費用高,煤化工生產經濟效益較低。針對這種情況,結合當前大型煤化工生產中所應用的變換工藝氣本身具有較高壓力與二氧化碳氣體含量較大等特點,結合上述二氧化碳液化分離工藝原理,采用降溫措施即能夠對工藝氣中大量二氧化碳進行液化分離。

通過上述工藝措施對煤化工生產中工藝氣中二氧化碳進行低溫液化分離時,由于煤氣化所獲取的工藝氣中含有約0.23%摩爾分數的水,其在二氧化碳低溫液化分離過程中會結冰造成堵塞,因此,在對二氧化碳進行低溫液化分離時應先進行脫水處理。其中,脫水處理可以采用噴淋甲醇降溫脫水工藝或者是分子篩脫水工藝進行。在對煤氣化獲取工藝氣進行脫水處理后,使其進入激冷器通過降溫處理,在溫度降低至-50 ℃時,進入分離罐實現對液態二氧化碳的分離處理。其中,液化分離后的工藝氣中仍然含有約12%的二氧化碳,就需要通過與其他配套的凈化工藝裝配聯合應用,對液化分離二氧化碳實現凈化處理,該文對低溫液化分離二氧化碳采用低溫甲醇洗工藝配套使用,以完成對液化分離二氧化碳的進一步凈化處理,形成針對液化分離二氧化碳的凈化工藝裝置。

對液化分離二氧化碳的低溫甲醇洗凈化處理工藝,是當前大型煤化工生產中普遍采用的氣體凈化技術,它是通過低溫甲醇實現二氧化碳液化分離后的工藝氣中對剩余二氧化碳等氣體的脫除處理,該工藝技術進行氣體凈化處理過程中需要通過外部進行低溫冷量補充,以滿足其進行氣體凈化處理的低溫需求。

3 實踐應用及成效分析

根據上述提出的液化分離二氧化碳凈化工藝技術方案,為對其工藝技術的實踐應用及成效進行驗證分析,以某煤化工生產中工藝氣的處理裝置為例,該煤化工生產企業的年產量約為90萬t,其生產中所采用的工藝氣處理裝置系統為甲醇配套地位甲醇洗工藝裝置,其中,水煤漿氣化爐的壓力為6.5 MPa。假設該煤化工生產的工藝氣處理配套裝置運行中各項進料參數如下:流量為17 334 kmol/h,溫度為40 ℃,壓力為5.5 MPa,二氧化碳摩爾分數約為30.83%、氫化硫為0.32%、水為0.23%等。對該煤化工生產的低溫甲醇洗工藝運行情況及二氧化碳物性進行分析,進行低溫甲醇洗脫水處理后,其工藝氣溫度降低為-50 ℃,同時所對應的飽和蒸氣壓為0.582 MPa,由此根據道爾頓分壓定律進行計算分析后顯示,經低溫液化分離的二氧化碳后,上述煤化工氣化生成的工藝氣中,二氧化碳的摩爾分數降低為12.2%,其中,進行低溫液化分離的二氧化碳含量約為3 679 kmol/h,液化分離比率約為68.9%。根據這一情況,隨著二氧化碳低溫液化分離后含量的大幅降低,上述煤化工氣化爐生產中吸收塔溶解熱也會明顯降低,因此可以將吸收塔配套中間冷卻器進行去除,并減少高壓換熱器,以降低整個煤化工生產的設備投資。由此可見,該文提出的液化分離二氧化碳凈化處理工藝技術,將二氧化碳低溫液化分離與低溫甲醇洗工藝結合,在煤化工生產中配套使用,以達到二氧化碳等氣體液化分離與凈化處理效果,與傳統的工藝模式相比,不僅能夠是低溫甲醇洗工藝中甲醇循環量降低30%~40%,同時整個生產工藝裝置中設備與管道的尺寸也明顯減小,減小量為30%~40%,對其工藝技術生產應用的整體投資成本節約十分明顯。

4 結語

總而言之,對液化分離二氧化碳凈化工藝的研究,有利于促進其在煤化工生產的工藝氣凈化處理中得到有效運用,從而促進煤化工生產工藝氣處理技術水平及設備裝置優化提升,具有十分積極的作用和意義。

參考文獻

[1]郭零.煤制甲醇裝置中CO2的凈化提純及廣泛應用[J].河南化工,2018,35(2):49-50.

[2]液化空氣啟用Cryocap~(TM)二氧化碳深冷捕捉系統[J].深冷技術,2016(1):5.