聚乙烯催化劑生產工藝的改進

李明曉 李莉

上海立得催化劑有限公司 (上海 201512)

改革開放以來,我國大力發展經濟,目前已進入到工業化中期階段,但經濟的快速發展是以資源、能源的高投入和環境的破壞污染作為代價的。在日趨嚴峻的環境問題面前,既要實現經濟的持續發展,又要保護賴以生存的環境,推動環境保護和經濟發展相結合,已成為我國工業發展不可回避的現實要求。污染防治主要包括清潔生產和末端治理,自環境污染問題出現,大部分治理技術主要針對生產末端產生的污染物,即通常所說的“先污染后治理”。末端治理技術的開發在一定程度上減緩了工業生產活動對環境的污染和破壞,但并未從根本上解決問題。相較于末端治理技術,清潔生產受到越來越多的關注。

上海立得催化劑有限公司生產聚乙烯催化劑,生產過程中使用粒度很小的氣溶膠作為催化劑載體,沸點較低的異戊烷和四氫呋喃作為溶劑,三氯化鈦和烷基鋁等物質作為活性成分,從原料到產品的加工處理過程中,不可避免污染物的產生,比如生產過程中載體硅膠的揚塵、原料包裝物的廢棄、溶劑回收過程中揮發性有機化合物(VOCs)的排放等。針對這種情況,對生產工藝進行改進,盡量從源頭上減少污染物的產生。

1 有機溶劑的有效利用

1.1 設備改造,提高溶劑回收效率

聚乙烯催化劑生產過程主要包括載體表面化學處理、活性組分生成及負載、催化劑還原處理3個過程,這3個過程都需要進行溶劑回收——載體表面化學處理和催化劑還原處理過程使用異戊烷作為溶劑,活性物質生成及負載過程使用到有機溶劑四氫呋喃。溶劑回收通過蒸發、水冷換熱方式進行,在以往的溶劑回收處理過程中,采用循環水冷卻,存在循環使用過程中水溫偏高,且冷卻水水質差導致冷凝器表面結垢、傳熱效率低等問題。每批次聚乙烯催化劑生產過程中:異戊烷的使用量為8000~9000 L,冷凝回收會造成1 300~1 500 L的損失;活性組分生成及負載過程四氫呋喃的使用量為3800~4500 L,蒸發冷凝回收過程會造成390~520 L的溶劑損失。

上述數據表明聚乙烯催化劑生產過程溶劑回收效率較低,損失量較大。針對該情況,進行設備改進,主要包括以下兩個方面:

(1)降低循環水溫度:增設循環水涼水塔,并將氮氣蒸發器置于涼水塔底部,采用噴淋方式將液氮冷量轉移至循環水中。

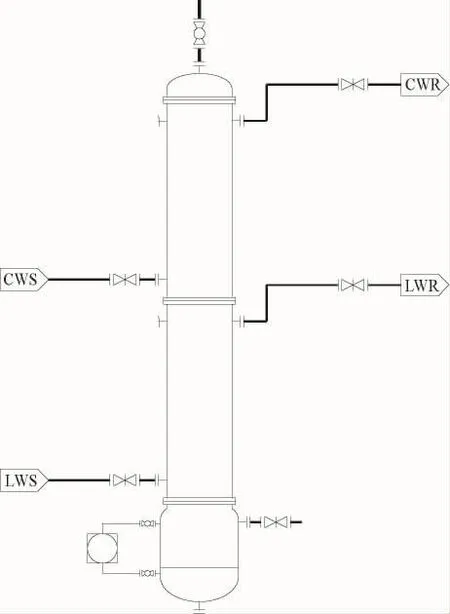

(2)冷凝器的改造:在原冷凝器下部加裝冷凍水換熱器,如圖1所示。

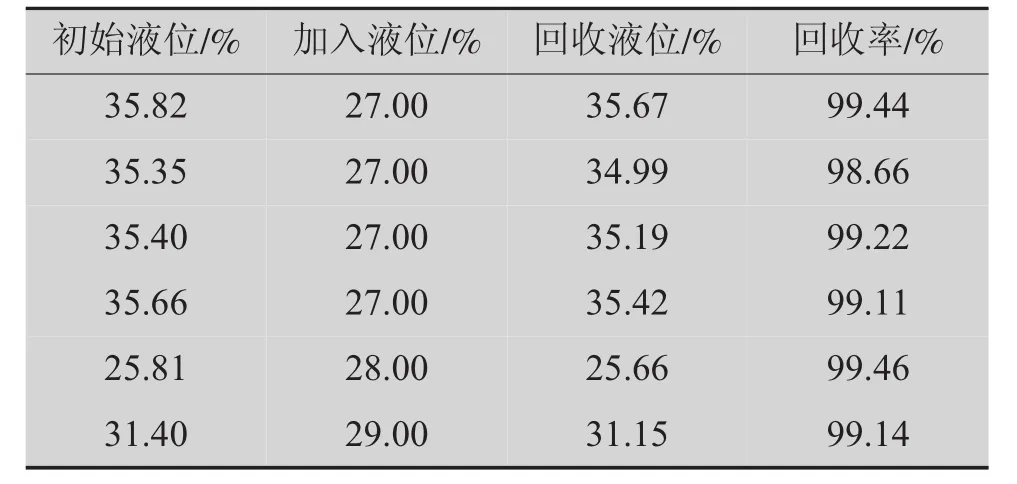

通過增加循環水冷卻塔和對冷凝器進行改造來輔助溶劑的回收利用,表1為設備改造后異戊烷回收數據統計。從表1可以看出,溶劑回收率由以往的80%多提升到98%以上,說明設備的改進減少了溶劑的損失,很好地實現了溶劑的回收再利用。

圖1 改造后的冷凝器

表1 戊烷回收數據統計

1.2 改進工藝步驟,減少廢溶劑產生

每次清洗反應釜都用到新鮮戊烷,消耗量較大。通過多次試驗優化,目前清洗釜僅使用130 L戊烷,若太少會洗不干凈,導致催化劑結片。

老基地廢戊烷由于含有大量硅膠、催化劑粉塵,無廠家接收處理。為了解決該問題,在新基地增加洗液過濾器以及廢戊烷過濾器,減少了廢戊烷中粉塵的含量。另外,通過改變操作方式,減少了在戊烷回收時粉塵的夾帶。如以前輸送好硅膠后,首先反吹過濾器,然后投用過濾器旁通,再加戊烷。這樣容易造成硅膠從旁通飄出。現改為反吹好過濾器后,先加約300 L戊烷,再投用過濾器旁通。對于雙峰洗液,加裝管道過濾器,將洗液中的硅膠、催化劑過濾后,再通過戊烷反沖洗至反應釜內,這樣不僅減少了戊烷中的粉塵含量,還提高了催化劑收率。

2 關于減少“三廢”的工藝改進

2.1 減少廢氣產生

空氣接觸會造成聚乙烯催化劑失活。為防止空氣污染,通常對溶劑罐進行氮氣保壓,且以往工藝操作過程中采用氮氣作為動力源對溶劑進行輸送,輸送時溶劑罐沖壓至400 kPa,溶劑回收時溶劑罐需泄壓至0 kPa。該操作方式不僅造成氮氣的大量浪費,且溶劑罐中氮氣排空過程還會造成夾帶,溶劑氣化隨氮氣進入放空系統,增加VOCs排放。

對工藝進行改進:將氮壓輸送改為隔膜泵輸送,通過電磁閥控制隔膜泵啟停,實現分布式控制系統(DCS)控制。查詢資料得知,21℃時,戊烷的飽和蒸汽壓為79.21 kPa,改變工藝操作條件,將溶劑罐保壓至100 kPa,減少了氮氣的使用量和排放量,并減少了溶劑損失。

2.2 廢水循環利用,減少廢水產生

(1)載體硅膠采用氮氣輔助活化的過程不可避免地會產生揚塵和酸性氣體;利用專門的除塵除酸裝置,采用堿水噴淋的方式來去除活化爐尾氣中的粉塵和酸性氣體。裝置運行一段時間后,需要將粉塵漿液排出,并清洗填料,該過程會產生大量的廢水。為此,對工藝進行改進,首先將清洗出來的廢水靜置,收集上層清澈堿水,然后將下層泥漿排放至廢固收集池,用工業水將填料清洗干凈并重新裝填。清洗填料的廢水返回除塵除酸裝置或用作日常補水,實現廢水的循環利用,從而減少了廢水的產生。

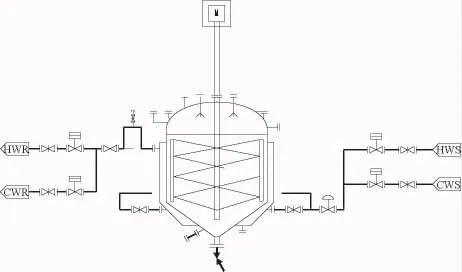

(2)以往的工藝中,反應釜采用兩臺換熱器對夾套水進行升、降溫。現取消兩臺換熱器,將循環冷卻水和循環熱水直接引入反應釜夾套內,如圖2所示。熱水罐采用蒸汽直接加熱,蒸汽冷凝水留在熱水罐中,無須工業水補水。同時通過程序控制:在反應釜升溫初期,熱水進口閥打開,冷卻水回水閥打開;延時固定時間后,冷卻水回水閥關閉,熱水回水閥打開。這樣不僅將夾套中的冷水返回到循環冷卻水系統中,還可以將熱水罐中的熱水排至循環冷卻水系統,不僅減少了循環冷卻水的補水,也減少了蒸汽凝結水的外排量。而在冷卻時,熱水球閥與冷卻水球閥同時關閉,避免了循環冷卻水污染循環熱水系統。

圖2 反應釜夾套水工藝流程改進

2.3 粉塵收集,減少廢固排放

(1)聚乙烯催化劑生產過程中,容易產生各種粉塵,污染環境,對員工身體造成傷害。因此,在生產催化劑使用的粉塵類原料加料口以及抽硅膠處,增加了粉塵收集裝置,防止粉塵飄散。對收集的粉塵,進行集中無害化處理。

(2)減少廢固產生,實現物質的循環利用,有益于減少初級資源的消耗。聚乙烯催化劑生產使用到危險液體原料,其包裝物中會存在部分殘留,這類鐵桶包裝物屬于危險廢固,處理起來存在危險。針對此種情況,根據該類原料的使用量,制作了合適的專用溶劑罐;此舉能避免生產過程中溶劑轉移存在的危險,提高產品質量,且溶劑罐能重復利用,減少了廢固的產生。

3 結語

聚乙烯催化劑生產過程中推行清潔生產,不僅減少了對環境的污染,還能提高產品質量,從源頭減少“三廢”的產生,降低末端處理的負擔。因此,在注重經濟效益的同時,推進發展清潔生產應成為公司不斷進步的風向標。