SUV汽車后背門外板尾燈匹配面起皺反彈解決方案

底曉煒,劉君君,李 錦

奇瑞商用車(安徽)有限公司(安徽蕪湖 241009)

1 引言

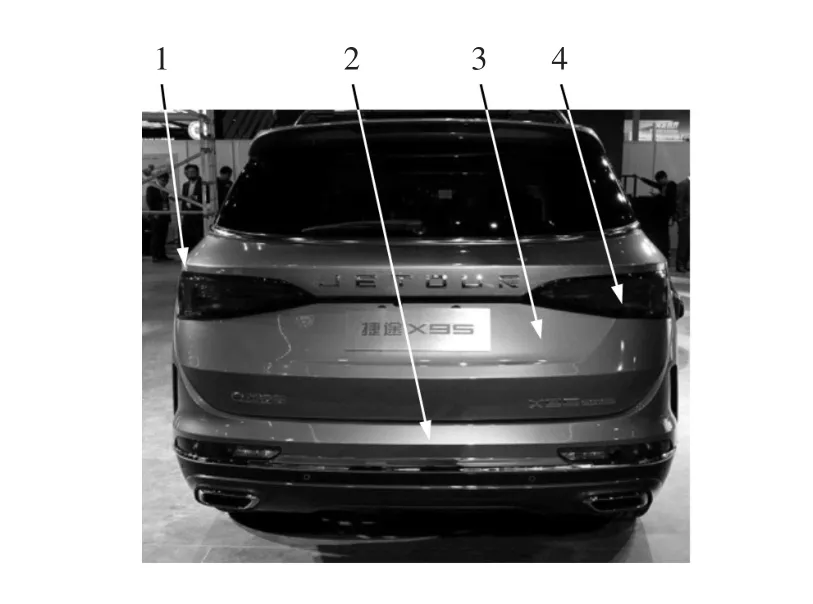

圖1 實物車型照片

SUV汽車因具有硬朗威武的外觀、更寬闊的視野、更大的使用空間及安全性等優點,越來越受到現代消費者的喜愛,各個主機廠都在大力開發SUV車型來占據市場。然而在車型開發中有很多的技術難題困擾、阻礙著研發工作,即使是在新項目車型在量產過程中相關問題也無法真正的解決,給車型帶來一定的質量影響。

后背門外板在整個汽車車身的36個大要件中屬于非常重要的制件,后背門外板在整車車身匹配中與很多制件發生匹配關系。如圖1所示,如側圍、后背門下外板、后保險杠、尾燈安裝板、尾燈塑料件,尤其是與尾燈安裝板匹配面,如圖2所示,在整車匹配中該區域是匹配焦點。如匹配面起皺不平,因縫隙過大造成焊接時電火花飛濺,容易造成安全事故;因后背門外板尾燈匹配面區域經常出現起皺、反彈等A類缺陷,給單件的整改、分總成的焊接、整車的AUDIT帶來非常大的影響。

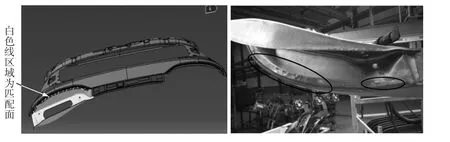

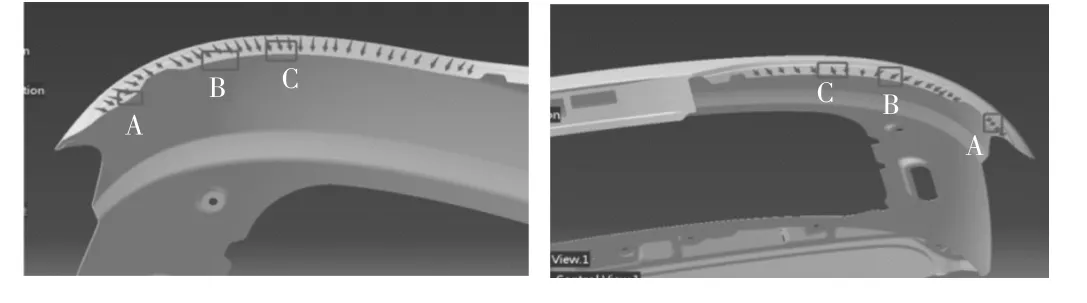

圖2 后背門外板與尾燈安裝板匹配圖

2 起皺、反彈原因分析

后背門外板模具正常的一般是在工序OP20修沖結束后,OP30整形工序對該制件尾燈匹配面進行整形工藝處理,由于在工藝初期未能對該序模具尾燈整形區域進行有效的反彈補償模擬,同時制件的特殊形狀(月牙形且弧長較長),在整形過程中就會出現內收聚料現象,即起皺現象;再加上該制件月牙弧上有一個R1.8mm的二層臺階,讓本來就起皺的弧面產生了反彈現象。

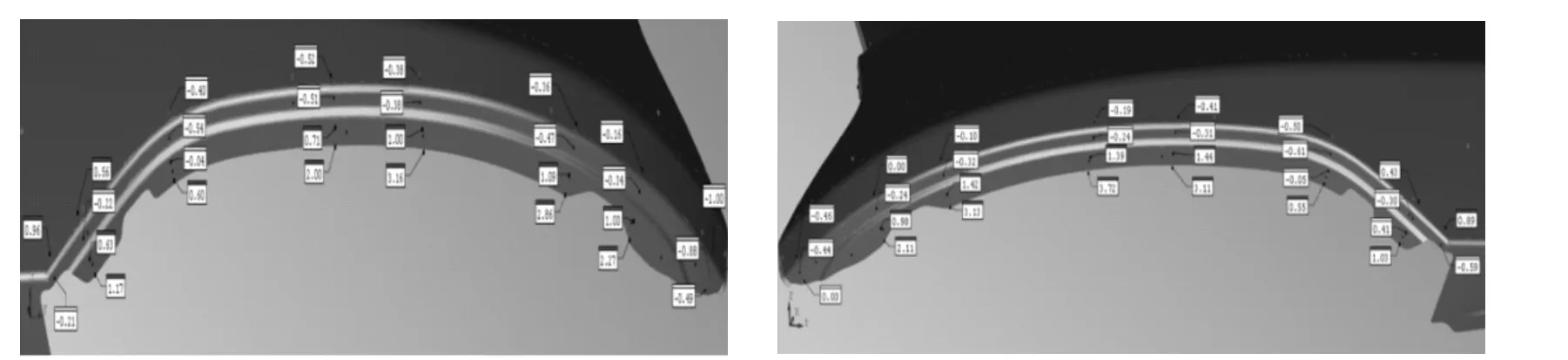

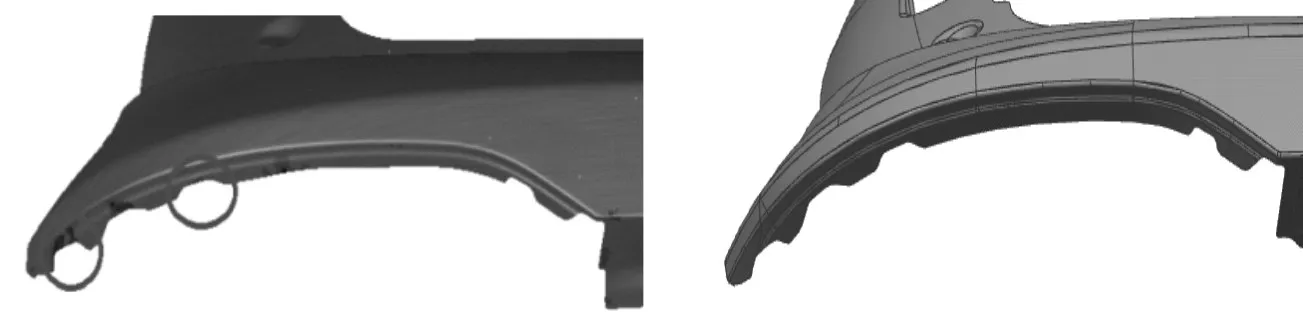

因尾燈安裝板匹配面起皺、反彈現象在OP30整形工序已產生,雖然后續模具的工作內容中包含整形內容,但是無法對此處狀態進行優化。結合公司相關的質量標準,最終的單件狀態顯然不能滿足制件的質量要求。如圖3所示單件狀態、圖4所示焊接后狀態、圖5所示三坐標對單件檢測標定結果。

圖3 單件實物照片——制件起皺

圖5 單件實物三坐標標定圖示——制件反彈

在現有的模具結構上,后背門外板的尾燈整形內容集中在OP30模具上,前期SE分析結果中產品未出現回彈及較大起皺問題,但是在實際生產過程中制件出現較大的反彈及起皺現象,反彈量最大為3.69mm,同時尾燈安裝板匹配面起皺較大。通常在整形后不會出現如此大的問題,然而在此案例中,制件的形狀造型(多一個2層臺階)是導致制件反彈的主要原因,如圖6所示。

此處2層臺的R角為R1.8mm,因此處R角較小造成制件成形過程中受到較大力的影響,模具到底回程后,R角根部將釋放大部分成形力,同時OP30側整形的翻邊角度不夠,所以才會出現制件反彈問題。

3 確定方案

通過圖7、圖8、圖9、圖10的數據模擬可以明顯看出,制件的皺在到底前2mm時未出現,完全到底后出現起皺,后續的模具也無法通過整形工作修復該缺陷。如果想通過現有結構和工藝度來改善起皺的問題,基本上很難實施。因此,該區域的起皺問題只能通過更改現模具結構、工藝來優化改善。

圖4 焊接總成實物照片——制件起皺

圖6 后背門外板尾燈安裝面二層臺階造型(制件數據與模具數據)

圖7 到底前10mm狀態

圖8 到底前5mm狀態

圖9 到底前2mm狀態

圖10 完全到底后狀態

由于制件造型為內收聚料(圖11箭頭模擬走料角度方向),在生產過程中就會出現起皺現象,最嚴重的就是圖11中A、B、C位置,最好的辦法就是在該區域開幾個工藝缺口,如圖12所示,這樣就會避開板料在成形過程中重度聚料的區域造成制件疊料、起皺現象,同時鉗工整改工作量降到最低,但是與我公司產品溝通交流后了解到此處如若增加工藝缺口后,制件的強度將會受到很大的影響,對裝車性能及安全有影響,故此方案無法實施。

圖11 尾燈匹配面成形時走料方向

圖12 開工藝缺口后的產品圖

OP30工序模具為側整形,主要對板件的尾燈匹配面、拍照區域進行整形工作。從原成形工藝看,OP30工序整形的作用是上模壓料板壓住制件以后,整形驅動塊受力后至驅動壓死(到底)狀態,此時制件R角、型面到底成形(理想狀態),因該制件的二層臺R角只有R1.8mm,成形到底壓料芯回程后,制件由于有彈性回彈,造成制件反彈。

實際成形時,過拉伸設計中多余的材料在整形刀塊的作用下向下流動,而壓料板和下模托料力不足嚴重影響了材料繼續流動。因此,在壓料板與整形刀塊接觸的部位產生嚴重積料現象。聚集的材料在模具壓力作用下發生堆積硬化,無法在OP30工序側整形時充分成形釋放,或留有很深的疊料痕跡,導致制件尾部出現起皺現象。

4 工藝優化

4.1 起皺問題整改

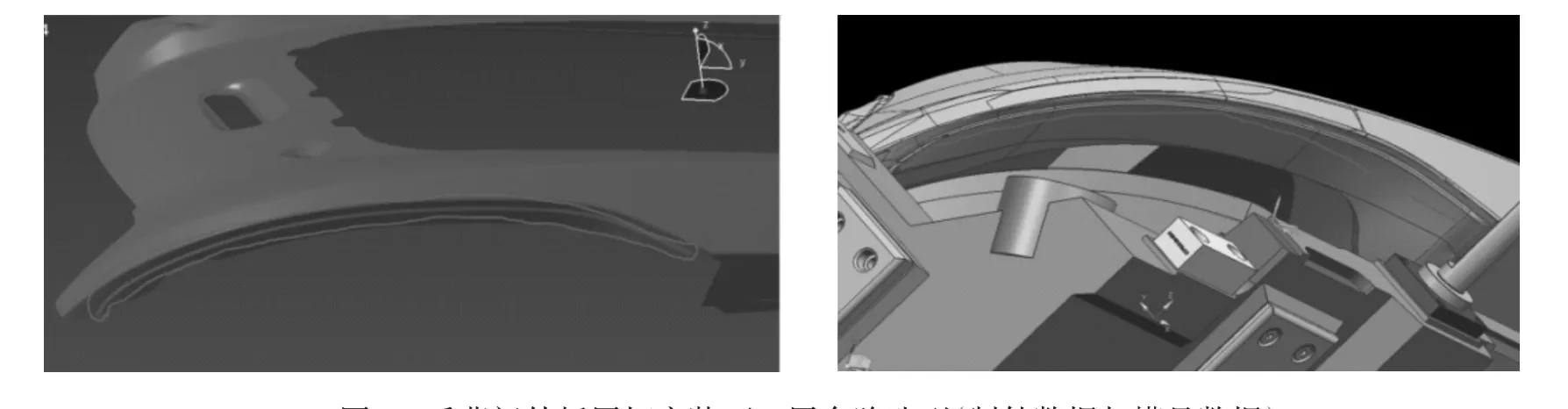

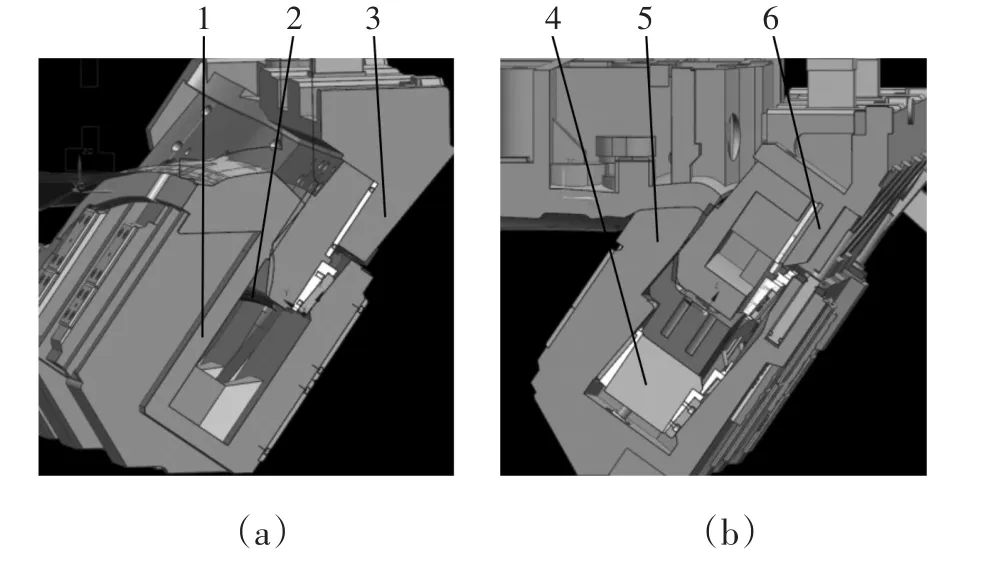

由上述分析可知,制件尾燈匹配面起皺的直接原因是OP30工序下模托料力不夠,造成上模鑲塊成形過程中板料流動速度過快從而形成起皺,在通過結構不斷的優化后發現,在OP30下模腔中增加一個托料芯以增加托料力防止板料快速流動,重點改變下模塊和壓料板造型及壓料范圍,使多余的材料在成形過程中平緩延展而避免集中在某一小范圍內,即可改善上述起皺缺陷,如圖13所示。

圖13 下模增加托料芯前后的結構對比a——增加托芯前 b——增加拖芯后1.凸模基準 2.制件 3.上模整形鑲塊4.新增托料芯 5.下模基準 6.上模整形鑲塊

4.2 反彈問題整改

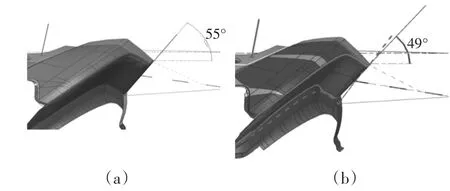

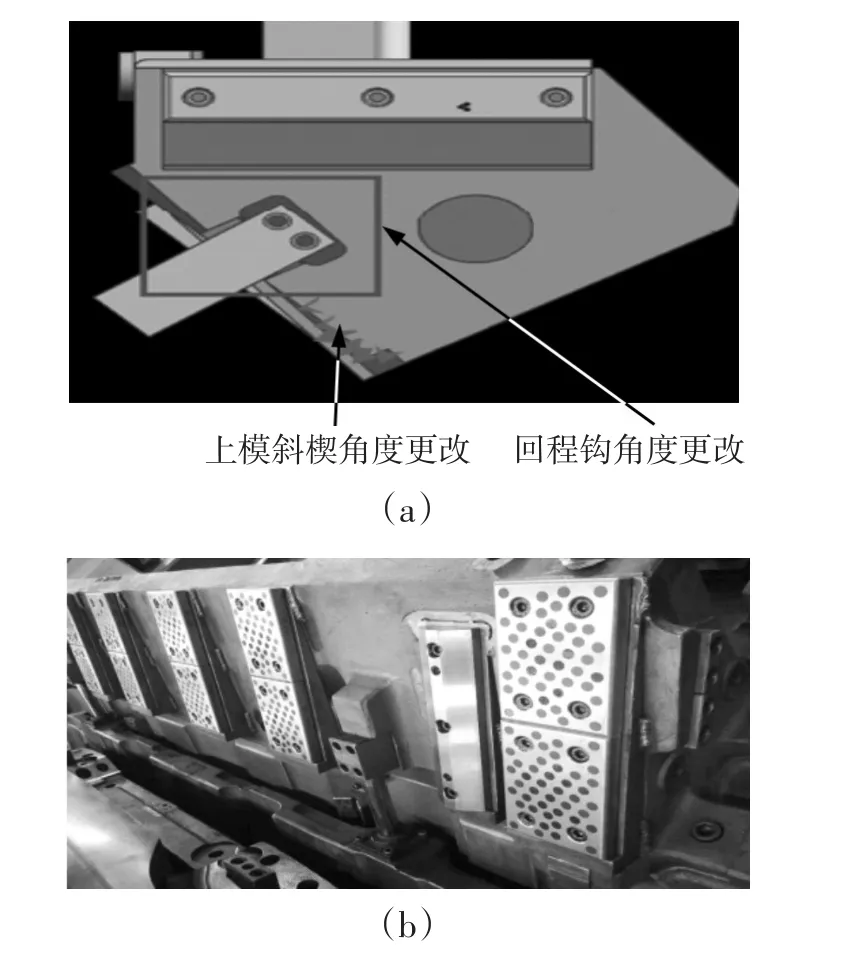

前面已介紹到該制件造成反彈的原因是2層臺R角過小,制件受力后彈性回彈量大,同時翻邊角度不夠造成整形效果差,在通過SE的數據模擬得出在現有模具翻邊結構上(現翻邊角度為55°)進行補償整改,并計算出降低6°為最佳效果(整改后翻邊角度為49°),如圖14所示模具翻邊角度更改、圖15所示SE模擬翻邊反彈量、圖16所示模具斜鍥更改。

圖14 翻邊角度通過計算調整為49°

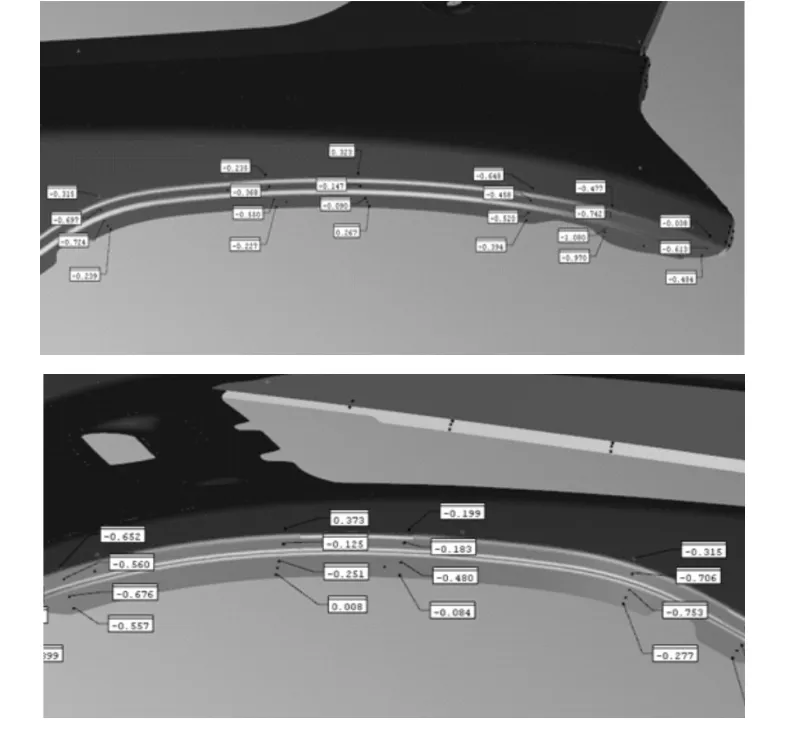

圖15 SE模擬翻邊反彈量

圖16 OP30模具斜鍥角度更改

5 整改效果確認

采用AUTOFORM軟件對我司X95項目后背門外板尾燈匹配面優化后的成形工藝進行模擬應用,結果如圖17所示,所有整改區域變薄率都在允許范圍以內。

圖17 優化后有限元分析變薄率

后背門外板在成形工藝優化后未出現起皺、反彈現象,變薄情況滿足CAE相關技術要求,起皺缺陷、反彈的改善在理論上取得了滿意的效果。模具結構根據優化后的成形工藝進行整改,經現場實際調試,OP30工序整形后多余料聚集現象、反彈現象得到消除。如圖18、圖19所示。

圖18 優化前實物圖

圖19 優化后實物圖

6 總結

根據SUV汽車后背門外板制件的特征及不同區域的成形機理,對制件的起皺、反彈問題提出了相應的解決措施,最終通過整改后的模具生產出的制件質量也達到了公司的質量要求。相信通過不斷的技術積累,借助強大的CAE軟件模擬功能,通過技術人員對不同制件的沖壓工藝進行認真、仔細地分析、研究和優化,公司的模具設計制造水平一定能夠得到更大的提升。