注射模各種斜頂頂出結構

陳 健

海拉(廈門)電氣有限公司(福建廈門 361199)

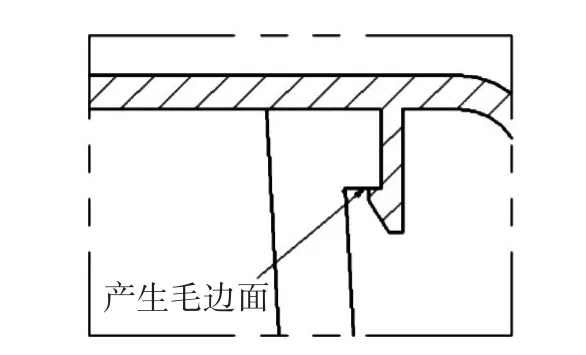

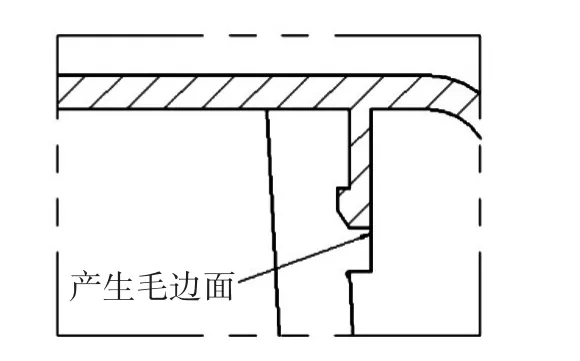

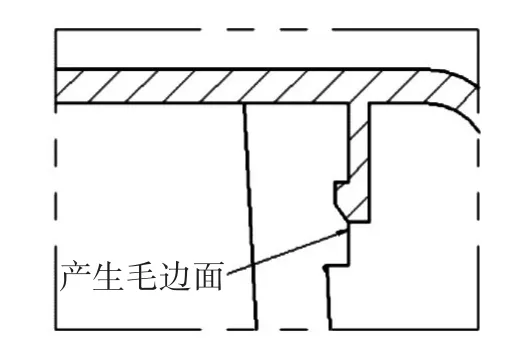

1 斜頂與塑件連接部位分型線位置的選擇

以圖1~圖3所示的簡單卡扣的3種不同斜頂分型結構做簡單說明。從優缺點的對比可以看出,圖2和圖3的注射飛邊(毛邊)對塑件的裝配效果影響會比較小,并且圖2比圖3所示的結構更容易脫模。所以,在滑塊空間足夠的情況下,優先推薦如圖2所示的分型結構。

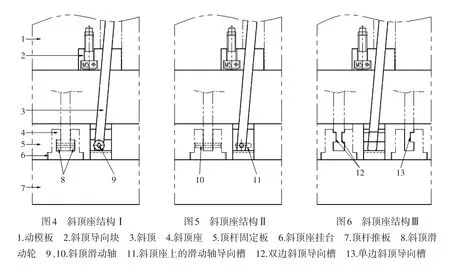

2 斜頂與斜頂座之間的連接方式

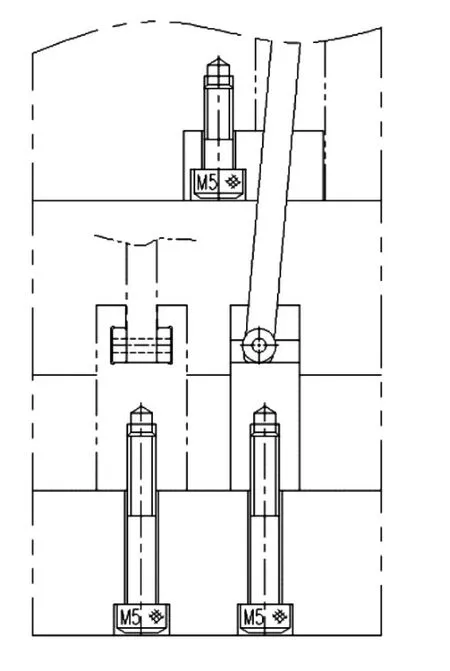

以圖4~圖8所示的5種不同斜頂座結構做個對照說明。

(1)圖4所示的結構在斜頂中間穿個滑動軸,然后在滑動軸的兩端再分別裝個滑動輪。

圖1 斜頂分型Ⅰ

優點:滑動軸及滑動輪都可以滾動,當其中一級滑動卡死的情況下,另一級照樣可以滑動,可以更有效的防止斜頂側向移動卡死。

缺點:需要制造并裝配滑動軸及滑動輪,制造成本相對高一點,并且裝配比較麻煩。

(2)圖5所示的結構在圖4的基礎上,省去滑動輪,把滑動槽直接加工到斜頂座上。

優點:省去加工滑動輪,也簡化了裝配過程。

缺點:當滑動軸跟斜頂之間卡住的情況下,就會加劇滑動軸跟斜頂座之間的摩擦,并且滑動軸一直受到固定的頂出方向的力,容易拉彎卡死。

(3)圖6所示的結構在斜頂上直接磨削加工側向滑動槽。如果斜頂尺寸大,一般雙面都磨導向槽;如果斜頂尺寸小,一般只有單面磨導向槽。

圖3 斜頂分型Ⅲ

圖2 斜頂分型Ⅱ

優點:磨削加工成本低且精度高,鉗工配模容易。

缺點:側向滑動面比較大,受到側向力比較容易卡死。需要加工油槽,并且要定期下模保養。

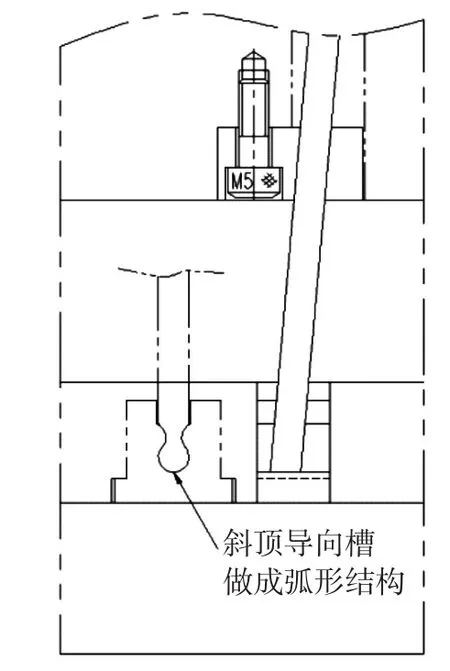

(4)圖7所示的結構與圖6相比,將磨削直角導向槽改為弧形導向槽。防卡死有了稍微的改善,但需要線切割加工斜頂及斜頂座的弧形線槽,成本高。

(5)圖8所示的結構與前幾種相比,主要是取消了斜頂掛臺,并且加長了斜頂座及縮短了斜頂。基本上圖4至圖7都可以采用這種結構。

優點一:斜頂座掛臺取消,通過背面螺絲孔固定到頂針推板上,這樣簡化了拆模過程。

只要將斜頂座背面的螺絲先松開,就可以先將斜頂拆下來。

優點二:縮短了斜頂長短,有效的減小了斜頂彎曲變形帶來的風險,并且可以減小線切割加工。

缺點:斜頂跟斜頂座的連接部位需要加強導向控制,不然容易受到斜頂側向移動力導致變形卡死。

通過以上的對比,如果塑件的產能要求比較高,比較推薦采用圖4所示的滑動軸加滑動輪結構。該結構雖然制造及裝配過程稍微麻煩一點,但該結構比較穩定,相對不容易卡死。如果斜頂結構比較大,也可以考慮圖8所示的方案,將斜頂座加長并且取消斜頂掛臺,采用螺絲鎖死固定到頂針推板上。當然,如果塑件的產能不大,可以根據各個模具廠的機加工設備,選擇比較合適的結構。

圖7 斜頂座結構Ⅳ

圖8 斜頂座結構Ⅴ

3 各種形式的斜頂結構

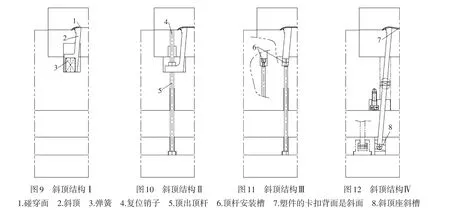

以圖9~圖13所示5種不同斜頂結構做個對照說明。圖9~圖12是常見的斜頂結構。

(1)圖9所示斜頂結構利用斜頂上的碰穿面合模復位,并且在斜頂底部安裝有頂出彈簧,開模自動彈出脫開卡扣。

優點:結構簡單,加工方便。

缺點:靠彈簧頂出不保險,容易卡死,且容易將塑件拉變形,只適合用于制造少量樣品的精簡模具。

(2)在圖9的基礎上,如果斜頂頂面沒有碰穿面,可以采用圖10所示的在分型面增加一個復位銷子。斜頂背面采用頂桿頂出,當然,背面也可以采用彈簧彈出的形式。

圖13 斜頂結構Ⅴ

圖10的優點同圖9,不再贅述。

(3)圖11所示的結構,在頂桿頂部磨銷加工環形凹形槽,并且斜頂底部頂割加工相匹配的結構。

優點:結構簡單,加工方便,拆裝方便。

缺點:同圖6所示的結構缺點,側向滑動面比較大,受到側向力比較容易卡死,不建議用于產量比較大的模具。

(4)圖12所示的結構,當側抽芯卡扣對應的塑件頂面為銳角斜面時,為避免斜頂側向移動跟塑件干涉,可以在斜頂座上也做成等角度的斜向導向槽。斜頂一邊頂出,一邊跟塑件頂面保持相同的角度側向移動。

優點:結構靈巧,且簡單易加工。

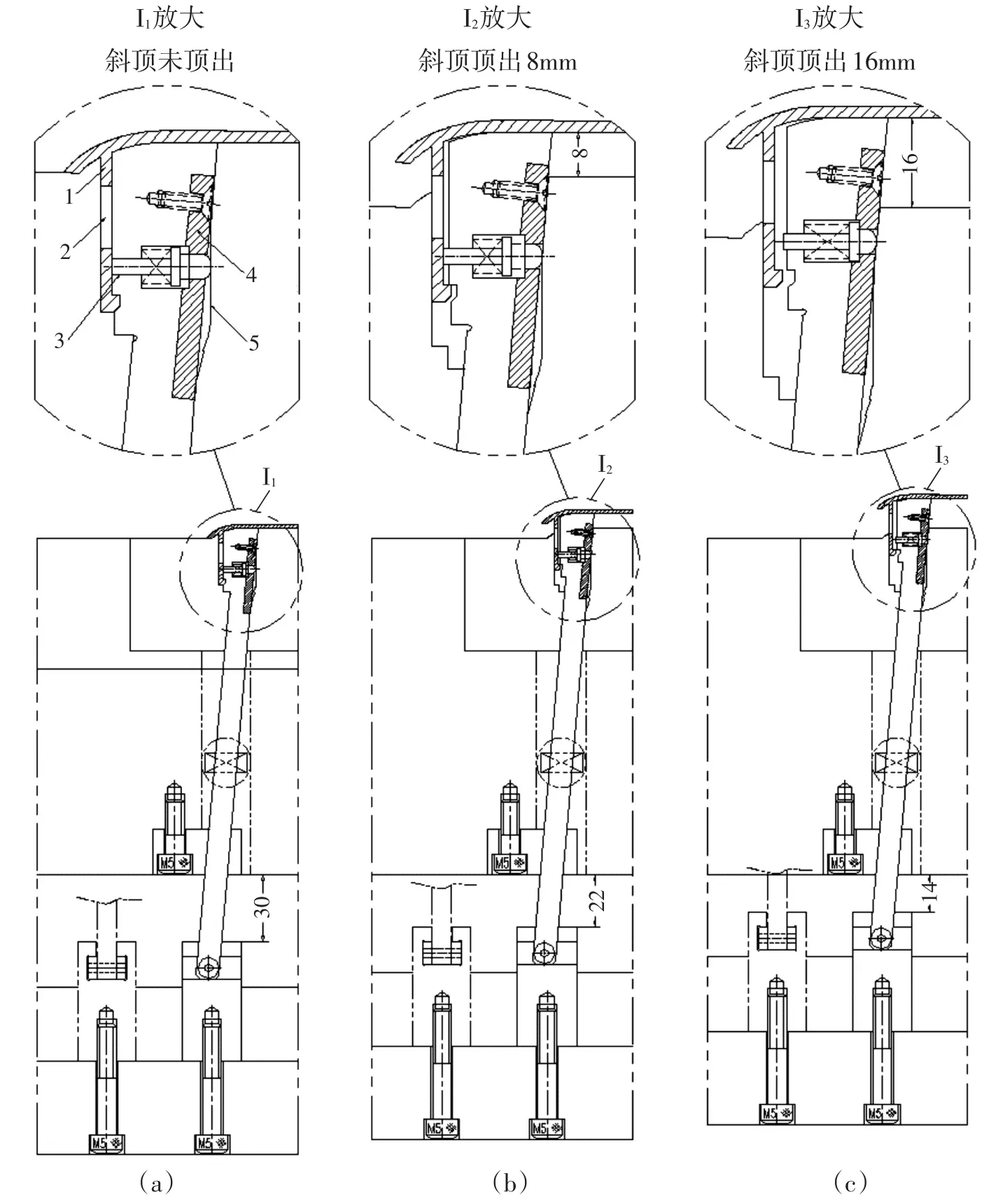

(5)圖13所示的結構,在斜頂側面安裝了側面頂出結構。當塑件要大面積側抽芯,必然導致塑件會被斜頂側向移動時拉變形,通過此側面頂出結構,有效的避免了塑件被拉變形。

以圖13所示的3種不同模具狀態,說明該結構的工作過程。

如圖13a所示,此時為未頂出狀態。斜頂上頂出銷在彈簧力的作用下,處于回退狀態。

如圖13b所示,此時為斜頂邊頂出邊側向抽芯的狀態。此時斜頂上的頂出銷背面受到模仁直段的支承,雖然斜頂在側向移動,但頂出銷保持側向不動的狀態,以達到將塑件從斜頂上頂出,避免塑件被拉變形。

如圖13c所示,此時為斜頂繼續頂出塑件,處于完成抽芯的狀態,并且在頂出銷背面設置了掛臺,有效的實現了頂出銷背面不高于斜頂背面。

優點:結構靈巧,可代替滑塊結構,節約模具成本。

4 結束語

以上介紹的注射模各種斜頂出結構,但并不代表這些結構包括了所有斜頂出結構,各種抽芯結構可以有多種形式來實現,希望讀者能靈活應用。