變頻器在空壓機組節能改造中的應用

王小龍

(寧波寶新不銹鋼有限公司設備部,浙江寧波 315807)

0 引言

現代型大企業里,空壓機的使用十分普遍。空壓機屬于大型耗能設備,如何降低空壓機的無功耗費,降本增效,成為當前面臨的課題。工頻空壓機組的聯動控制方式由壓縮空氣總出口的壓力帶控制,當壓力到達壓力帶的上沿時,空壓機滿載運行變為空載運行;當壓力到達壓力帶的下沿時,空壓機自動起動運行。而單臺空壓機的運行一般分為起動運行——空載運行——滿載運行——空載運行——停止運行,其中空載運行時不對外輸送壓縮空氣,浪費電能。空壓機主電機一般容量大,采用星—三角或軟啟動器方式起動,電機頻繁啟動的啟動電流沖擊大,降低電機及電氣元器件的使用壽命。

工頻空壓機組中,在大部分空壓機采用原控制方式下,通過對小部分空壓機進行變頻器改造,變頻器采用PID(Proportion Integration Differentiation,比例積分微分)數學模型控制,取壓縮空氣總出口壓力帶的中間點作為PID 模型的控制點,使總壓縮空氣出口壓力穩定在控制點附近,壓縮空氣總出口壓力曲線由原來的近似正諧波變為近似水平直線,則其他工頻空壓機從滿載運行轉換空載運行和停止運行轉為起動運行的頻率減少,能達到整體節能的效果。

寶新公司空壓站共有9 臺空壓機,都為德國生產的凱撒螺桿式壓縮機,每臺功率為315 kW,額定電壓380 V,額定電流570 A,出氣量為60 Nm3/h,每臺空壓機工頻運行,啟動方式為星—三角(Y—△)方式。

空壓機組的運行由MVS(Microprocessor controlled Sequencer,微處理器控制裝置)控制系統集中控制,具體控制模式如下:

空壓機組的聯動控制方式為:空壓機的起停通過站房外送壓縮空氣總管的壓力控制,優先啟動運行時間累計最短的空壓機。

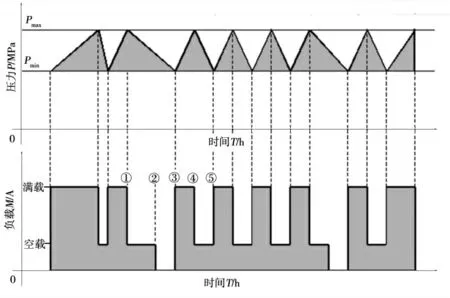

單臺空壓機采用雙控制(空載運行和間歇組合控制)方式:空壓機通常在滿載、空載或停機狀況下運行,在滿載和空載運行之間設定壓力控制(圖1),當空壓機空載運行時間長于預設定時間15 min(圖中時間段①~②),則空壓機完全切斷電源停運(圖中時間段②~③);當站房外送壓縮空氣總管的壓力達到低壓點Pmin=0.63 MPa(圖中時間點③)時,空壓機會自動起動;當站房外送壓縮空氣總管的壓力達到了高壓點Pmax=0.68 MPa(圖中時間點④),空壓機由滿載運行轉為空載運行,壓力在短時間內(如3 min,小于設定值15 min),壓力重新降到Pmin=0.63 MPa(如圖中時間點⑤),空壓機自動地從空載運行切換為滿載運行。

圖1 空壓機的雙控制方式

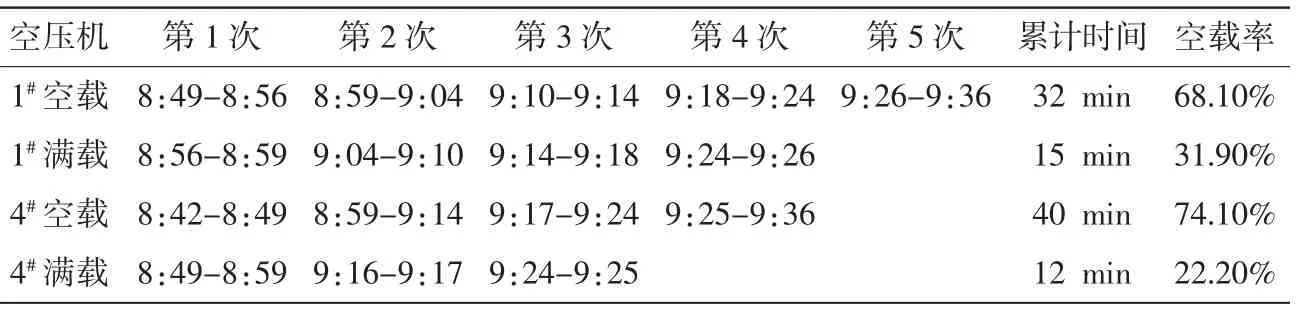

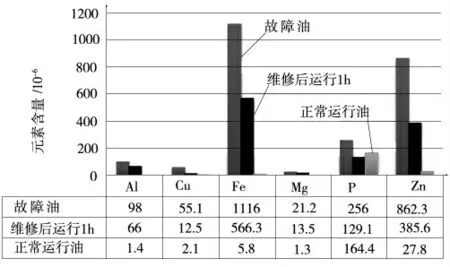

表1 空壓機組的空載時間統計

根據生產實際情況,一般運行5 臺空壓機,為了解空載情況,曾統計過1 h 內空壓站的運行情況,當時1#~5#空壓機運行,統計數據見表1。

從表1 可以看出,在5 臺空壓機運行時,由于機組壓縮空氣使用量變化,3 臺空壓機一直處于滿載運行,2 臺空壓機(1#和4#)經常發生滿載、空載和停機的切換。故空壓站存在如下問題:①空壓機空載運行時電流為250 A,而不對外輸送壓縮空氣,是一種浪費電能;②由于壓縮空氣使用量變化,經常起停空壓機,因空壓機的啟動方式為星—三角方式,啟動電流沖擊大,降低電機及電氣元器件使用壽命,整個站房電機燒壞多次。為節約能源,保證設備穩定可靠的運行,有必要對空壓機進行變頻器改造。

1 總體設計

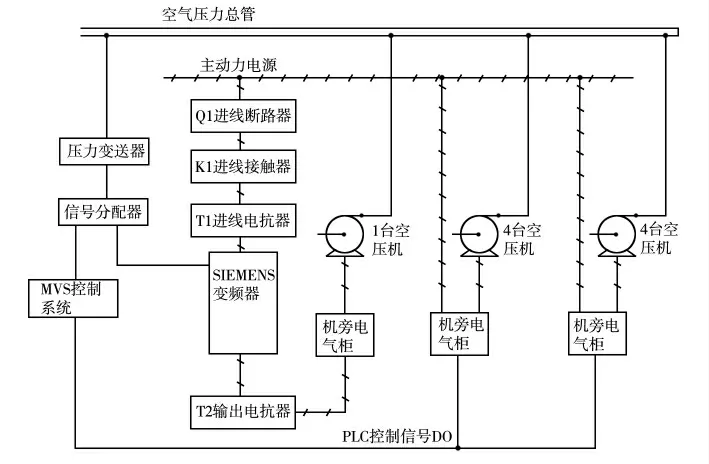

空壓站9 臺空壓機中使8 臺保持原狀的情況下,對1 臺空壓機進行變頻器改造,運行時變頻器空壓機始終運行,用于調節出站壓縮空氣壓力,根據壓縮空氣使用量決定再開幾臺工頻空壓機,工頻空壓機使用原來的控制方式控制,通過變頻器空壓機調節出站壓縮空氣壓力,使工頻空壓機盡量處于滿載運行,減少空載運行。總體設計方案見圖2。

變頻器改造的空壓機取空壓站總出口管道壓力作為控制點,空壓機電機頻率控制范圍為(30~50)Hz,壓力控制范圍達到(0.65±0.01)MPa。其他8 臺空壓機也取空壓站總出口管道壓力作為控制點,以原站房的控制方式控制,變頻器控制原控制方式相互獨立。

2 硬件設計

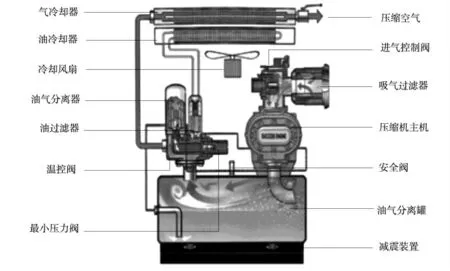

空壓機是1 個相對獨立的設備,本體有許多保護功能,保護如下:

(1)主電機過載保護。

(2)主電機溫度保護。

(3)油氣分離器超溫保護。

(4)主電機反轉保護。

(5)濾油器壓差保護。

(6)油氣分離器壓差保護。

(7)空氣濾淸器壓差保護。

(8)風機過載保護。

(9)冷凍干燥機故障保護。

(10)冷卻水故障保護。

空壓機結構見圖3,改造需保持原有保護功能不變,對空壓機主電機進行變頻器改造,需要進行的硬件改動如下:

(1)空壓站1 臺空壓機主電機使用變頻器控制。

(2)在空壓站電氣室內增加1 個變頻器柜。

(3)取空壓站壓縮空氣總出口壓力信號同時控制變頻器和原控制系統,增加1 個信號分配器。

(4)取消機旁電氣柜內原來的星—三角啟動控制回路,并進行改造。

硬件設計中變頻器的選擇最為重要,因變頻器用于控制空壓機的主電機,而空壓機主電機型號KA4355M-BX01-Z,315 kW,380 V,570 A,1488 r/min,IP55,F 級,空壓機正常運行時一般處于滿負荷運行,為讓變頻器在運行時一定余量,計劃選用350 kW 的SIEMENS 變頻器。

SIEMENS 的變頻器產品中,與315 kW 容量接近的變頻器有:6SE7036-0EK60 315 kW 和6SE7037-0EK60 400 kW 兩種型號,為使變頻器在運行具有一定余量,所以選用6SE7037-0EK60 400 kW 的變頻器。

圖2 空壓機組總體設計方案

圖3 空壓機結構

3 電路設計

圖4 空壓機變頻器控制電路

空壓機把1 個標準大氣壓的空氣壓縮到0.65 MPa 左右壓力的過程在壓縮機主機(圖3)內進行,壓縮機主機由空壓機主電機拖動,空壓機的變頻器改造就是主電機的變頻器控制,即空壓機主電機是變頻器的直接負載。空壓機主電機是315 kW 的普通三相異步電動機,改造的內容主要是電氣控制部分,電路圖由原主電機是星—三角起動方式,現在直接使用變頻器控制(如圖4),原控制空壓機加載和卸載是通過進氣控制閥(如圖3)的動作控制,現在空壓機運行時進氣控制閥常開,靠變頻器的輸出頻率控制空壓機主電機的轉速,既而控制壓縮機主機的轉速,達到控制輸出壓縮空氣壓力的目的,最終達到控制輸出壓縮空氣的供應量。

4 軟件設計

原空壓站控制系統控制范圍為(0.63~0.68)MPa,因公司壓縮空氣使用量相對穩定,變頻器軟件采用PID 模塊控制,設定壓力控制點為0.65 MPa,可以使空壓站壓縮空氣出站壓力控制在0.65 MPa 左右,既達不到原控制系統出站壓力低于Pmin=0.63 MPa 的空壓機自動啟動壓力,又達不到出站壓力高于Pmax=0.68 MPa 的使空壓機從滿載轉為空載的壓力,這樣減少工頻空壓機的空載運行時間。

因空壓機主電機是三相異步電動機,不能低頻率長時間運行,所以要求對空壓機主電機的頻率控制范圍在(30~50)Hz 之間,避免低頻率時電機發熱嚴重而損壞,壓縮機主機也不允許低速運轉。

對于單臺變頻器空壓機,根據壓縮空氣出站壓力變化調節空壓機的轉速,單臺空壓機的節能效果并不明顯,但對整個空壓站,由于變頻器空壓機的控制,使出站壓縮空氣壓力比較平穩,空壓站的工頻空壓機的啟動與停運頻率大大降低,即空壓機空載時間大大減少,節約可觀的電能。

下面建立變頻器空壓機的控制模型。

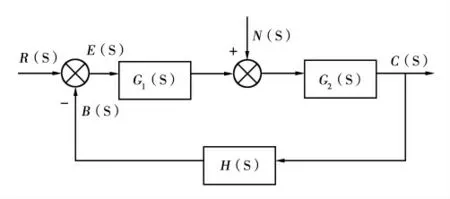

變頻空壓機的壓力控制點由外部設定,由變頻器控制出站壓縮空氣壓力穩定。但實際生產過程中,壓縮空氣的使用量經常變化,會引起空壓站出站壓縮空氣壓力變化。為達到出站壓縮空氣壓力穩定的要求,特建立具有自動調節功能的控制系統結構圖見圖5。圖中R(S)為壓縮空氣壓力設定值,N(S)為壓縮空氣使用量變化,C(S)為出站壓縮空氣壓力,G1(S)為壓力轉換為控制空壓機主電機運行的頻率信號,G2(S)為壓縮空氣使用量變化引起出站壓縮空氣壓力變化信號,H(S)為反饋中間環節。

圖5 功能控制系統結構

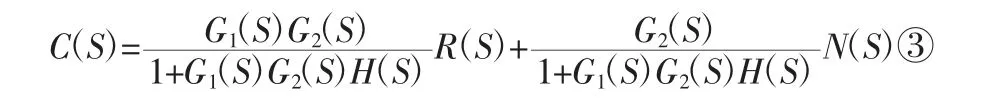

對于控制系統結構圖,以壓縮空氣壓力設定值和壓縮空氣使用量變化分別導出控制數學表達式。

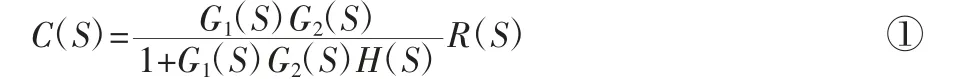

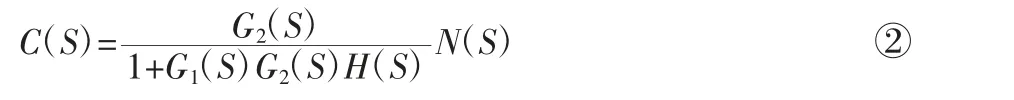

(1)r(t)作用下系統的閉環傳遞函數的拉普拉斯變換式:

(2)n(t)作用下系統的閉環傳遞函數的拉普拉斯變換式:

根據線性系統的迭加原理,系統的總輸出應為各外作用引起的輸出的總和,因而將式①與②相加即得總輸出量的變換式。

因變頻器控制軟件采用PID 控制,即比例微分積分控制,其控制公式為:

控制公式參數說明:

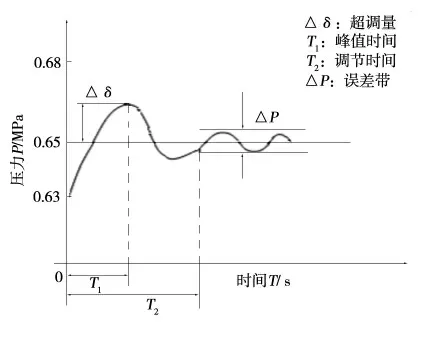

(1)比例調節。Kp:比例調節參數,比例調節作用是按比例反應空壓站壓縮空氣實際壓力與壓力設定值0.65 MPa 的偏差,偏差一旦出現,比例調節立即產生調節作用來減少偏差。比例調節參數越大,可以加快調節,減少誤差,但是過大的比例調節參數,使系統的穩定性下降,甚至造成系統的不穩定。在PID曲線圖中比例調節參數的大小與超調量(△δ)成正比(見圖6)。

(2)積分調節。Ki:積分調節參數,積分調節作用是使系統消除穩態誤差,提高無差度。因為有誤差,積分調節就將進行,直至無差,積分調節停止,積分調節輸出一常值。積分作用的強弱取決與積分時間常數,其值越小,積分作用就越強。反之其值越大則積分作用弱,加大積分調節參數可使系統穩定性下降,動態響應變慢。在PID 曲線圖中積分調節參數的大小與調節時間(T2)成反比(見圖6)。

(3)微分調節。Kd:微分調節參數,微分調節作用是微分作用反映系統偏差信號的變化率,具有預見性,能預見偏差變化的趨勢,因此能產生超前的控制作用,在偏差還沒有形成之前,已被微分調節作用消除,可以改善系統的動態性能。在微分時間選擇合適情況下,可以減少超調量,減少調節時間。微分作用對噪聲干擾有放大作用,因此過強的加微分調節,對系統抗干擾不利。

空壓站除1 臺空壓機變頻器運行外,其它空壓機工頻運行,以原來的控制系統控制,工作的壓力帶為(0.63~0.68)MPa。在工頻空壓機和變頻器空壓機共同作用下,站房出站壓縮空氣壓力的PID 曲線見圖6。

圖6 壓縮空氣壓力PID 曲線圖

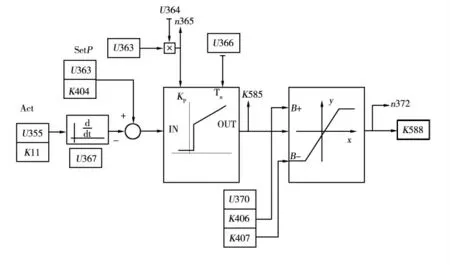

從曲線可以看出,當空壓站運行時,其出站壓縮空氣壓力控制在0.65 MPa 左右,趨于1 條水平直線。根據控制要求,SIEMENS 變頻器的PID 功能塊圖設計見圖7。圖中參數說明:U352 為壓縮空氣控制設定值,U355 為壓縮空氣實測值,U364為比例增益基準,U366 為積分常數,U367 為微分常數,U370 為對輸出工藝控制參數進行限幅。

要求空壓站的出站壓縮空氣壓力控制在0.65 MPa 左右,所以U352 設定為65.7,U352 與出站壓縮空氣壓力實測值相減(負反饋),相減值首先進行微分處理(U367),再進入比例積分模塊。在KP值為45%,Tn 為8 s 的賦值下進行比例積分處理,輸出控制空壓機主電機運行的頻率值(n372)控制電機,在控制電機前頻率值還要受到(30~50)Hz 范圍的限制。

因9 臺空壓機只改造1 臺變頻器,對出站壓縮空氣壓力的調節有一定局限性,當壓縮空氣的使用量出現較大的變化,超過變頻器空壓機的調節能力,但與原控制系統相配合,也能達到調節出站壓縮空氣壓力穩定的效果,有以下兩種情況:

(1)當壓縮空氣的使用量增加許多,變頻器空壓機長時間運行在50 Hz 的頻率,還不能保持0.65 MPa 的壓力,出站壓縮空氣的壓力一直往下低到0.63 MPa,工頻空壓機會自動啟動1臺,使壓縮空氣的壓力保持在0.65 MPa。

圖7 PID 功能塊圖設計圖

(2)當壓縮空氣的使用量減少許多,變頻器空壓機長時間運行在30 Hz 的頻率,還不能穩住0.65 MPa 的壓力,出站壓縮空氣的壓力一直往上高到0.68 MPa,工頻空壓機會自動停運1臺,以使壓縮空氣的壓力保持在0.65 MPa。

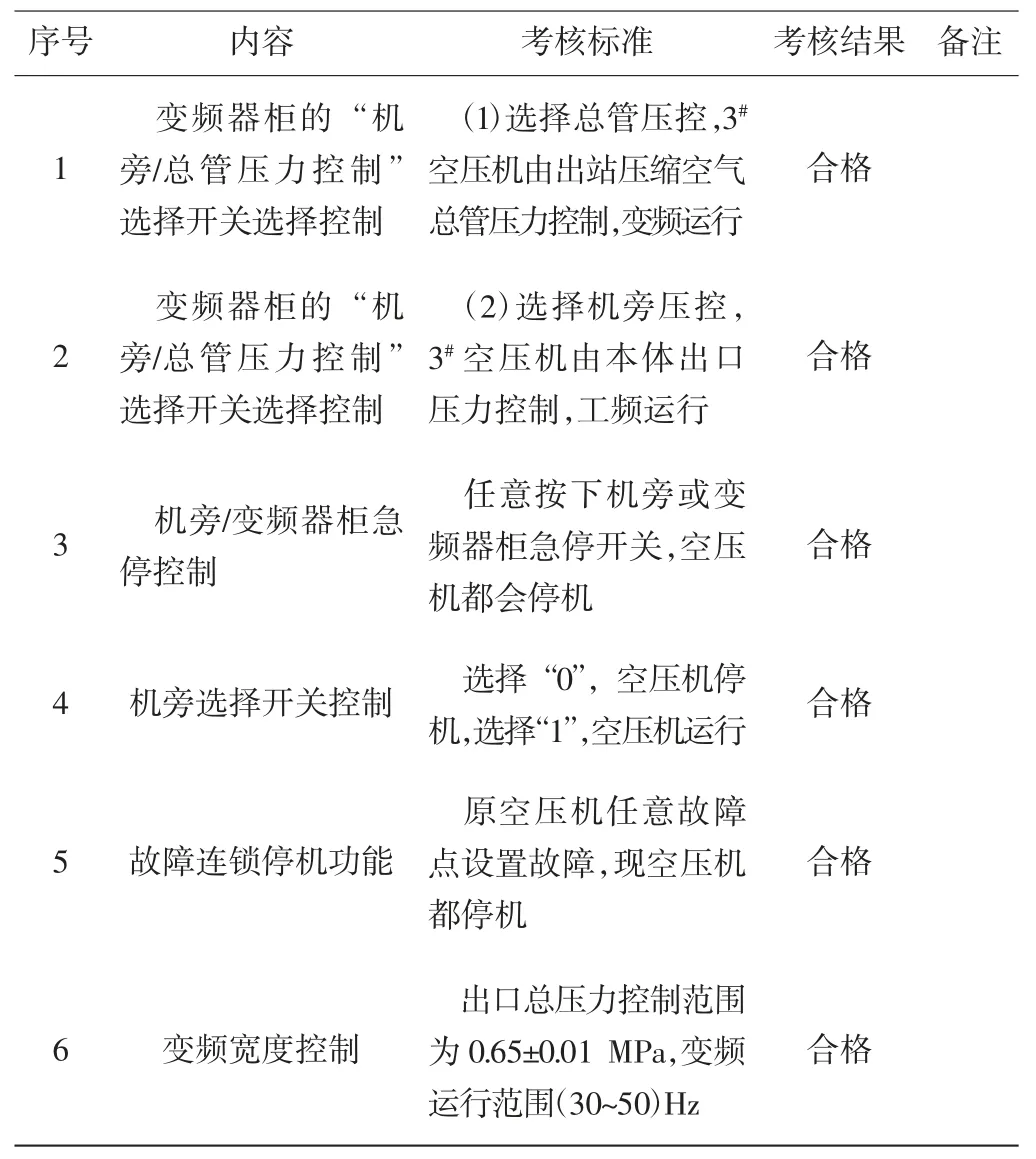

5 調試

空壓機改造硬件安裝完成,電氣線路根據設計改造,變頻器的軟件輸入后,根據生產實際,對改造后的空壓機進行調試,調試內容如表2:

表2 變頻空壓機調試內容表

6 功能考核

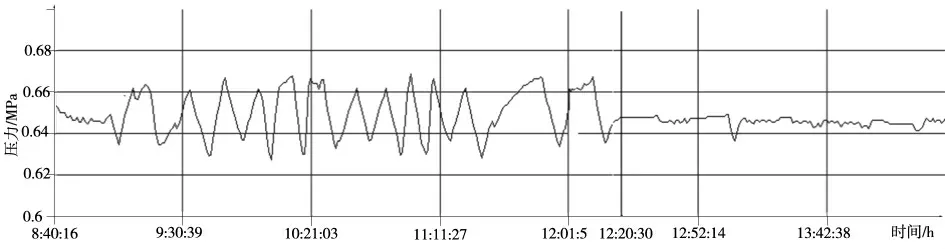

6.1 空壓站出站壓縮空氣壓力波形圖

空壓站1 臺空壓機變頻器改造后,在4臺工頻空壓機和1 臺變頻空壓機運行的情況下,空壓站出站壓縮空氣壓力穩定在0.65 MPa 左右,壓力曲線呈近似水平狀(圖8)。說明:12:20:30 之前為空壓站整個站房工頻控制,12:20:30 之后投入1 臺變頻空壓機運行。

6.2 空壓站節能效果

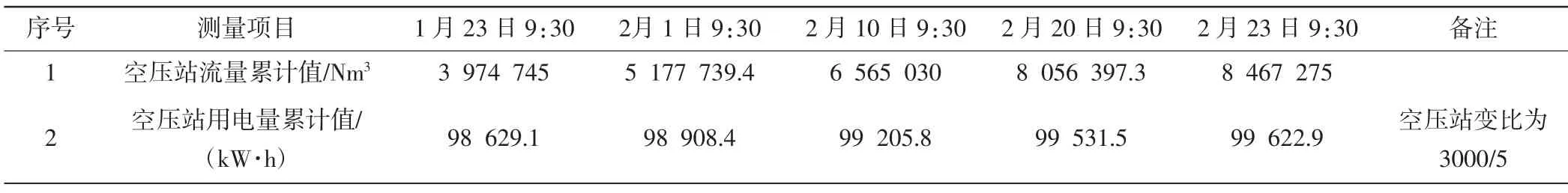

在空壓站有變頻空壓機參與運行情況下,從改造后1 月23 日到2 月23 日對空壓站1 個月的耗電量和壓縮空氣產氣量進行統計,其數據記錄如表3:

根據計算公式:單位壓縮空氣耗電量=空壓站用電量/ 空壓站壓縮空氣產量,計算出1 個月單位壓縮空氣耗電量為0.1327 kW·h。

圖8 站房壓縮空氣壓力曲線圖

表3 站房壓縮空氣產氣量統計

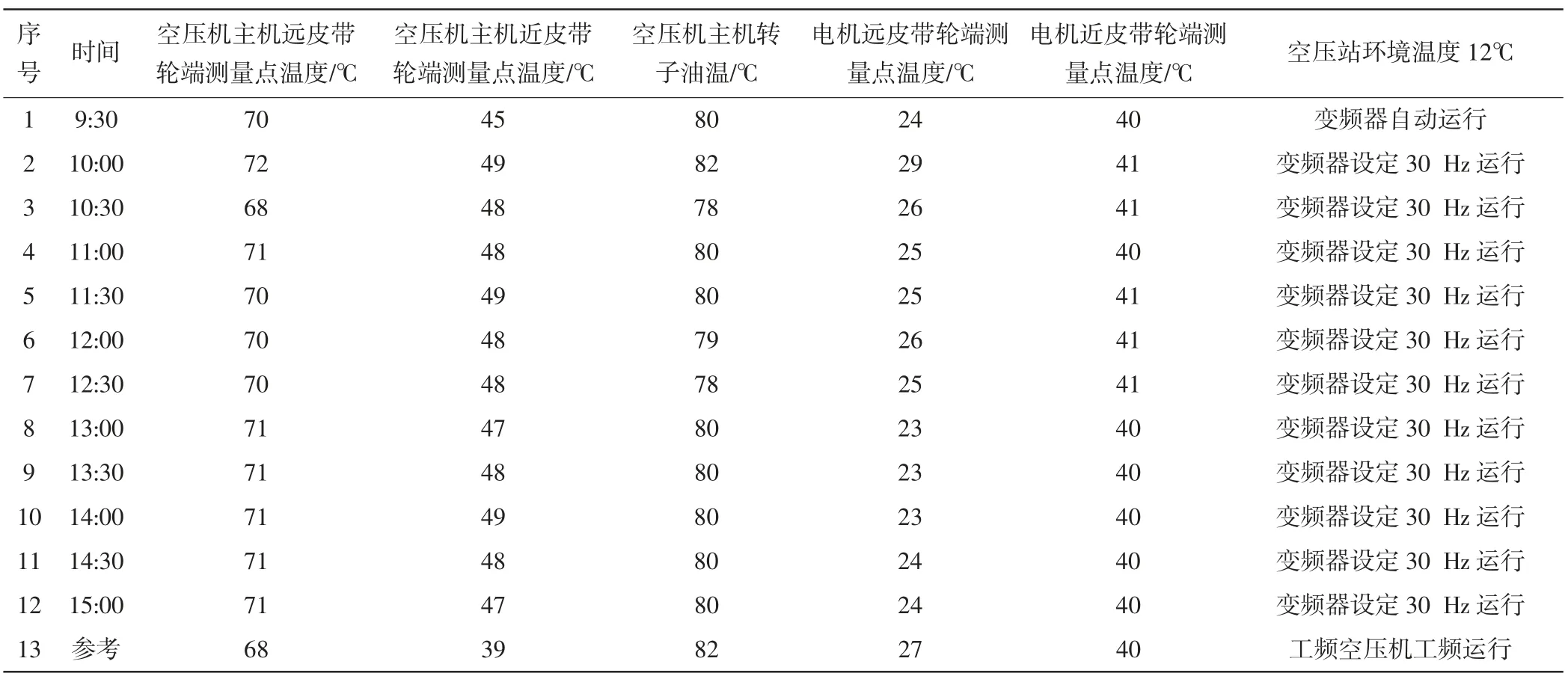

表4 變頻空壓機關鍵部位運行數據記錄表

根據改造前1 年公司單位壓縮空氣耗電量為0.1400,本次改造降低0.1400-0.1327=0.0073,以改造前1 a 空壓站每月平均壓縮空氣使用量為5 500 000 Nm3計算,改造后每月節約電量40 150 kW·h。

6.3 變頻改造后對空壓機本體的影響

空壓機經變頻器改造后,因空壓機主電機為普通三相異步電動機,經常在(30~50)Hz 運行,當長期運行在30 Hz 時是否對電機有影響,空壓機低速運行是否對壓縮機主機有影響,我們記錄了變頻空壓機長期運行過程中連續5 h 內的各關鍵部位參數(表4)。

7 結語

通過對空壓機進行變頻器改造,對空壓機本體和壓縮空氣的檢測達到以下結論:

(1)空壓站出站壓縮空氣壓力穩定在0.65 MPa 左右,壓力曲線呈近似水平狀,提高出站壓縮空氣壓力的穩定性。

(2)因出站壓縮空氣壓力穩定在0.65 MPa 左右,其他由原控制系統控制的空壓機大大減少從滿載轉為空載和啟動的次數,空壓機的空載率降低90%,減少電能的浪費。

(3)空壓機啟動次數大大減少,減少啟動電流對電機的沖擊次數,降低空壓機主電機損壞的幾率。

(4)空壓機變頻器改造后壓縮機主機沒有影響。

(5)空壓機變頻器改造后對壓縮空氣質量沒有影響。

在工頻空壓機組中,通過對一部分空壓機進行變頻器改造,在不進行大量資金投資的情況下,能達到整體節能的效果,并能很快收回投資成本,具有現實的推廣意義。