渣油加氫裝置汽提塔頂空冷器的腐蝕泄漏分析

高 楠,鄧 文2,高 巖3,李云鵬2,關延卿4,鄭麗群

(1.沈陽中科韋爾腐蝕控制技術有限公司,遼寧 沈陽 110180; 2.中國石油四川石化分公司,四川 彭州 611900; 3.山東新華制藥股份有限公司,山東 淄博 255000; 4.中石油撫順石化分公司,遼寧 撫順 113000)

A煉油廠渣油加氫裝置采用固定床渣油加氫脫硫工藝,以減壓重蠟油和減壓渣油為原料,經過催化加氫,脫除硫、氮、金屬等雜質,為催化裂化裝置提供原料,同時生產部分柴油,并副產少量石腦油和燃料氣。2017年11月下旬,該裝置汽提塔頂空冷器(EA-3001)發生腐蝕泄漏,泄漏部位位于在入口B臺左上角。發生泄漏后車間緊急安排檢測,帶壓堵管。針對發生的泄漏問題展開了檢測,獲取相關數據并進行了分析研究,提出了相應的防腐蝕措施。

1 裝置工藝流程

原料來自反應部分的熱低分油,與預熱后的冷低分液混合后一起進入汽提塔C-3001,塔底采用4.0 MPa蒸汽汽提。塔頂部氣相經汽提塔頂空冷器(EA-3001)、汽提塔頂后冷器(E-3002)冷凝冷卻后進入汽提塔頂回流罐(V-3001)進行氣/油/水三相分離,V-3001頂氣體在壓力控制下進入E-2004和V-2008去加氫裂化脫硫;V-3001底部水包排出的酸性水進入V-2011脫氣后出裝置。為了減輕塔頂管道和換熱器的腐蝕,汽提塔的頂部管道注入緩蝕劑,為防止銨鹽產生,在空冷器前管段設有間斷注水設施。汽提塔底油經F-3001加熱至合適溫度后送至分餾塔。汽提塔部分的簡易工藝流程圖及注劑點和泄漏點的位置見圖1。

圖1 渣油加氫汽提工藝流程

2 腐蝕檢查及檢測

分別采用測厚、現場內窺鏡檢測、實驗室能譜分析等手段開展了檢測。

2.1 測厚檢測

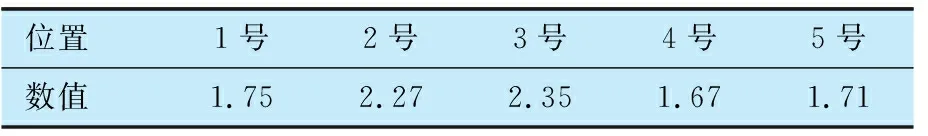

空冷器EA-3001A/B測厚結果見表1。測點示意圖如圖2所示。兩臺空冷管束最薄1.6~1.7 mm(原始壁厚2.5 mm)。

表1 空冷換熱管測厚數據 mm

圖2 空冷換熱管測厚示意

2.2 內窺鏡檢查

汽提塔頂空冷器(EA-3001)泄漏發生在入口B臺左上角,見圖3。拆卸空冷絲堵,對管束管板焊接部位取樣分析以及內窺鏡檢查,詳見圖4。打開絲堵檢查發現管口有泥垢,且管內壁伴有少量的白色結晶物,內窺鏡檢查發現管束內呈現出均勻腐蝕減薄,泥垢鏟除清理后發現管內壁局部產生垢下腐蝕。

圖3 彎頭焊接處現場位置

圖4 管束端部泄漏內窺鏡檢查

2.3 塔頂回流罐冷凝水分析

按照廠內生產要求,每周進行一次回流罐冷凝水樣分析,汽提塔空冷器(EA-3001)工藝參數及1至11月數據見表2。

表2 空冷器工藝參數及數據

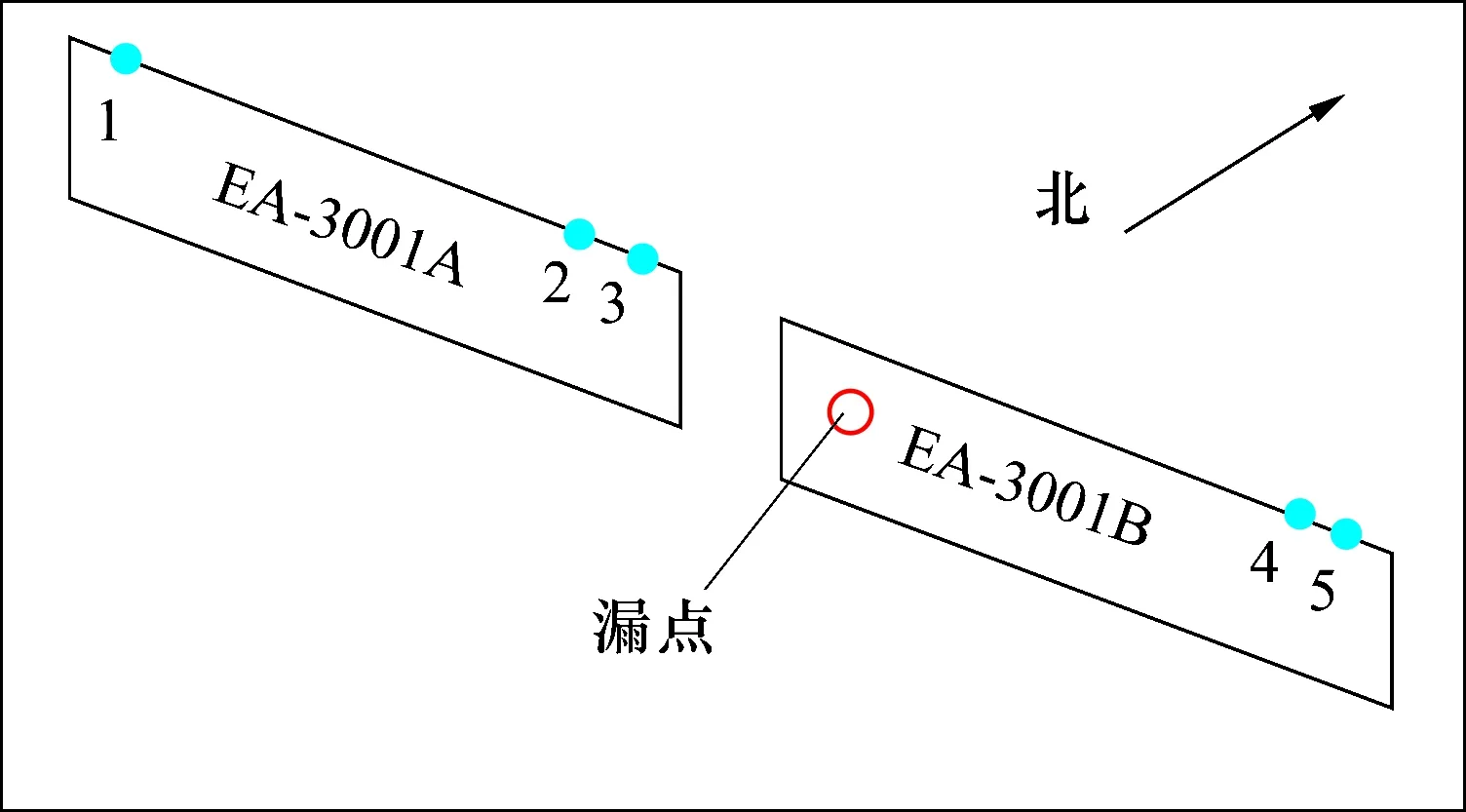

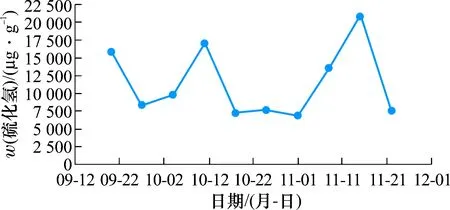

依據汽提塔頂回流罐冷凝水樣分析結果,在10月底至11月中旬氨氮、H2S含量有升高的趨勢,而且含量遠遠超過設計范圍,塔頂抽出操作溫度高出設計值20 ℃(見圖5和圖6),屬于H2S-HCl-NH3-H2O腐蝕環境。

圖5 汽提塔酸性水氨氮含量

2.4 能譜檢測

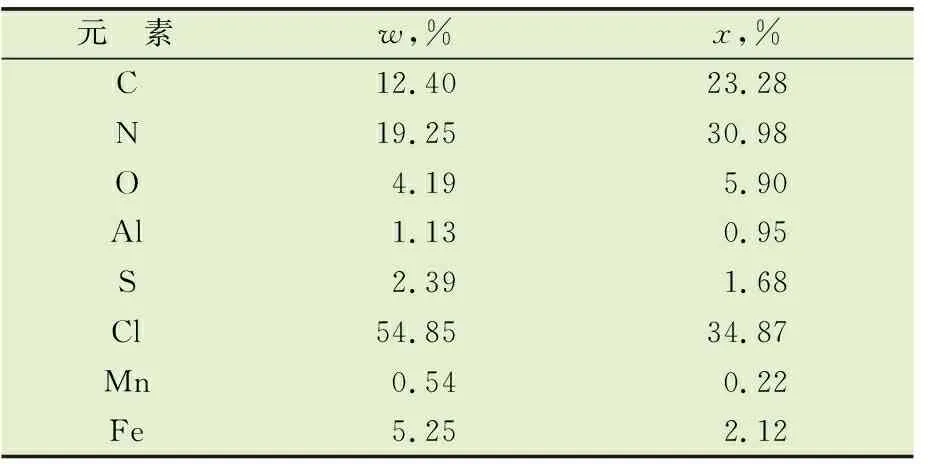

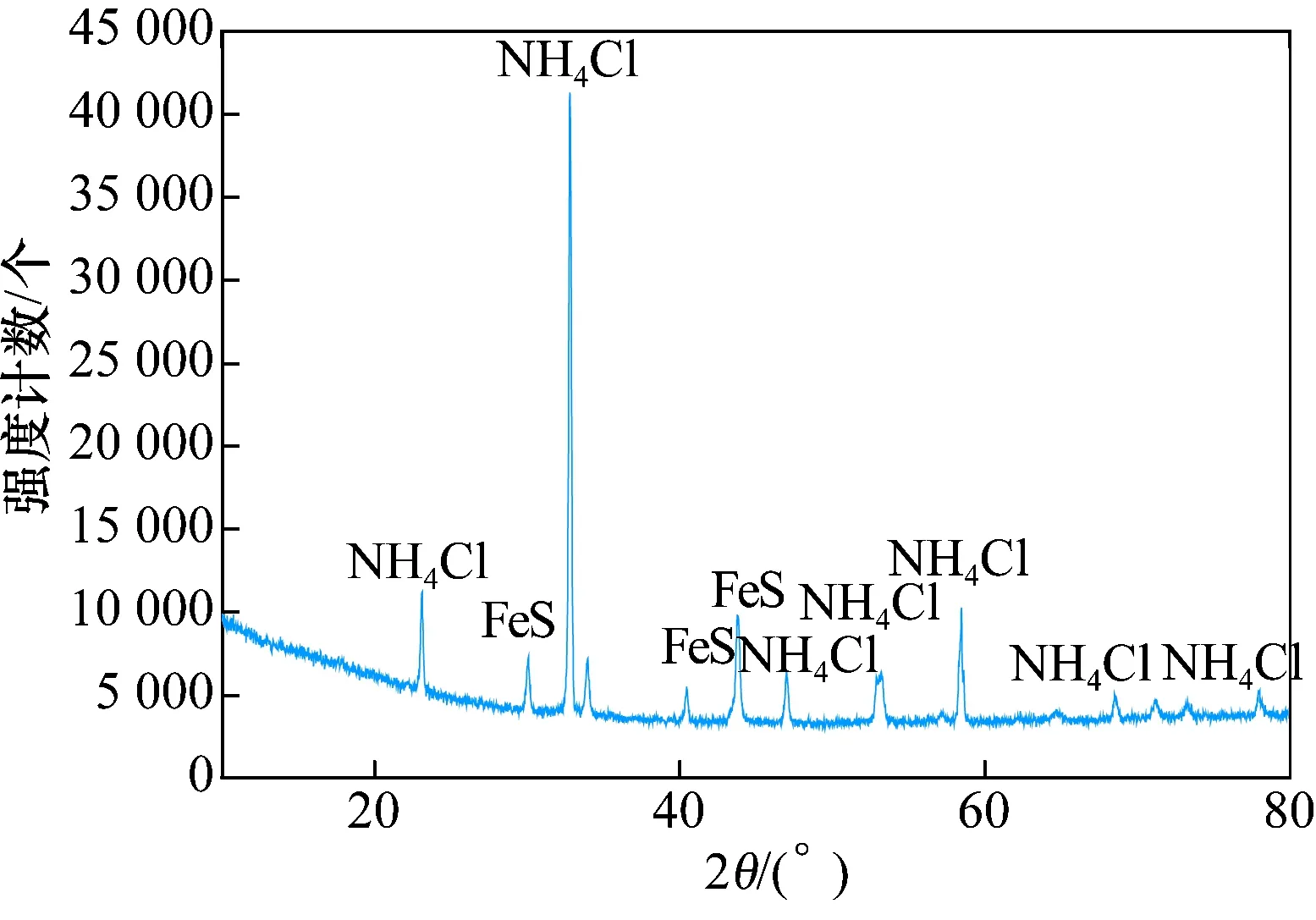

對空冷管束內垢樣進行能譜和X射線衍射檢測,以確定垢樣中的元素及其含量,以及垢樣中的主要無機物成分。能譜分析結果見表3。由表3可見,垢樣主要含有N,Cl,S和Fe等元素。X射線衍射(XRD)結果見圖7。通過與標準譜圖對比,垢樣內主要成分為NH4Cl和FeS。

圖6 酸性水汽提冷凝水硫化氫含量

3 原因分析與討論

(1)空冷器管束存在偏流現象。通過測厚發現,這次泄漏是在B臺左上角,上次泄漏(2017年6月30日)是在A臺左上角,存在偏流的共性。由于介質從塔頂管線出來,從一條總管進入空冷器進口管,再分流進入空冷器管束內換熱,入口端流速由于受到端部管箱阻礙作用,兩側管束流速要低于中間管束。流速降低會導致溫度下降,結垢傾向增加[1]。

表3 空冷器垢樣能譜分析結果

圖7 X射線衍射檢測結果

(2)通過現場腐蝕檢查及檢測分析,結果顯示:腐蝕介質主要是NH4HS和NH4Cl。管束端部焊口泄漏是銨鹽垢下腐蝕,焊縫耐蝕性較差。空冷器管束減薄較嚴重。加之塔頂抽出操作溫度高出設計值 20 ℃,隨著塔頂抽出溫度升高,腐蝕介質含量增加,露點位置前移,造成了空冷EA-3001銨鹽腐蝕泄漏。

4 結論及建議

通過分析發現渣油加氫裝置汽提塔頂空冷器(EA-3001)泄漏主要為銨鹽垢下腐蝕造成的,介質中的氨氮超過設防值,管束壁厚腐蝕減薄,管束偏流及露點前移等是造成管束發生銨鹽垢下腐蝕的原因。針對以上失效原因,提出建議如下:

(1)嚴格控制原料中的氮質量分數不大于0.5%。

(2)空冷器腐蝕主要是銨鹽垢下腐蝕,因此水洗銨鹽是延緩腐蝕比較有效的措施。控制注水水質,宜選擇使用除氧水或臨氫系統凈化水。注水量一般不低于裝置處理量的6%,同時要保證總注水量的25%在注水部位為液相。防止氯化銨和硫氫化銨結晶堵塞換熱管。

(3)嚴格做好工藝防腐蝕,防止超溫、超壓和偏流。

(4)可以考慮材質升級,空冷器采用2205雙相鋼。嚴格控制焊接工藝,確保焊接質量。

(5)空冷進出口管線運行期間加強定點測厚,每季度測厚一次。腐蝕嚴重(腐蝕速率大于0.5 mm/a)或剩余壽命小于1年的部位應進行監控,增加測厚頻率,確保裝置的安全穩定運行。