燃氣機熱泵過渡季節供生活熱水性能分析

張 卓 然

(天津城建大學,天津 300384)

0 引言

目前我國急需解決環境污染嚴重和化石能源短缺這兩大問題。在華北地區實施推廣“煤改氣”的清潔能源利用政策的背景下,使用天然氣作為能源驅動進行高效供熱和制冷是當前亟待解決的科學問題之一。與傳統供暖方式相比,熱泵技術通過吸收環境中低品位熱能,并將這些熱能提升至高品位熱能來進行供暖,在一定程度上達到了節能減排的目的[1]。熱泵系統中,制冷劑的流動方向受到四通換向閥的控制,進而實現制冷、供熱模式之間的切換[2]。根據驅動壓縮機的方式不同,熱泵可以分為電熱泵和燃氣機熱泵。燃氣機熱泵是以燃氣為一次能源,通過燃氣發動機工作來驅動壓縮機做功的新型熱泵系統。與電熱泵相比,燃氣機熱泵具有以下三個明顯的優勢:1)可將發動機缸套和煙氣余熱回收,并用于室外換熱器的融霜,這將避免傳統電熱泵逆循環除霜困難的缺點;2)發動機可以直接通過調節燃氣消耗量來進行轉速調節,實現系統在部分負荷下的變頻節能運行;3)在夏季可回收發動機余熱制取生活熱水,提高系統COP和PER,提高系統的節能能力[3-5]。

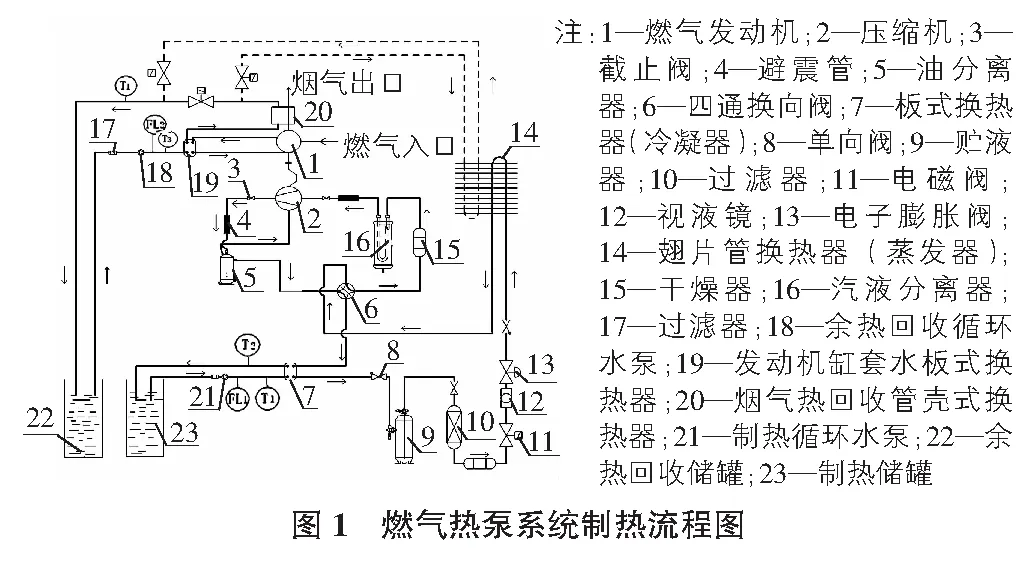

1 實驗裝置

如圖1所示,燃氣熱泵制熱系統循環原理(R134a為制冷劑)為:制冷劑通過蒸發器14與空氣進行熱交換,從空氣中取熱后由低溫低壓的液態經等壓吸熱過程變為低溫低壓的氣態。然后來自蒸發器的低溫低壓氣態制冷劑進入壓縮機2,壓縮機在燃氣發動機1的帶動下對制冷劑做功,使制冷劑由低溫低壓的氣態經過壓縮,變為高溫高壓的氣態,這一過程通常被看作是等熵壓縮過程。來自壓縮機的高溫高壓氣態制冷劑通過油分離器5,將高溫高壓氣態制冷劑中的潤滑油分離出來,并通過回油管將潤滑油輸入到壓縮機中,氣態制冷劑則通過制冷劑氣相管通過四通換向閥6,然后進入冷凝器7。在冷凝器中,來自制熱儲罐23的水帶走高溫高壓的氣態制冷劑的液化潛熱量,制冷劑則由高溫高壓的氣態,變為高壓液態,這一過程通常被看作是等壓放熱過程。從冷凝器流出的液態制冷劑進入貯液器9,貯液器起到穩定制冷劑流量的作用,然后依次通過過濾器10,干燥器,電磁閥11以及視液鏡12,進入電子膨脹閥13,經過電子膨脹閥的節流膨脹,制冷劑由高壓的液態,變為低溫低壓的液態。低溫低壓的液態的制冷劑再進入蒸發器,繼續通過蒸發器14與空氣換熱,吸收空氣的熱,進入下一個熱力循環過程。

在燃氣熱泵機組正常運行進行制熱時,有大量余熱被排放到環境中,一次能源并沒有得到充分利用,所以應考慮機組的余熱回收,充分利用發動機耗散的這部分熱量,用于加熱居民生活用水。該燃氣熱泵機組的余熱回收系統,主要包括發動機缸套水余熱的回收、發動機煙氣余熱的回收兩大部分。在利用余熱的同時吸收了發動機內循環水的熱量,還可以有效降低發動機機體的溫度,保證了發動機正常運行所需要的溫度。在發動機煙氣中也有大量的余熱隨著煙氣排放在環境中,我們也可以回收利用煙氣中的熱,從而使得一次能源的利用更加充分。

余熱回收水泵18將余熱回收儲罐22中的生活用水輸送到發動機熱回收板式換熱器19,在板式換熱器中與發動機內循環水進行熱交換,從而使得發動機內循環水的溫度穩定在一定的范圍內,保證了發動機的正常運行。從發動機熱回收板式換熱器出來的熱水繼續進入煙氣熱回收器20,在該板式換熱器中與高溫煙氣進行熱交換,從而使熱余熱回收生活熱水的溫度再次升高,最后進入余熱回收儲罐22,以供用戶作生活熱水使用。

經過計算選型,系統主要設備如表1所示。

表1 燃氣機熱泵系統主要設備

2 結果與討論

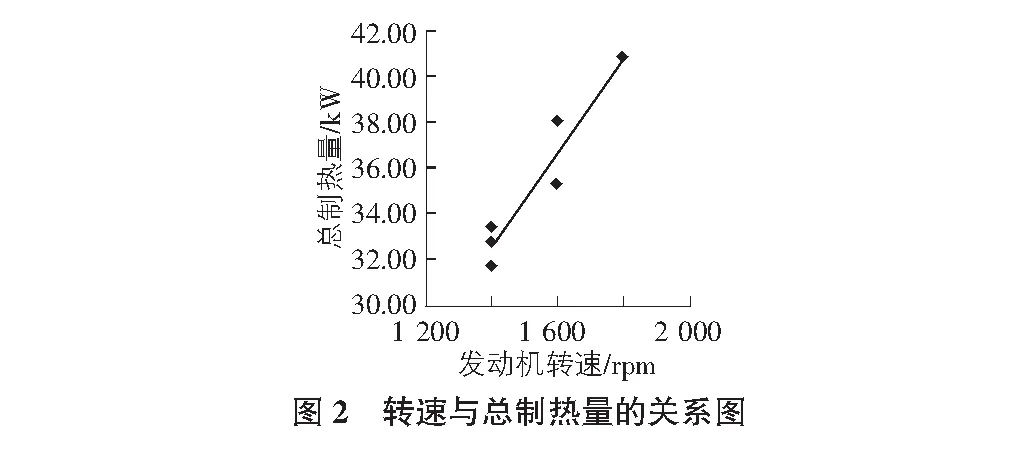

2.1 燃氣發動機轉速對于制熱量的影響

燃氣熱泵與傳統的電動熱泵最大的區別就在于燃氣熱泵是以燃氣發動機通過直聯接或者是皮帶輪等聯接方式來帶動開啟式壓縮機做功,而傳統的熱泵發動機是以電動機驅動制冷壓縮機做功。通過控制燃氣燃料不同的吸入量,可以方便地調節燃氣發動機的轉速。當燃氣燃料吸入量發生變化時,燃氣的發熱量發生了變化,燃氣發動機轉速也發生了變化,通過皮帶輪傳動,帶動壓縮機的轉數也發生了相應的變化,從而影響熱泵系統的運行性能。

由圖2可知,系統總制熱量隨著發動機轉速的增加而增加。當發動機轉速由1 400 rpm增加到1 800 rpm時,系統總制熱量可由31.76 kW增加為40.83 kW,增加9.07 kW。這是由于隨著發動機轉速的增加,系統制熱量增加,缸套余熱回收熱量以及煙氣余熱回收熱量都增加,所以系統總制熱量增加。

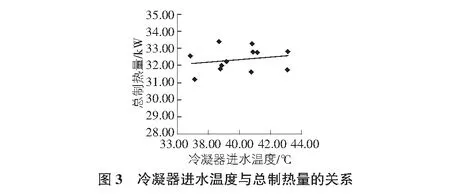

2.2 冷凝器進水溫度對于制熱量的影響

熱泵系統可以按照用戶需求制出熱水,儲存在熱水儲罐中供用戶使用,經實驗發現,供熱回水進系統冷凝換熱器的溫度對熱泵系統的性能有重要的影響。這里主要分析討論發動機轉速為1 400 rpm,環境濕球溫度為10 ℃時,冷凝器進水溫度對系統的總制熱量。

由圖3可知,隨著進冷凝器進水溫度的增加,熱泵系統的制熱量、缸套水余熱回收熱量、煙氣余熱回收熱量以及總制熱量都沒有明顯的變化,由此可知,當進冷凝器進水溫度逐漸升高時,對熱泵系統的制熱量并沒有明顯影響。

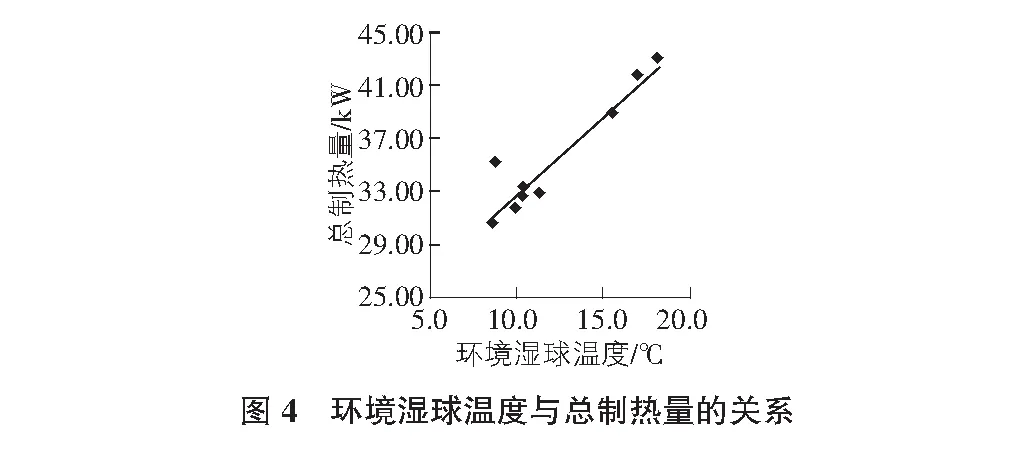

2.3 環境濕球溫度對于制熱量的影響

對于熱泵機組或者是一個空調產品來說,環境溫度對其系統的性能有著一定的影響。尤其是對于風冷式機組,環境溫度對其影響會更大。考慮到環境的相對濕度對機組性能也有影響,故在本文中根據實驗測得的干球溫度以及相對濕度,轉換成對應的環境濕球溫度,以此作為變量對系統的性能進行分析。以下通過對實驗數據的整理,主要分析進冷凝器的供熱回水溫度為50 ℃,燃氣發動機轉速為1 400 rpm時,不同環境濕球溫度對系統性能的影響。

由圖4可知系統的總制熱量隨著環境濕球溫度的升高而增大。當環境濕球溫度為8.7 ℃時,系統的總制熱量為30.79 kW,當環境濕球溫度增長為18.2 ℃時,系統的總制熱量為42.98 kW,最大幅度增長12.19 kW,增長率為39.6%。隨著環境濕球溫度的增加,總制熱量也在增加的主要是由于系統制熱量的明顯增加所致,余熱回收熱量也有所增加。

3 結語

1)在冷凝器進水溫度一定,環境濕球溫度不變的情況下,當燃氣發動機轉速增加時,系統制熱量增加,缸套余熱回收熱量以及煙氣余熱回收熱量都增加,系統總制熱量增加。

2)在燃氣發動機轉速一定,環境濕球溫度不變的情況下,隨著進冷凝器進水溫度的增加,熱泵系統的總制熱量沒有明顯的變化。

3)在燃氣發動機轉速不變,冷凝器進水溫度一定時,隨著環境濕球溫度的升高,系統的總制熱量也增大。