半剛性基層路面裂縫焊接技術探討

劉 衛

(山西省公路局晉中分局,山西 晉中 030600)

我國高等級公路最常用的結構形式是瀝青混凝土面層+半剛性基層。研究表明,由于半剛性基層材料的脆性大,抗變形能力較差。在我國,很多高速路面投入使用一定年限后,在行車荷載和自然因素共同作用下,半剛性基層產生開裂形成路面表面裂縫,不僅影響美觀,大大降低路面平整度,嚴重的甚至導致水分下滲,破壞路面結構穩定性,大幅降低基層承載力,導致路面破壞加劇,使用壽命大幅縮短。河南萬里路橋集團有限公司開發的路面裂縫焊接是一種先進的路面裂縫處治技術,有助于實現從根本上治愈裂縫病害。通過探測、選料、清掃、打孔、焊接、檢測等工序完成對路面基層裂縫的修復,將粘結劑與基層連接成有效結合的整體,避免由于基層裂縫導致路面結構性破壞的出現。在裂縫焊接施工中,施工工藝簡單,無需加熱和掀開表面瀝青層,不受季節、氣溫和環境影響,生產成本低。裂縫焊接技術在連霍高速鄭州段、安徽界阜蚌高速、江西贛粵高速、湖南長沙繞城高速等路段進行了應用,有效阻止了外界雨水進入,裂縫沒有進一步發展,取得了顯著效果。本文筆者對路面裂縫焊接技術應用要點進行了總結,以期得到推廣和應用。

1 傳統處治方式

在我國高速公路中,路面裂縫是最常見病害之一,容易造成水分下滲破壞基層。在路面裂縫種類中,半剛性基層反射裂縫最不易處理,危害相當大,但發生最多。對于基層反射裂縫,在外部荷載作用下,在路面結構層內部產生沖刷,產生的水損害造成基層松散破壞,進而導致路面出現結構性破壞,嚴重影響路面使用功能。

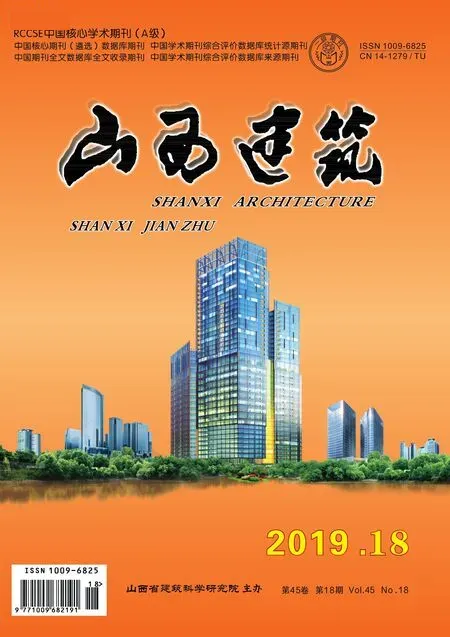

傳統的高速公路裂縫處治,日常養護多采用灌縫、封縫或嵌縫帶進行處理,大中修采用抗裂貼、稀漿封層、微表處、超薄磨耗層、罩面等技術。從使用效果來看,傳統的裂縫處治技術難以與路面形成有效結合的整體,僅實現了對表層的短期封水問題,且封水效果差、壽命短,對因裂縫產生的結構性破壞問題(如圖1所示)并沒有解決。對病害嚴重路段進行銑刨重鋪或路面再生,但是施工成本高,工期長,需要開挖斷行,對通行影響大。

半剛性基層是我國高速公路最主要的路面結構形式。路面病害大多從基層產生,從基層向面層發展,這是我國路面裂縫的最主要特點。路基施工質量也是造成基層和面層病害的原因之一。傳統的高速公路路面養護維修技術未能從根本上解決路基、路面基層病害,經常出現前修后壞現象。

采用裂縫焊接技術時,通過使用專用設備全面掌握裂縫寬度及深度等參數,采取針對性措施使用專用焊縫設備從下向上對裂縫進行填充。在焊縫材料填充過程中,能夠實現所有路面裂縫縫隙的充分充填,將斷開的路面結構聯結為一個整體,裂縫病害確保從底基層、基層到面層得到一體化解決(見圖2),是實現結構性修復路面裂縫的最有效措施。

2 裂縫焊接技術關鍵

通過采用路面裂縫焊接技術,使得焊縫材料從下向上對整個縫隙進行填充,有助于從根本上治愈裂縫。

2.1 路面裂縫無損檢測

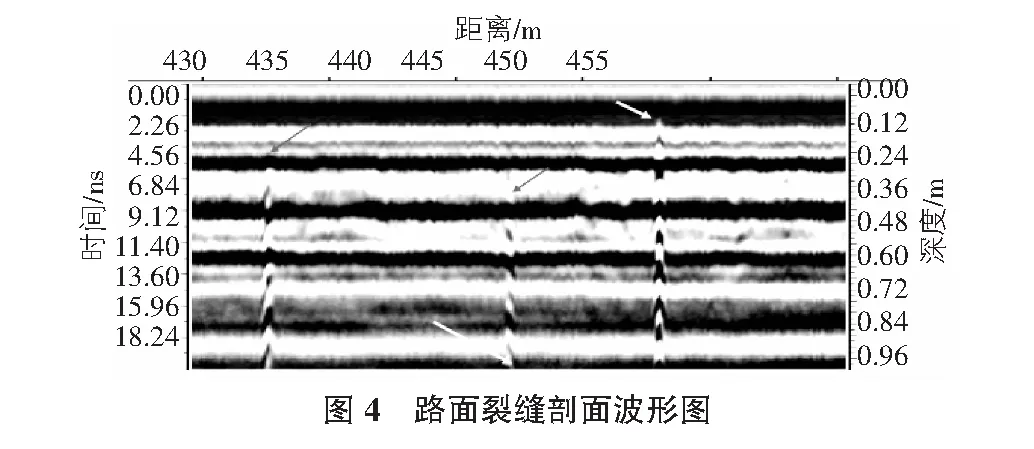

使用探地雷達進行裂縫檢測,這是裂縫焊接技術的核心。對路面使用探地雷達進行無損檢測時,脈沖源產生周期性毫微秒信號,直接反饋給發射天線。經由發射天線耦合到地下的信號,在傳播路徑上遇到非均勻體則產生反射信號。當探測到混凝土介質中的裂縫或空洞時,雷達信號被反射,明顯增強回波信號幅度,在檢測剖面上形成明顯異常(見圖3,圖4)。

應用探地雷達技術,得到瀝青路面中的雷達波響應數值模擬圖,進而識別裂縫橫向位置、上端點深度和相對寬窄等特征,確定裂縫位置、深度、寬度。

2.2 路面裂縫焊接料

通過對無損檢測結果的分析,掌握裂縫所處位層及寬度、深度等參數,便于針對性的進行焊接料和施工工藝選擇,以確保裂縫焊接質量。

目前成熟的裂縫焊接料主要是高分子材料和非拌和高分子混凝土,均無需加熱,能在常溫下進行施工,具有良好的滲透性和粘結性,具有一定彈性,且結構穩定,壽命長。

2.3 焊接設備和施工

裂縫焊接技術分為普通焊接和無痕焊接兩大類。無痕焊接有熱焊接和冷焊接兩種類型。普通焊接后的路面比較美觀,采用接近原路面色澤的焊接料,且施工痕跡不明顯。

無痕焊接后與原路面一致,看不到裂縫處理痕跡。熱焊接采用路面裂縫熱焊液和路面裂縫熱焊專用設備;冷焊接采用路面裂縫冷焊液和路面裂縫冷焊專用設備。

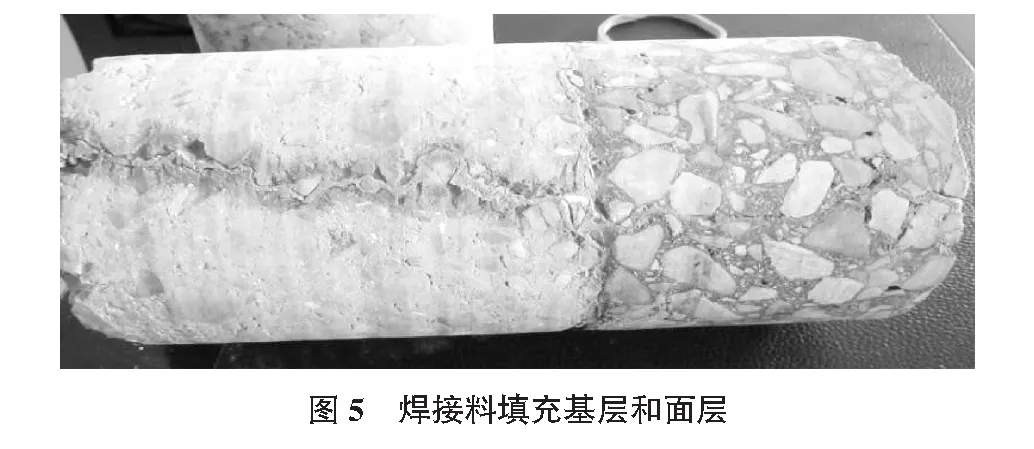

根據裂縫所處層位及寬深度等的不同,可選擇噴涂、高壓和聚合施工工藝。將焊接料高壓注入路面裂縫中,在實現密實填充裂縫空隙基礎上,對因裂縫產生的基層局部松散或脫空(如圖5所示)一并解決,實現路面裂縫病害及裂縫次生病害的快速有效處治。

2.4 質量檢測與驗收

通過鉆芯取樣觀察裂縫焊接效果,對基層芯樣進行無側限抗壓強度試驗,對面層芯樣進行劈裂強度試驗。通過雷達無損檢測來測定焊接料對裂縫的填充密實度。通過滲水試驗確定裂縫焊接質量。

3 施工操作要點

本文以某施工現場進行的裂縫無痕焊接為例說明其施工工藝。在該項目施工中,采用打孔方式將焊接料壓進半剛性基層裂縫中,從下向上進行裂縫修復,對面層焊接則采用耙松、拌和、碾壓等工藝實現無痕焊接。

主要施工流程:作業區封閉→裂縫檢測→施工放線→裂縫防護→鉆孔、清孔→下注漿管、安裝注漿帽→焊縫施工→現場清理→開放交通。在施工前,將施工段路面用掃帚清掃干凈,用高壓氣槍將裂縫吹干凈并清除其中雜物。

1)裂縫檢測。在進行焊接施工前,使用探地雷達對病害路段進行檢測,通過掌握裂縫綜合情況實現處治有的放矢。根據檢測結果確定處治方案、施工工藝、施工路段、施工區域、處治材料和設備等,通過試驗還需確定輸送孔布設間距,打孔深度和裂縫處治材料(焊接料)注入量等施工參數。在選擇路面處治材料時,一般雙組分高分子材料路面裂縫處治材料進行寬度小于4 mm裂縫的處治,使用非拌和微粒式雙組分高分子混凝土裂縫處治材料進行寬度大于4 mm裂縫的處治。2)輸送孔布設。根據裂縫走向,沿路面反射裂縫延伸方向平均布設焊接料輸送孔。孔距一般控制在1.2 m~1.5 m,裂縫較窄部位可適當加密。孔直徑為2 cm,沖擊鉆鉆孔至裂縫底。要求孔位準確,鉆角垂直,將孔位誤差控制在0.05 m以內,鉆孔深度超過設計深度。采用PVC管、銅管或鐵管作為輸送管,采用切割工具截取相應長度后,插入輸送孔中直至裂縫底部。3)裂縫焊接。在進行焊接料注射時,用夾具把注射槍與注射帽夾牢,配比儀按配比通過輸料管道將焊接料預聚體輸送到注射槍口,預聚體材料在注射槍口處混合,通過輸送管輸送到裂縫病害處。進行輸送壓力控制,一般控制在5 MPa。嚴格進行輸入量控制,待輸入量達標后,先將注射槍保險關閉15 s,再進行注射槍和注射帽分離。輸送孔使用密封膠進行封閉。在進行密封前,須進行密封膠加熱,加熱溫度控制在210 ℃以下。進行密封膠灌注時,要求與路面持平或比路面略低,須將高出路面部分整平。4)表面修整。封孔后,為確保裂縫兩端連接平順,要求對裂縫表面進行修整,保證裂縫兩端高差和平整度符合設計要求。進行質量檢測與驗收,對不滿足施工質量要求部位進行返工,直至達標。

4 結語

裂縫焊接技術適用性廣,對高速公路基層完好的瀝青面層和基層裂縫、半剛性基層瀝青路面貫穿面層和基層的反射裂縫以及任何結構層位裂縫均可實現有效處治,實現對裂縫的結構性修復。

在裂縫處治中,進行裂縫焊接技術的推廣和應用,發揮其施工快捷,無需養生的優勢,顯著減少對交通的干擾,確保道路通行能力,且焊接料能隨面層和基層進行熱脹冷縮,處治好的裂縫結構穩定,大大提高路面壽命。