基于脫硫塔入口煙道的結構設計相關思考與論述

崔北明

摘要:本文主要分析了有限元模型,重點介紹了有限元模型下脫硫塔入口煙道的結構設計,它不僅能夠確保脫硫塔入口煙道的安全、穩定、高校運行,而且還可以有效提高煙氣處理效率。通過對脫硫塔入口煙道的結構設計進行研究,以期為火電廠煙氣脫硫工作的安全生產提供可靠的保障,創造出最大化的經濟與社會效益。

關鍵詞:脫硫塔;入口煙道;結構設計

1.工程概述

本次研究過程中,脫硫塔高為42.8m,直徑為18.1m,出口煙道尺寸為12m×5.2m,入口煙道尺寸為12m×5.5m,材質為Q235B。借助電除塵設備對煙氣進行處理后進入脫硫塔,然后通過凈化處理后進入煙囪排放。

2.有限元模型

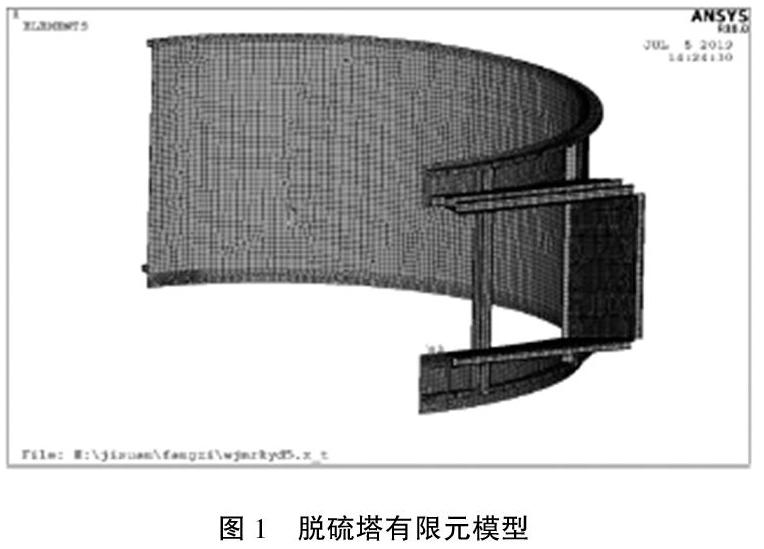

本次研究過程中,借助ANSYS軟件來構建脫硫塔入口煙道有限元模型,其中煙道壁板、塔壁等選擇了殼單元SHELL181;煙道加固肋、塔體加強環、立柱等選擇了梁單元BEAM188。煙道壁板、脫硫塔壁及其加強立柱、加固肋的材料均選擇了Q235B,泊松比為0.3,密度為7850kg/m3,20℃時彈性模量為206GPa,150℃時彈性模量為196GPa。

煙道面板橫向加固肋選擇了H型鋼,其指標為350mm×175mm×7mm×11mm,縱向加固肋選擇了16號工字鋼,脫硫塔入口煙道外伸2m,煙道兩側設置2根方型鋼立柱,其指標為400mm×400mm×25mm,中部設置加強立柱,并且要求與塔壁2圈加強環連接在一起組成口框型,這樣一來可以有效提高入口煙道段塔體的抗扭、抗彎、抗疲勞能力。在煙道內部分別安裝了一定規格和數量的型鋼作為加強立柱,為了確保后續計算工作的順利進行,建立了半模型,然后對其施加對稱約束,在此基礎上形成了有限元模型,如圖1 所示。

3.載荷計算

本次研究過程中,選擇了入口煙道段為計算段,并假設各載荷均施加到計算段上,然后對其荷載進行計算,具體計算過程如下:

(1)重力載荷。在脫硫塔入口煙道中,涉及到的重力載荷主要包括塔體質量、平臺扶梯質量、偏心質量、漿液質量、內部設備及其支架質量等。

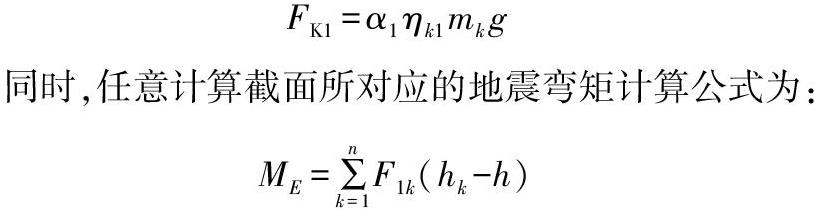

(2)地震載荷。在火電廠中,其脫硫塔入口煙道抗震設防烈度為7 度,設計特征周期為0.5s,設計地震基本加速度值為0.1g,地震影響系數最大值αmax 為0.08。沿高度可以把脫硫塔入口煙道塔體劃分為若干段,并假設各段質量均在每段中央位置集中,這樣一來就可以把整個塔體轉化為若干個質量集中的多自由度體系,其中任意計算段的水平地震力可以根據如下公式進行計算:

同時,任意計算截面所對應的地震彎矩計算公式為:

實際上,根據行業規范和標準,如果脫硫塔設備的設防烈度為8度和9度時,需要對其上下兩個方向垂直地震力給予綜合考慮,而本次研究過程中,脫硫塔的設防烈度為7 度,因此不需要考慮垂直地震力。

(3)積灰載荷。隨著時間的推移,在脫硫塔運行過程中,出口煙道和入口煙道均會出現積灰現象,此時出口煙道積塵深度0.87m,對應的密度為1.5×103kg/m3,入口煙道積塵深度0.67m,對應的密度為1.5×103kg/m3。

(4)風載荷。本次研究過程中,基本風壓為0.5kN/m2,并選擇如下公式對任意截面水平風力進行計算。

脫硫塔任意截面的風彎矩計算公式為:

(5)偏心載荷。其主要包括了出口煙道與入口煙道兩部分,其中偏心質量Me誘發的彎矩計算公式如下:

(6)最大彎矩。脫硫塔任意截面所對應的最大彎矩按照如下公式計算,計算結果取較大值。

4.有限元分析

(1)方案一:將1根400mm×400mm×25mm方形鋼布設在入口煙道中心位置作為加強立柱,得到煙道的變形和受力結果,如圖2、圖3所示。

通過上圖得知,煙道入口位置的最大應力為163MPa,并且在煙道上壁加固肋與加強立柱連接位置,及入口煙道上壁板和側壁板連接角點位置均超過了Q235B 的許用應力113MPa,產生的最大位移為8.117mm。煙道大開口位置的剛度相對比較弱,而且導致此段塔體的強度降低,此時需要在入口煙道段適當的增設加強筋。

(2)方案二:將2根400mm×400mm×25mm方形鋼布設在入口煙道中心位置作為加強立柱,通過相關計算得知煙道入口最大應力為93.7MPa,在入口煙道上壁板和側板連接的角點位置,其應力小于Q235B 的許用應力113MPa。產生的最大位移為3.79mm。該方案不僅可以降低入口煙道最大應力,而且還可以降低入口煙道處的最大位移。

(3)方案三:將3根400mm×400mm×25mm方形鋼布設在入口煙道中心位置作為加強立柱,得到煙道的變形和受力結果,如圖4、圖5所示。通過分析得知,煙道入口位置的最大應力為83.7MPa,并且在入口煙道上壁板和側壁板連接角點位置的最大位移為3.9mm。方案三能夠有效降低入口煙道的最大應力,并且應用效果好于方案二。

(4)方案四:將3根300mm×300mm×16mm方形鋼布設在入口煙道中心位置作為加強立柱,通過相關計算得知煙道入口最大應力為117MPa,在入口煙道上壁板和側板連接的角點位置,其應力小于Q235B 的許用應力113MPa。產生的最大位移為5.499mm。與方案三進行對比可以發現,在立柱數量不變的基礎上,方案四的型鋼規格相對比較小,導致效果明顯不理想。

(5)方案五:將3根300mm×300mm×25mm方形鋼布設在入口煙道中心位置作為加強立柱,通過相關計算得知煙道入口最大應力為85.6MPa,在入口煙道上壁板和側板連接的角點位置,產生的最大位移為4.265mm。與方案四進行對比可以發現,在維持型鋼外形尺寸和立柱數量不變的基礎上,通過增加型鋼厚度,可以有效降低脫硫塔入口煙道結構的最大位移和最大應力。

5.結束語

綜上所述,為了更好的提高脫硫塔運行效率,則需要結合實際情況對入口煙道結構進行針對性、系統性的研究與設計,并借助有限元模型來確保入口煙道結構的合理性,這樣不僅可以改善塔內和煙道內部的流場分布,而且還可以有效提高脫硫塔的脫硫效率。

參考文獻:

[1]范孜.脫硫塔入口煙道的結構設計與分析[J].工程技術研究,2019,4(15):45-46.

[2]張曉玲,趙文亮,程家慶.脫硫塔入口煙道干-濕交界面積垢原因分析及對策[J].電力科技與環保,2017,11(3):148-149.