探究節能新技術在有機硅廢氣處理中的作用

候蘇揚

摘要:本文首先對有機硅單體工藝流程存在的問題進行了分析,然后對改造后的廢氣處理節能新技術流程進行了闡述,最后對有機硅廢氣節能性技術進行了研究。希望通過使用節能新技術對有機硅廢氣處理有一定幫助。

關鍵詞:節能新技術;有機硅;廢氣處理

1.有機硅廢氣處理工藝原理

是組成有機硅單體與單體精餾的物質,并且以上物質也是污染空氣的主要因素,為了保障生產所排放的尾氣符合環保標準,通常情況下一般使用焚燒法,采用焚燒爐將尾氣加工處理,同時還需要滿足這一條件,需要保障焚燒爐的溫度在1000℃左右,這時廢氣才將會與空氣發生一系列反應,這一過程稱為燃燒反應,在這一階段將會生成混合氣體,主要包括、、、水蒸氣等,同時,由于空氣中存在著大量的,所以剩余的隨著混合氣體排出。只有達到國家標準之后,才能對氣體進行排放。

2.現有廢氣處理工藝流程

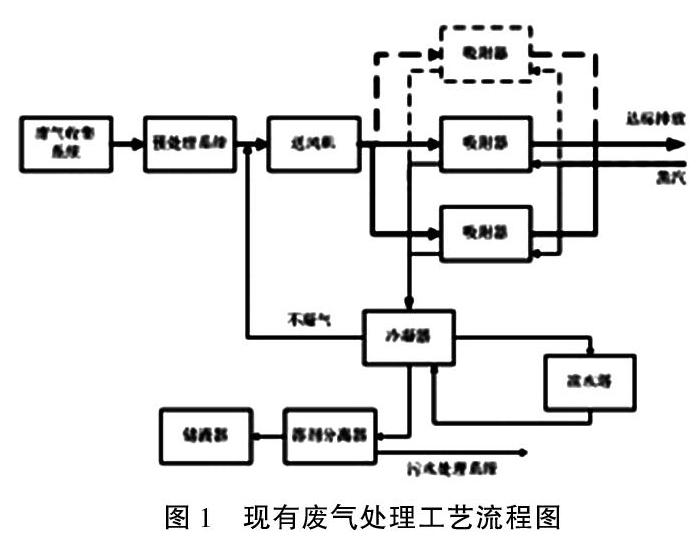

2.1工藝流程示意圖

廢氣處理工藝流程示意圖如題1所示。

2.2廢氣、柴油進入焚燒爐焚燒

在焚燒單元界區通過使用工藝裝置將產生的廢氣進行焚燒,其中以下這些裝置分別收集所產生的尾氣,尾氣罐專門收集單體組合成的尾氣,精餾尾氣罐收集單體精餾尾氣,緊接著將這兩種尾氣送至氣燒嘴進行燃燒,并且在燃燒之前,還需要計算廢氣熱值數據,只有滿足燃燒條件時才能穩定進行燃燒。其次,柴油泵增壓是幫助柴油進入焚燒單元界區的基礎,然后將柴油送至燒嘴位置,在這一過程中還需要使用烘培手段。

還需要控制焚燒爐的溫度,最合適溫度在1050~1100℃之間,通過高溫條件將廢氣分解、氧化,最終生成、、、等氣體,同時在生成的煙氣中還存在著較多的以及。

2.3焚燒后的余熱回收

由于焚燒爐所釋放的熱氣中含有大量熱能,所以這時就應采用余熱鍋爐收集熱量。與此同時將會產生大量的1.25飽和蒸汽。通過余熱鍋爐加熱后,在這期間高溫煙氣溫度逐漸呈現下降的去趨勢,由原來的850℃變為320℃,緊接著高溫煙氣進入兩級旋風除塵器設備中。為了預防顆粒在余熱鍋爐中發生堵塞情況,通常情況下在焚燒尾部裝置一種冷卻風口,從而可以達到降溫的作用。

2.4焚燒尾氣的除塵

兩級旋風除塵在運行的過程中將會造成一種向心力,這時將緊貼著兩級旋風除塵器圓筒壁,然后緊接著進入置換倉中,置換是通過管路加工而成,將微粒所吸附的置換掉,隨著時間的推移,這時儲灰倉中存滿了灰塵。當兩級旋風除塵器在正常運行的階段時,應關閉旋風除塵器底部以及置換倉底部的電動開關,清除兩級旋風除塵器中的灰塵時在啟動電源,如果微粒積存了4小時,這時就應開啟儲灰倉底部手閥,使工業用水清洗。

3.現有工藝存在的問題

通過分析廢氣處理工藝,從而明確了在處理廢氣技術上還存在著一定問題。第一,傳統的廢氣處理裝置由于消耗的能源比較大,在運行階段消耗大量的柴油,如果想要控制鍋爐內的進風量,這時需要調整助燃風機以及冷卻風機,并且鍋爐內的溫度需要保障在900~1100℃左右,才能保障順利開展下一環節工作。

其次,廢氣再焚燒期間將產生大量的,并且這些微粒會進入在廢熱鍋爐中,主要存在于鍋爐換熱管位置上,如果長期不清理降低熱交換效果,所以應及時進行清理,但是由于清理工作比較復雜,所以降低了焚燒爐正常運行時間[1]。

4.廢氣處理節能新技術改造后的流程

4.1柴油燃料的節約

改造后有機硅廢氣處理工藝流程如圖2所示。

其中,冷卻風機3的正常運行是建立在過助燃風機2和連通管路10基礎上,12是壓縮空氣管路,8是合成尾氣出口管路,壓縮空氣管路是合成管路的有必經之路。9是柴油進入焚燒爐的主要路徑。如過尾氣量不是較多,這時就可開啟冷卻風口。

4.2降低電能消耗問題

變頻電機裝置是由助燃機以及冷卻風機共同改造而成,通過使用變頻控制風量大小,這時耗電量由原來的410kW·h降為287kW·h。

4.3增加堿洗中和效果

這時還應當更換螺旋噴頭,由原來的堿洗塔噴頭換為螺旋噴頭,其中,螺旋噴頭的上半部沒有任何構建,下半部分是由螺旋體組合而成,通過使用這種形式的裝置,可以預防液體阻礙情況的發生,從而促使可以和堿液密切接觸[2]。

4.4提高除塵效果

在廢熱鍋爐之前還要增加除塵器裝置,通過使用除塵器在一定程度上可以降低廢熱鍋爐堵塞現象。在經濟不斷發展的情況下,目前很多除塵器存在著眾多問題,尤其是除塵器不耐高溫情況,通過引用西方國家的纖維材料,從而可以提高除塵器溫度,由原來的1050℃增加置1300℃左右,這時除塵效果就呈現上升趨勢。

結束語

綜上所述,雖然我國對有機硅使用時間比較短,但是在節能新技術方面取得了一定成績。隨著社會經濟的不斷發展,人們逐漸研制出新廢氣處理裝置,由于傳統廢氣處理工藝存在著大量問題,為了解決這些難點,對廢氣處理節能技術進行了改造,希望通過改造可以促進環保效益。

參考文獻

[1]楊超,楊柳,李向陽, 等.多相氧化組合反應器與耦合分離新技術的研究構想與前景展望[J].工程科學與技術,2018,50(2):13-23.