可拆式帶纜樁的連接節點設計

(中國船舶及海洋工程設計研究院 上海200011)

引 言

系泊設備是船舶靠泊時的重要設備,通常系泊設備采用焊接形式與船體結構連接。然而在一些海洋調查船、工程船等以工作甲板作為主要作業區域的船舶設計中,可考慮在工作甲板區域采用可拆卸式系泊件來替代傳統焊接固定的系泊件,以便在需要安裝臨時搭載設備時騰出甲板空間,靈活布置工作甲板,有效提升甲板空間利用率。關于系泊件與船體結構的連接形式,在國際海事組織MSC/Circular.1175 Guidance on Shipboard Towing and Mooring Equipment文件中,將其定義為系泊件的一部分,可參照選定系泊件的相關工業標準(國際或國家標準)[1]。但目前系泊件的標準中,與船體結構連接形式都為焊接,并未提及螺栓或其他連接形式,故有必要對系泊件與船體結構中螺栓連接節點進行研究,分析螺栓連接在系泊設計中的連接形式和強度等應用特點。

1 連接節點設計

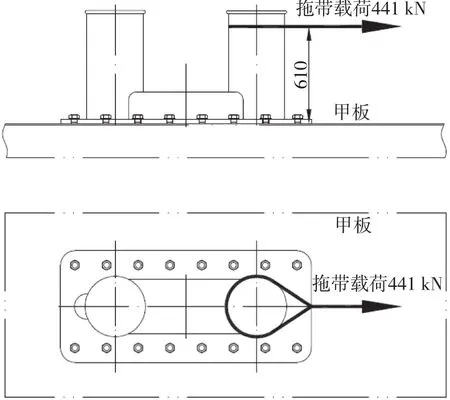

在某型海洋調查船尾部系泊設計中,尾部工作甲板區域內的某一帶纜樁采用了可拆式設計,如圖 1所示。該帶纜樁用于系泊及拖帶,主要載荷為纜繩橫向拉力。此處可拆式帶纜樁設計初衷是靈活利用甲板空間,要求甲板平整無凹陷凸起,故沒有考慮設置止擋塊等類似結構。且由于絞制螺栓拆裝不便,安裝要求高,故并未考慮采用絞制螺栓的連接節點,即使采用絞制螺栓能明顯減小螺栓規格。在實際設計中,使用一組六角摩擦型受拉螺栓將帶纜樁與甲板連接,通過預緊力施加正壓力于帶纜樁底座平面與甲板平面,產生靜摩擦力,抵抗外部橫向載荷。本實船案例,以拖帶載荷441 kN(45 t)作為設計載荷,詳細說明螺栓連接計算方法及螺栓主要參數選擇方法。

圖1 某型調查船尾部可拆式帶纜樁

1.1 設計假定

根據選定螺栓,采用工程計算方法對螺栓連接節點進行設計[2],針對船舶實際情況,著重考慮螺栓連接在系泊件連接時的特點,更有針對性的選擇設計參數。為簡化設計計算,假定工作甲板及帶纜樁皆為剛體,螺栓為彈性體,其變形在彈性范圍內,且每個螺栓的預緊力相同,接觸面的壓力均勻,受載后帶纜樁及甲板不應分離。

在系泊件ISO標準中,多以相當應力或彎曲應力不超過材料85%的屈服強度作為設計衡準[3-5],螺栓連接節點屬于系泊件的一部分,選取安全系數為SF=1.18是合適的。

1.2 螺栓拉力計算

帶纜樁的受力如圖 2所示。根據等效原則,將帶纜樁頂部橫向拖帶載荷工況分解為接觸面處螺栓組受傾覆力矩M=269.01 kN·m和受橫向載荷N=441 kN兩種工況考慮。橫向載荷通過螺栓預緊力提供的摩擦力克服,螺栓總拉力為傾覆力矩產生拉力與預緊力之和。

圖2 帶纜樁受力示意

首先,計算受傾覆力矩工況中螺栓拉力。根據設計假定,可認為螺栓組受傾覆力矩后,一側螺栓被拉緊,一側螺栓被放松,其受力大小與其至帶纜樁對稱中心的距離成正比,故每個螺栓所受拉力可表示為

式中:SF為安全系數,取SF=1.18;M為傾覆力矩,kN·m,取M=269.01 kN·m;ri為每個螺栓至螺栓組翻轉中心的距離,m;n為螺栓個數,取n=16。

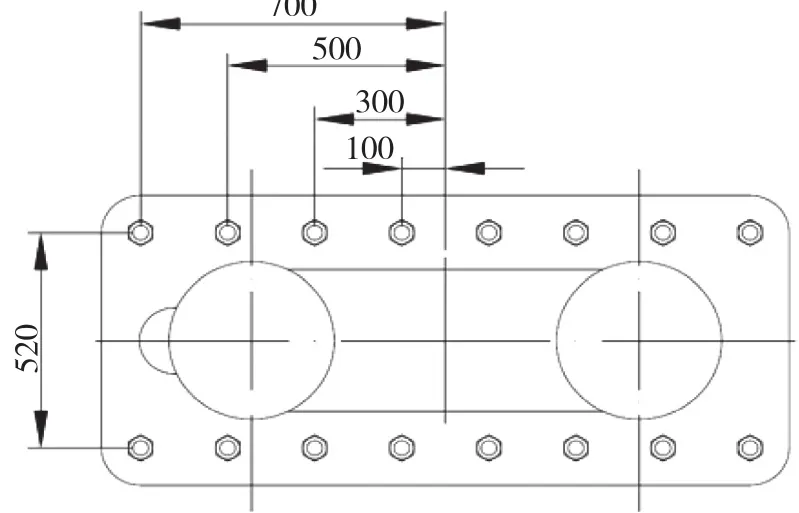

螺栓組布置如下頁圖 3所示。

計算結果如下頁表 1所示。

螺栓組對稱布置,僅列單側螺栓拉力值,最遠處螺栓所受軸向力最大,為Fmax=F1= 66 kN。

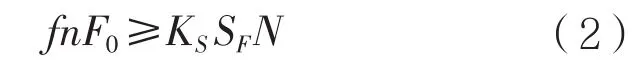

其次,計算受橫向載荷工況中螺栓拉力。橫向載荷由螺栓預緊力產生的摩擦力來承受。以帶纜樁受橫向載荷不滑移,即靜摩擦力應大于橫向載荷為判定條件計算:

圖3 帶纜樁螺栓組布置

表1 受傾覆力矩螺栓拉力

式中:f為接觸面的摩擦系數,螺栓節點的抗滑移能力與節點中的摩擦系數成正比,而接觸面及其涂層的類型都會影響摩擦系數。因此,帶纜樁及甲板的表面處理十分重要,一般認為干凈的氧化膜平均系數為0.33,標準差為0.07。鋅粉漆涂層的平均系數為0.39,標準差為0.02[6]。但在實際使用中,接觸面的摩擦系數難以估算。本文中以干凈氧化膜無涂層接觸面為基礎估算摩擦系數,接觸面摩擦系數可認為在平均值的2倍標準差范圍內,即0.19~0.47;同時考慮到船舶甲板與帶纜樁在安裝時已經存在涂層,甲板處油污及水以及反復拆裝對油漆面的破壞的影響,取f=0.19。

Ks為螺栓預緊力可靠性系數。本例中假定使用扭矩扳手安裝無潤滑螺栓,安裝離散度可達±30%,為保證所需預緊力,需取比實際所需大30%左右,取Ks=1/0.7=1.43。

SF為安全系數,取SF=1.18;n為螺栓個數,取n=16。N為橫向載荷,取N=441 kN。

故螺栓所需預緊力為F0=245 kN。

計算螺栓總拉力為:式中:C為螺栓連接的相對剛度系數,取0.25。F0為螺栓預緊力,kN;Fi為螺栓受傾覆力矩產生的拉力,kN;

故單個螺栓所受總拉力如表 2所示。

表2 單個螺栓所受總拉力

1.3 螺栓選型

現取最不利的螺栓受力情況進行計算。在螺栓預緊時,有可能產生30%的正偏差,最大可能預緊力為F0max=1.3F0=318 kN,故可能的最大拉力Flmax=335 kN。將拉應力增大30%以計入螺栓安裝時產生扭轉切應力的影響,最大拉應力按下式計算:

式中:d1為螺栓小徑,mm;[σ]為螺栓的許用應力,MPa。

選定螺栓性能等級為8.8,[σ]= 600 MPa,故d1≥30.40 mm,故螺栓規格選為M36螺栓,螺栓小徑為31.67 mm,最大拉應力為σ1=553 MPa。

2 有限元模擬

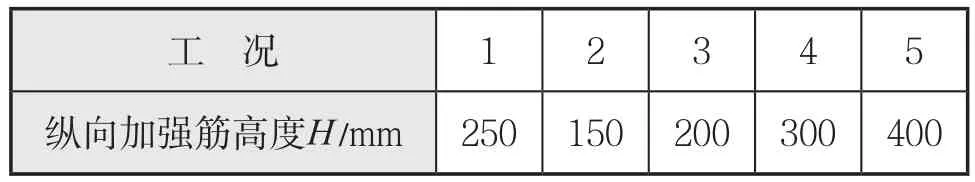

采用通用有限元軟件ANSYS對可拆式帶纜樁進行有限元數值模擬。對連接節點采用設置接觸并施加預緊力的方式模擬螺栓連接[7-8],模型由帶纜樁、甲板及螺栓三個部分組成,采用三維實體建模及實體有限元網格,如圖 4和下頁圖 5所示。

圖4 帶纜樁實體模型

圖5 有限元網格模型

帶纜樁、甲板及螺栓之間考慮摩擦的影響,模擬整個螺栓組受力情況及接觸情況。

2.1 有限元建模計算

有限元模擬中,螺栓和螺母模型采用圓柱體模型,不考慮螺紋等細節,且螺栓與螺母作為一個整體,不考慮螺栓和螺母的連接強度;在帶纜樁與甲板、帶纜樁與螺栓之間設置滑動型摩擦接觸;甲板模型采用甲板下加縱向加強筋方式模擬實際船體結構加強情況,并在四周作固定約束。

有限元模擬中的載荷采取分步加載的方式模擬實際情況:首先加載螺栓預緊力,將預緊力F0= 245 kN直接施加在螺栓模型上;其次鎖定預緊力在螺栓上產生的形變,并在帶纜樁上施加橫向載荷SF N= 520.4 kN,載荷高度和方向與圖 2中拖帶載荷高度和方向相同,如圖 6所示。

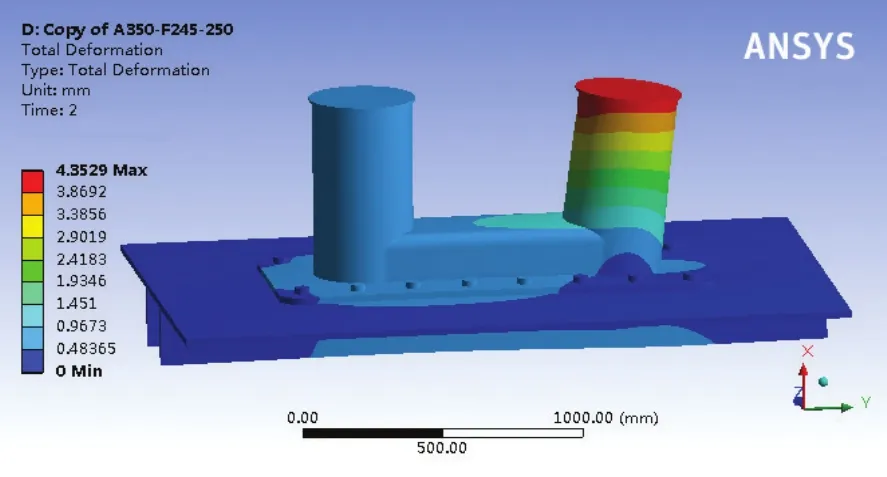

為了分析甲板剛度對于螺栓連接的影響,本例中通過改變縱向加強筋的高度來模擬甲板加強變化對螺栓受力的影響,具體工況設置如表3。

表3 有限元工況

2.2 有限元結果分析

先以工況1作為典型工況分析帶纜樁連接節點的受力狀況。如圖7所示,帶纜樁在橫向載荷的作用下向右傾斜,在接觸面產生一個彎矩;右側樁柱在彎矩作用下,右側向下擠壓甲板,左側向上抬升,并在帶纜樁與甲板間產生微小間隙(最大間隙<1 mm),如圖8所示。

圖7 工況1模型形變云圖

圖8 工況1帶纜樁基座面與甲板間隙云圖

但螺栓連接區域附近因螺栓預緊力緊緊將帶纜樁與甲板壓在一起,產生靜摩擦力用以抵抗橫向載荷,如圖9所示。

圖9 工況1帶纜樁基座面與甲板面的壓力云圖

帶纜樁在橫向載荷的作用下沒有發生明顯滑移,僅因形變產生微小滑移,如下頁圖10所示。

圖10 工況1帶纜樁基座面與甲板面滑移云圖

將各個工況中螺栓所受工作拉力與理論計算比較,如圖11所示。螺栓實際的工作拉力分布與之前分析中假定的情形并不相同,最大拉力并沒有發生在最外側的1號螺栓處,而是在6號螺栓處,原因是理論計算時假定帶纜樁與甲板皆為剛體,不考慮其變形,實際上在設計載荷的作用下帶纜樁與甲板都產生了變形,右側樁柱受載荷后在根部產生彎矩,導致樁柱附近的6號螺栓拉力增大,但因帶纜樁及甲板形變,螺栓拉力沒有隨著距離增加而增大。隨著甲板縱向加強筋高度增加,即甲板剛度的增加,6號螺栓處的工作拉力也隨之增加。

圖11 各工況中螺栓所受工作拉力

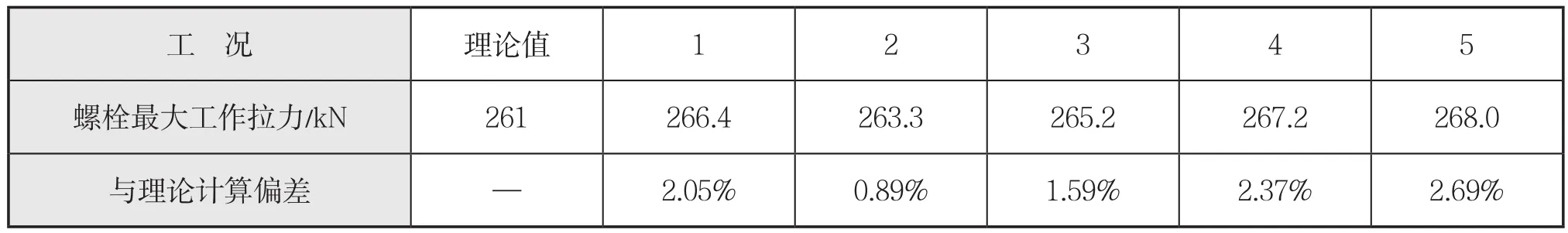

如表 4所示,有限元模擬中螺栓最大拉力與理論計算的偏差在3%以內,可認為按照理論計算估算螺栓最大拉力并以此節點設計是可以接受的。

表4 各工況螺栓最大工作拉力

3 結 語

本文以某型海洋調查船船尾部工作甲板系泊設備可拆式帶纜樁的連接設計為例,詳細說明了可拆式帶纜樁的螺栓連接節點的設計方法,并對有限元模擬結果與理論計算結果進行對比分析。由于帶纜樁剛度及甲板的影響,有限元模擬結果與理論計算結果中螺栓受力狀況并不相同,但按照理論計算來估算螺栓最大拉力仍可行,可以此最大拉力設計連接節點。本設計方法也可為其他可拆卸式系泊件的連接節點設計提供參考。