殼牌煤氣化裝置17單元系統超壓分析與工藝優化實踐

馬 利

(同煤廣發化學工業有限公司,山西大同 037003)

0 引言

近年來,同煤集團廣發化學工業有限公司利用當地豐富的煤炭資源,采用當今全球最先進的殼牌煤氣化技術制取甲醇,自2014 年投產以來,年就地轉化煤炭80 萬噸。本文針對殼牌煤氣化裝置在生產過程中17單元初步水處理系統壓力超壓的情況及危害,提出了改進方法,降低了17單元系統壓力,有效地保護了動設備和靜設備并且使生產更加安全環保。

1 殼牌煤氣化工藝及17單元概述

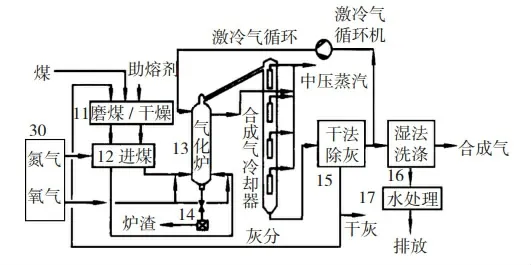

殼牌煤氣化工藝流程見圖1。

圖1 殼牌煤氣化工藝流程簡圖

殼牌氣化爐主要包括以下幾個單元:11 單元(磨煤及干燥系統),12單元(煤粉加壓及輸送系統),13單元(氣化、激冷及合成氣冷卻系統),14單元(渣脫除系統),15 單元(干灰脫除系統),16 單元(濕灰脫除系統),17 單元(初步水處理系統)及30 單元(氮氣、二氧化碳系統),如圖1 所示。在生產中,11 單元通過磨煤機將碎煤研磨成5 μm~90 μm 的煤粉,通過熱風爐對煤粉進行干燥,之后循環風機利用氮氣將煤粉吹到12單元,加壓輸送后使煤粉和氧氣同時進入到13單元中的氣化爐,中心溫度可達1 600℃,煤粉瞬間燃燒,產生合成氣一氧化碳和氫氣,合成氣通過15單元的干法除灰系統,過濾掉合成氣中絕大部分的飛灰,之后經過16 單元濕法洗滌,進一步脫除細小的飛灰和雜質,濕洗后的合成氣去甲醇裝置,燃燒產生的渣漿通過14單元減壓排放,14 單元和16 單元產生的污水進入17 單元進行酸性氣體汽提和渣漿回收利用。

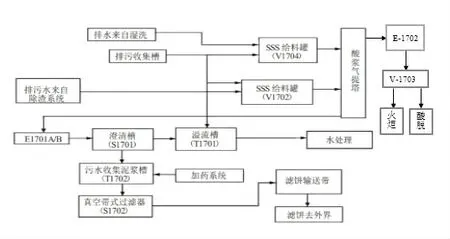

殼牌煤氣化17單元初步水處理工藝流程見圖2。

圖2 殼牌煤氣化17單元初步水處理工藝流程簡圖

從流程圖中可知,14單元的細渣漿排污水和16單元濕洗后的污水分別進入到V-1702和V-1704兩個緩沖罐中,再經過泵將污水輸送到C-1701(酸性灰漿汽提塔)中,塔中熱氣經E-1702 冷卻,液體回收于V-1703 中,一部分氣體去火炬燃燒排放,另一部分去酸脫進行硫回收。塔中液體,經E-1701 冷卻,進入S-1701澄清槽,上層較清澈液體溢流到T-1701后去水處理分廠,槽下部的固體通過泵輸送至T-1702灰漿貯槽中,之后經S-1702真空帶式過濾器回收。

在此工藝中,14 單元污水富含Ca2+、Mg2+離子,16單元污水富含酸性氣體,如CO2,H2S,HCl等,同時又夾雜很多細小飛灰,為防止酸性氣與金屬離子生成難溶的沉淀物結垢在設備上,將16 單元污水輸送到C-1701 汽提塔頂部,將14 單元污水輸送到中部,同時加入低濃度的鹽酸溶液,使整個汽提處于酸性環境中。其中,酸性灰漿汽提,工藝參數要求控制壓力在0.1 MPa~0.2 MPa 左右,控制溫度在125℃~135℃左右,14單元和16單元的污水從汽提塔頂部向下流,塔底的低壓蒸汽向上走,與填料床充分接觸,使酸性氣體脫出。經汽提后的污水,流經澄清槽貯罐,在絮凝劑的作用下,凝結成大顆粒,重力沉降至澄清槽底部,再通過真空帶式過濾器回收成灰漿濾餅。

2 17單元系統超壓運行解析

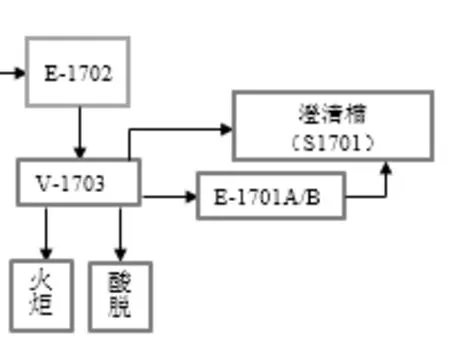

同煤廣發化學工業有限公司在實際生產中,來自14 單元細渣漿排污水和來自16 單元濕洗后的污水共同進入到17 單元酸性灰漿汽提系統,在C-1701 汽提塔中進行汽提,而汽提的溫度控制在130℃左右,水汽具有一定的壓力,同時300℃左右的合成氣與16 單元的濕洗水充分交換熱量,使16 單元的水溫很高,并夾雜很多高溫水蒸氣,隨后共同進入到17單元。當16單元工況調整,增大排污量時,會有大量的熱水和蒸汽進入到17系統中,這就會引起17系統壓力不斷升高,隨著大量水汽涌入,17系統壓力經常會超過原始設計壓力為0.2 MPa,在生產過程中曾達到0.5 MPa,這是不允許的。因為當17 系統壓力超過0.4 MPa 時,便會引發17單元動設備(如離心泵)和靜設備(如貯罐、人孔、閥門、管道等)的變形和損壞,最常見的是壓力增大將泵的機封損壞。殼牌氣化爐17 單元最初設計是當系統壓力升高時,打開通往火炬的閥門,使水汽產生的壓力通過去往火炬進行泄壓。在實際生產中,通往火炬泄壓排放的過程中,常常使火炬帶水,這是環保不允許的,因此在生產過程中,不允許打開火炬的放空閥。而殼牌氣化爐原始設計中也可通過V-1703 頂部進行放空泄壓,V-1703頂部放空閥見圖3。

基于此,在生產過程中,當17系統壓力升高時,需要人工爬到V-1703灌頂,手動打開頂部放空閥進行泄壓。由于整個系統壓力較高,V-1703放空閥在打開的過程中,會瞬間釋放大量的水汽,人工開啟過程中,易造成人身事故。與此同時,較大的壓力,釋放瞬間,會產生巨大的噪音,對人的聽力造成嚴重損傷,還會涌出大量帶刺激性氣味的酸性氣體,對人的呼吸系統造成損害,危害人體健康,對環境造成較嚴重污染。泄壓一段時間后,17系統壓力逐漸降低至0.2 MPa以下,這又需要人工再次爬到灌頂手動去關閉V-1703放空閥,大大降低了自動化操作,在當日生產中,通常需要人工開啟、關閉放空閥數次,增加了人不必要的體力勞動。

圖3 V-1703頂部放空閥

此外,我們在實際生產中,由于S-1701 澄清槽底部有大量粘稠固體,經常會發生底錐堵塞,輸送泵不能將灰漿輸送入T-1702中。一旦底錐堵塞,需人工迅速到現場停泵,關閉管線出口閥門,開啟泵前沖洗水,使沖洗水沖壓從而對S-1701底錐進行反頂,同時還需開啟S-1701 底錐導淋不斷觀察是否沖通,從而使污水、灰漿排放到圍堰中。在反頂成功后,又需要將設備恢復運行,疏通一段時間后,又會發生堵塞,造成大量的人力物力消耗。然而當反頂不成功時,需要開底錐大閥,將大量污水、灰漿排放在圍堰中,造成巨大的環保壓力。在釋放的過程中,有毒有害氣體集中逸出,危害人體健康,圍堰中的灰漿未及時清理待其變干后,在有風的情況下,粉塵會四處飄散,污染環境,給公司環保帶來巨大壓力。

3 17單元工藝優化改造

為了解決在上述生產過程中出現的問題,需要對V-1703頂部放空閥進行改造。

改造過程如下:

(1)沿著V-1703頂部放空閥焊接一鋼管,使鋼管通往E-1701中;

(2)從E-1701中引出一根鋼管通往S-1701中;

(3)再從V-1703 頂部引出一根鋼管直通S-1701底錐。

改造后的工藝流程見圖4。

圖4 改造后的工藝流程

圖5 改造后的管線通往S-1701底錐

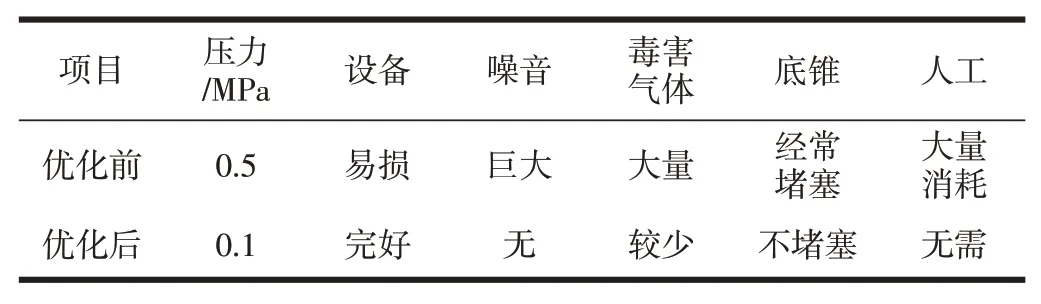

改造后,如圖5 所示,V-1703 放空管線通過E-1701,再通往S-1701底錐,另一根管線直通S-1701底錐,這樣,可以使17單元系統壓力加在S-1701底錐當中,給S-1701 底部增加了動力,極大地改善了底錐堵塞的頑疾,減少了不必要的人力物力,而且不會再將污泥排放到圍堰中,大大減輕了環保壓力。更重要的是V-1703 頂部放空閥可一直開啟,使17 單元始終在較低的壓力下運行,這就徹底解決了17單元系統壓力超壓造成的設備損害,從而有效地保護了17單元的動設備和靜設備,而且再也不用擔憂人工開啟放空閥時產生的巨大噪音和有毒有害氣體對人體產生的危害。此外,將放空管線通往E-1701 中,可以使大量有毒有害氣體溶于E-1701廢水中,使有毒有害氣體不直接排放到大氣中,更加環保。優化前后參數對比如表1所示。

表1 優化改造前后參數對比

4 結語

通過在實際生產中發現17 單元系統壓力超壓的問題,經過反復論證,從而對V-1703 頂部放空管線進行優化改造,該技術簡單易行,安全可靠,消耗材料少,改造費用低,提高了生產效率,保護了17單元設備,節省了更換設備和維護所需費用,為公司創造了明顯的經濟效益。此外,通過優化改造,改善了勞動者的作業環境,減少了人力物力消耗,提高了能量利用率,與環境友好協調,高效環保。通過優化改造,使17 單元更加平穩順暢安全運行。