基于PLC的碎煤機工況監控改造

南志文

(大同煤礦集團有限責任公司同家梁礦,山西大同)

0 引言

同煤集團塔山電廠一期輸煤系統碎煤機運行期間由于機械磨損經常出現轉子振動大、軸承溫度高等故障,原有碎煤機監測系統采用單片機技術,抗干擾能力差,使用時間長,故障率高,已無法實施對碎煤機振動、溫度情況實時監測,只能依靠設備維護人員現場采用溫度檢測儀、振動儀對設備進行測量,為了能夠實時監測溫度、振動數據,便于分析振動頻譜,提供現場故障診斷資料,對碎煤機監測系統進行改造很有必要[1]。

1 碎煤機故障分析

環錘式碎煤機由于長時間連續運行,環錘及轉子出現機械磨損后轉子失去平衡,機械在運轉中,其各構件由于磨損所產生的不平衡慣性力不僅將在運動副中引起附加的動壓力,因而增大運動副中的摩擦和構件中的內應力,從而降低其機械效率和使用壽命,而且,由于這些慣性力一般都是周期性變化的,所以還必將引起機械及其基礎產生強迫振動[2]。碎煤機轉子工作在惡劣環境中,軸承由于轉子的不平衡性容易損壞,其他驅動設備(如液力耦合器、電機等)也可能由于轉子的不平衡性發生損壞,從而造成維修成本增大,如果不能及時發現振動原因,容易造成重大機電事故。

2 工作原理

碎煤機屬于高速旋轉機械,實時對碎煤機轉子兩端軸承進行監控十分重要。碎煤機實時監控系統的工作原理如下:監測系統采用兩路溫度傳感器實時對轉子兩軸承進行測量并傳輸數據,振動傳感器1、2、3、4分別測量兩端軸承水平、垂直端數據,測得的數據經外圍電路處理后傳輸到PLC 控制單元,PLC 對測得的數據進行計算后傳輸到上位機,上位機繪制溫度、振動曲線圖,PLC對超出正常值的數據標記并報警。

3 設計電路

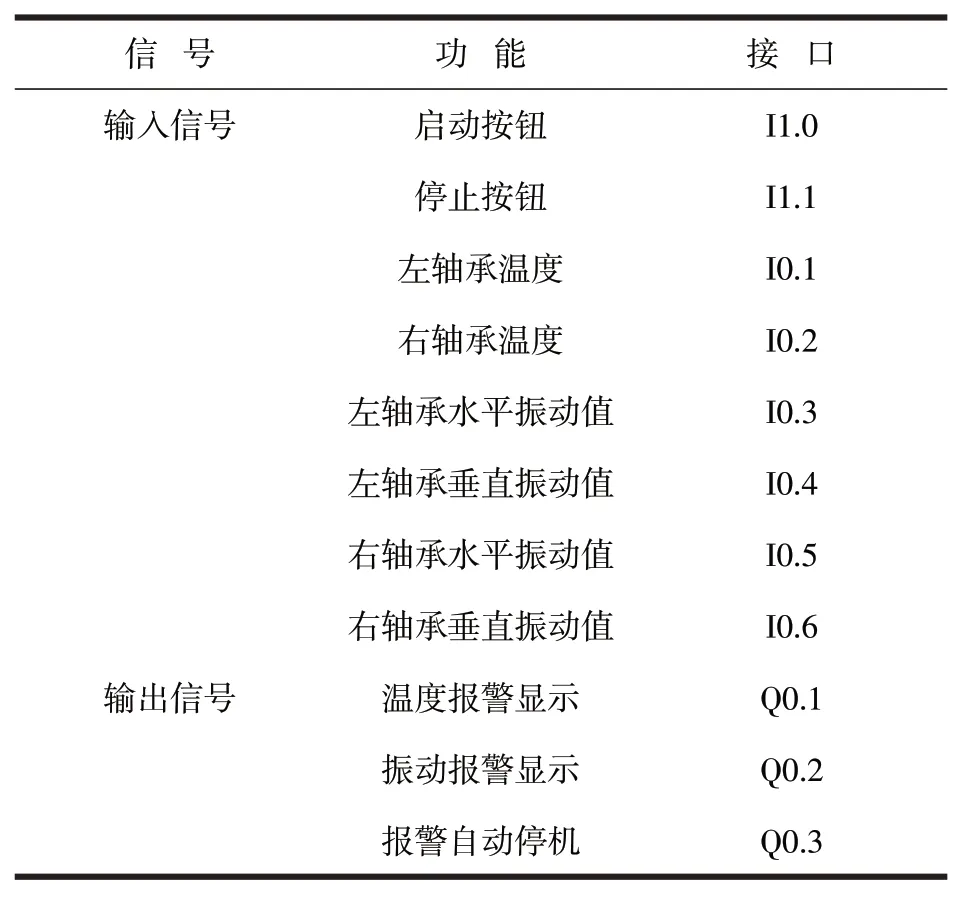

表1 I/O分配表

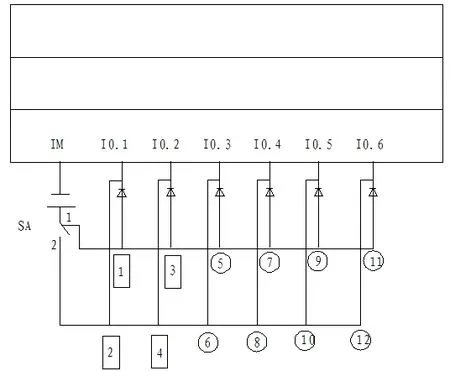

圖1 輸入電路接線圖

輸煤系統有兩臺碎煤機,原有監測系統采用STC89C51 單片機,改造后系統采用西門子S7-200PLC,原有系統只能測量一臺碎煤機溫度、振動情況,為了提高監測系統的可靠性,節約系統運行成本,提高plc I/O 點數的利用率,設計了一臺監測系統可以單獨分時段監測碎煤機運行情況,也可以同時、分段采集兩臺碎煤機溫度、振動數據。

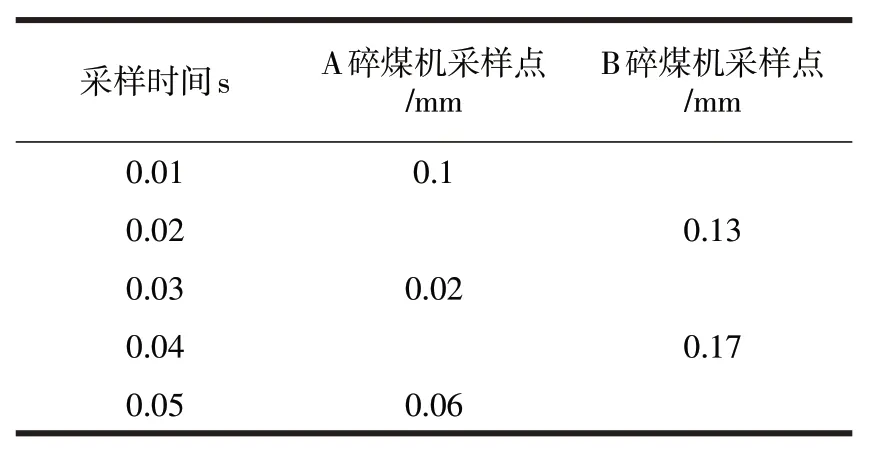

Plc 模擬量輸入模塊工作原理是將模擬量通過模數處理器采樣、保持、量化轉換成可供plc 使用的數字量。本次改造處理過程為:模擬量是傳感器接收的振動信號,采樣就是記錄固定的每一點處的振動值,因此采樣時間選取對于記錄的完整性起著關鍵作用。根據Shannon 采樣定理,連續信號不丟失信息的采樣頻率為fs≥2fmax,式中fmax為原始信號最高頻率成分。[3]轉子轉速600 r/min,轉子轉動頻率為10Hz,周期為0.1 s,采樣頻率選擇范圍為20 Hz~50 Hz。

當監測系統監測A 碎煤機軸承運行溫度振動值,雙向選擇開關由A 碎煤機啟動信號控制切換到A 路,開始對碎煤機運行時軸承數據進行監測;同理對B 碎煤機監測,B 碎煤機啟動信號控制雙向選擇開關切換到B路進行監測。

當同時分段監測兩臺碎煤機工作參數時,如圖2輸入電路采用二極管隔離輸入法,雙向選擇開關由plc定時器控制,S7-200PLC定時器的分辨率有3個等級:1 ms、10 ms、100 ms,定時器計算公式:T=PT·S,式中T為實際定時時間,PT為預設值,S為分辨率等級。[4]結合plc定時器、計算量大小及采樣定理要求采樣頻率選用50Hz,采樣周期為0.02 s。即T=0.02 s,PT=10 ms,S=2,定時器使用T33。通過plc 程序設定雙向開關轉換時間間隔t,保證plc 可以在不同時段采集到碎煤機A、

B 的溫度、振動數據,采樣周期0.02s,由程序設定定時器設定值0.02 s,在運行工程中當碎煤機啟動信號A、B同時觸發定時器工作,定時器開始計數,當定時器的當前值達到0.02 s,發出中斷請求,以便plc做出切換雙向選擇開關的指令,從而對另一路碎煤機進行采樣,采樣后分別對A、B兩臺碎煤機數據進行比較后,如果超出設定值,觸發報警指令。此系統輸入電路采用了二極管隔離的分組輸入法,開關SA由定時器控制分別切換到A、B 兩路輸入數據。此電路二極管的作用是避免產生寄生電路,保證信號的正確輸入。圖中矩形表示溫度傳感器及其處理電路,圓形表示振動傳感器及其處理電路。奇數圖標表示A 碎煤機,偶數圖標表示B碎煤機。

表2 實測A、B碎煤機水平振動不同測點測時列表

原有溫度傳感器采用熱電偶偶溫度傳感器,熱電偶傳感器伸入到軸承內,直接對軸承溫度進行測量,碎煤機工作在高噪聲、高污染的環境中,容易造成傳感器的損壞,傳感器需要大量更換,更換工藝復雜,成本較高。此次改造采用非接觸式的紅外測溫傳感器,可以有效地降低噪聲對傳感器的損壞,維修工藝簡單,成本較低,傳感器可靠增強。

4 應用效果

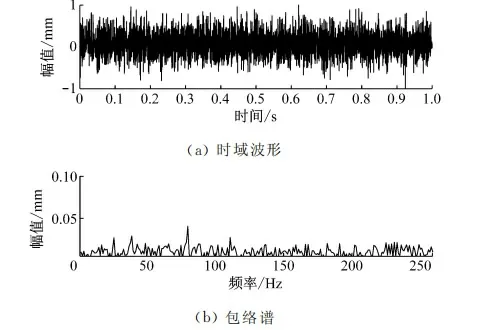

圖2 軸承正常工作監測曲線

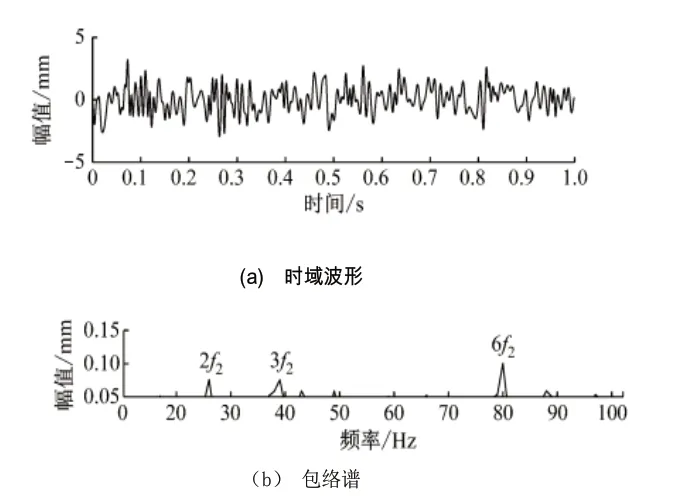

圖3 頻譜監測曲線

通過時間監測曲線轉換為頻譜曲線,可以分析軸承及各驅動設備故障,除轉子基頻外,還存在著大量低倍頻諧波成分,如2倍頻,3倍頻,6倍頻,分析認為軸承存在磨損,拆開發現軸承外圈有磨損。

通過對碎煤機監測系統的改造,監測系統正常工作一年時間,多次有效的監測到轉子及液力偶合器故障,避免轉子及液力耦合器的嚴重損壞,節約檢修成本2 萬余元,間接成本10 萬余元。更換非接觸式的紅外傳感器,傳感器損壞率大幅減低,由原來的每月4次降低到每月1次,節約了大量成本。

5 結束語

原有監測系統采用單片機作為控制單元,改進后的系統采用PLC 作為控制單元,監測系統包含有以下三種功能:

(1)監測轉子軸承端溫度、振動情況;

(2)對監測數據進行記錄并繪制時間-振幅曲線,通過傅里葉變換轉換為幅頻曲線,為設備故障分析診斷提供依據;

(3)原有系統只控制一臺碎煤機,通過采用二極管隔離的分組輸入法改造后的系統可控制兩臺碎煤機,保證設備正常運行。