基于PWM的壓電噴油器驅動控制研究

黃新源,劉振明,劉楠,龔鑫瑞

(海軍工程大學動力工程學院,湖北 武漢 430033)

隨著排放法規的日益苛刻和人們對燃油經濟性要求的日益提高,高壓共軌噴射技術必須滿足更高噴射壓力和每循環更多噴射次數的要求[1-2]。電控噴油器是實現和提高共軌噴射技術的關鍵。利用壓電晶體逆壓電效應制作的壓電噴油器具有響應速度快、噴油壓力高等優點,是實現電控燃油系統高壓多次噴射的合理解決方案,已成為高壓共軌燃油噴射技術新的發展方向和研究熱點[3]。而壓電噴油器的性能發揮主要取決于其驅動控制電路的性能。

國內外針對壓電晶體驅動器的驅動控制研究主要集中在壓電驅動器的精密定位控制[4],而針對壓電噴油器高頻動態驅動控制研究還不多見。Cordes S等[5]提出了一種基于半導體器件的壓電噴油器驅動方案,但未給出詳細的設計電路;高葳等[6]設計了一種全橋結構的壓電噴油器驅動方案,提高了驅動效率和電磁兼容性能,但其開關管功耗較大;宋國民等[7]提出了一種壓電噴油器多脈沖驅動電路,雖然可以降低充電電流的峰值,但是會影響充放電速度。

為實現壓電噴油器快速響應,設計開發了以ADμC841單片機為核心,通過PWM控制IGBT開關管的壓電噴油器驅動控制電路,并進行了試驗驗證。

1 壓電噴油器驅動控制設計方案

1.1 總體設計方案

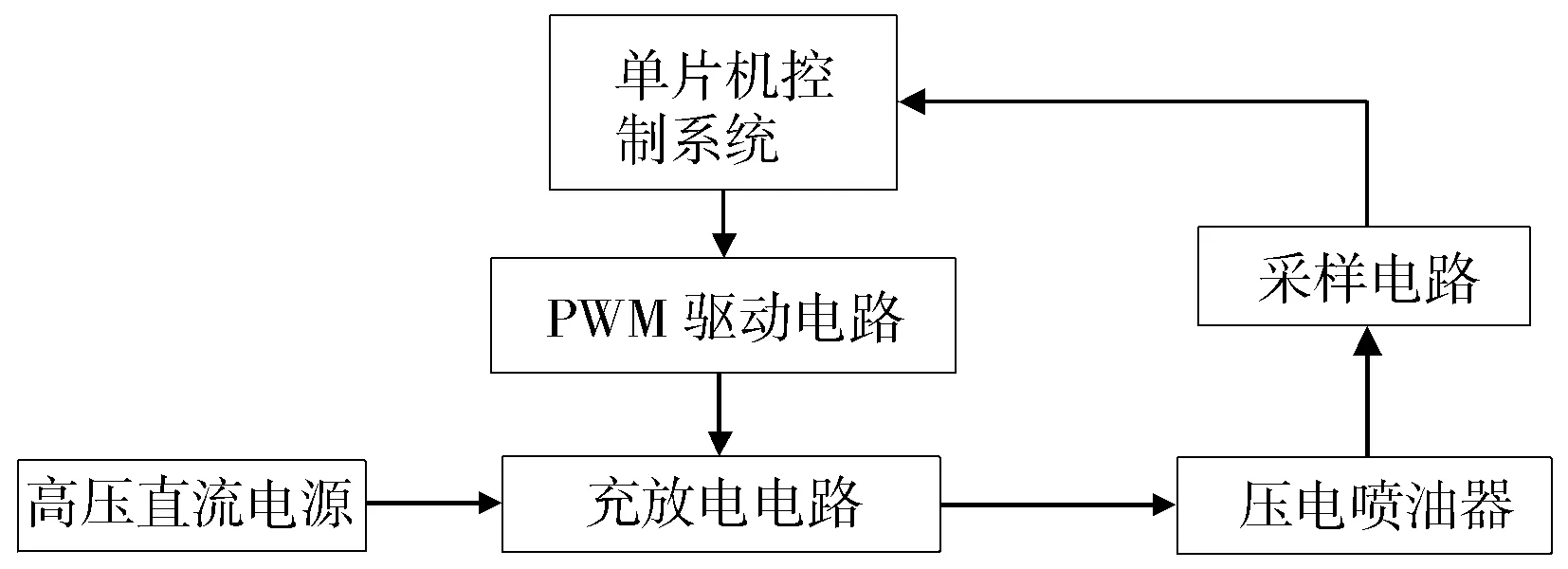

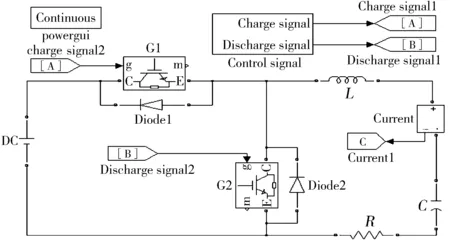

壓電噴油器驅動控制主要完成兩個功能:一是提供足夠高的電壓,以實現壓電晶體執行器輸出較大位移;二是實現快速充放電,獲得壓電噴油器快速響應。根據壓電噴油器驅動控制功能要求,基于PWM開關電源技術,采用單片機作為控制核心并利用功率開關器件來完成壓電噴油器驅動電路的設計。壓電噴油器驅動電路原理如圖1所示。驅動電路設計可分兩部分:一是基于單片機的控制電路部分;二是基于功率開關管的控制功能實現部分,即充放電功率電路部分。

圖1 壓電噴油器驅動電路原理

1.2 驅動控制工作過程

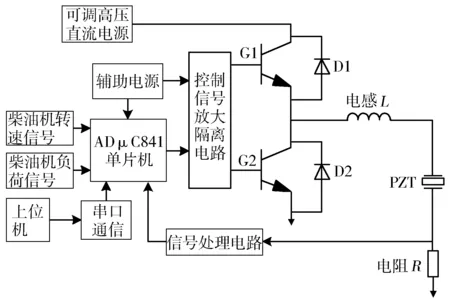

驅動控制原理示意見圖2。上位機可以通過串口電路與單片機進行通信并對單片機發送控制指令。柴油機的轉速信號由一個脈沖信號發生機構發出,單片機通過外部中斷口接收轉速脈沖信號并根據此信號來控制噴射開始時間及噴油頻率。柴油機的負荷信號是一個模擬量,由負荷調節信號電路發出,單片機通過模數轉換端口ADC0接收到模擬負荷信號,并根據此信號控制充電信號結束到放電信號開始的時間間隔,即噴油持續期,從而完成對噴油量的控制。

單片機發出的PWM控制信號經過控制信號放大隔離電路后,驅動控制功率開關管G1和G2。其中,G1為高邊驅動,充電時導通,G2為低邊驅動,放電時工作。D1和D2分別是G1、G2內部反并聯二極管。電感L串聯在充、放電回路中,保護開關管和壓電陶瓷免受大浪涌電流的沖擊,并通過控制電路輸出的PWM信號調整充放電過程中的電流幅值;電阻R可測量回路充放電電流,用于反饋控制及電路保護功能。電流信號經過采樣電阻R后轉變為電壓信號,經過信號處理電路后進入單片機的模數轉換端口ADC1,單片機得到反饋信號后根據控制策略對輸出的PWM控制信號進行調整。功率開關管G1和G2在控制系統作用下開或關的不同配置使得電路中產生不同的充放電電流,繼而使壓電執行器產生相應的伸縮效應,實現控制目標。

圖2 驅動控制原理示意

2 驅動控制硬件設計

壓電噴油器驅動控制硬件設計主要包括基于單片機的驅動控制電路、基于IGBT的功率驅動電路和選缸電路。

2.1 基于單片機的驅動控制電路設計

控制電路是基于ADμC841單片機設計實現的,其總體組成原理見圖3。單片機晶振頻率為11.059 2 MHz,4個八位I/O口的上拉電阻都采用4.7 kΩ的排阻。單片機的P2.6和P2.7口分別發出充電使能信號和放電使能信號,并分別與可作為專用口的P2.7口發出的PWM信號在與門芯片74ALS08進行邏輯與運算,得到PWM充電信號和PWM放電信號。這兩個信號再經過74HC540緩沖后輸出到光耦TLP250,經過光耦的隔離及進一步的放大后推動IGBT工作。MAX708為本電路的復位電路,具有看門狗功能。為了避免控制電路各部分元件供電電源信號的相互干擾,本電路板為單片機數字電路電源VCC、模擬電路電源AVdd以及三組不同的+15 V與-9 V供電設置了不同的輔助供電電源,并在單片機數字地GND和模擬地AGND間通過電感(穿心磁珠101)濾波相通。

2.1.1PWM控制信號的產生

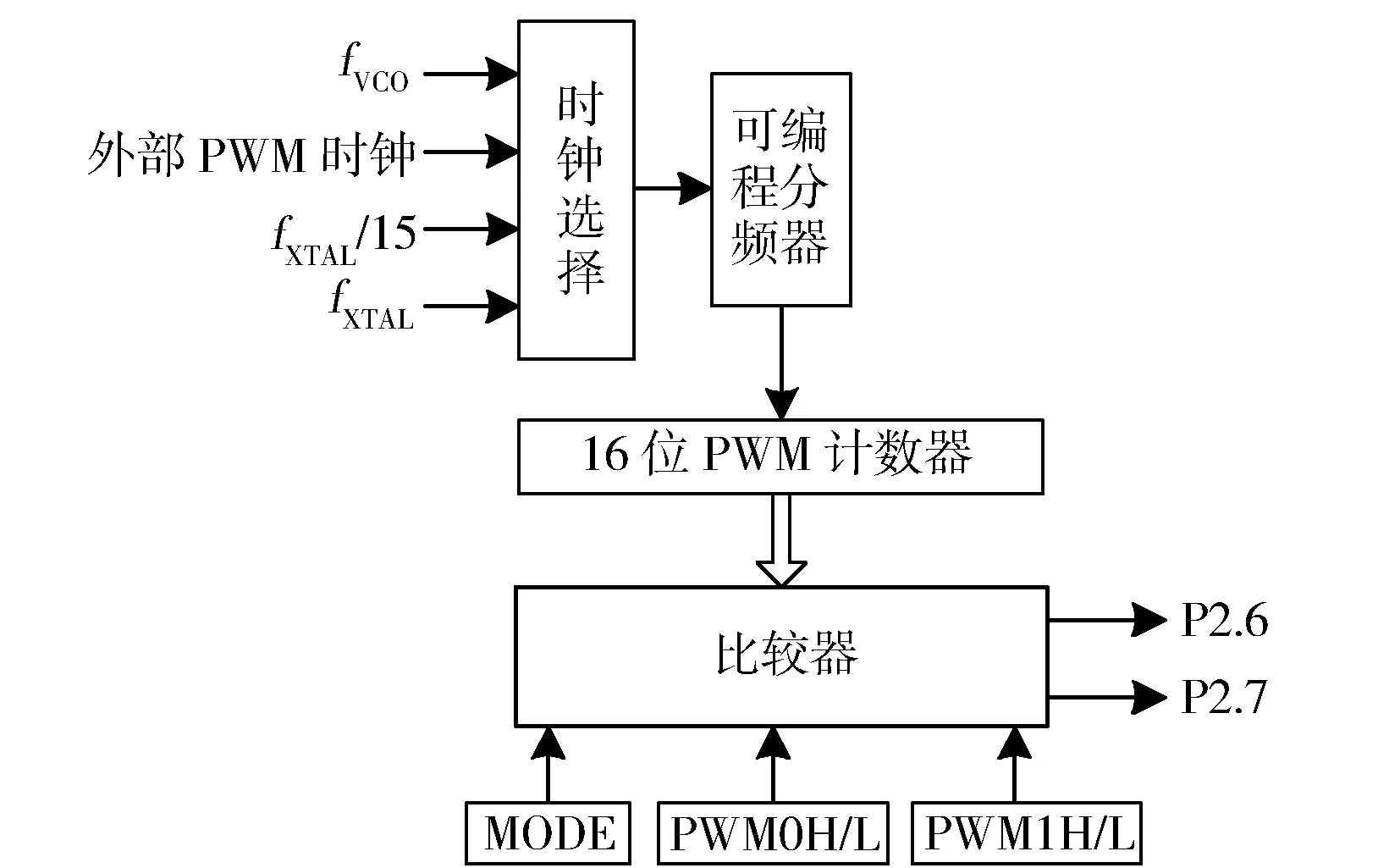

PWM控制信號是壓電噴油器驅動控制的基本控制信號。PWM信號可通過ADμC841單片機上的專用通道發出。ADμC841片上的PWM具有很高的靈活性:具有可編程的分辨率、時鐘和6種工作模式。PWM信號的產生原理見圖4。

圖4 ADμC841單片機PWM信號原理框圖

PWM使用5個專用寄存器:1個控制寄存器PWMCON和4個數據寄存器PWM0H,PWM0L,PWM1H及PWM1L。PWMCON用于設置PWM的工作模式和時鐘頻率,PWM0H/L和PWM1H/L決定了PWM的輸出占空比。由專用寄存器CFG841來選擇PWM的輸出引腳:P2.6和P2.7,或者P3.4和P3.3。

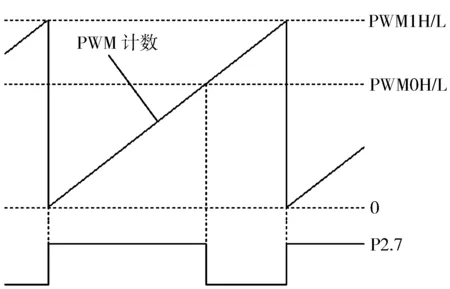

以PWM的工作模式1為例來說明PWM信號的產生原理(見圖5)。在模式1下,可以通過軟件改變PWM的周期和脈沖長度,從而得到不同分辨率的PWM輸出。PWM1H/L用于設置PWM的周期,PWM0H/L用于設置PWM的占空比。減少PWM1H/L可以降低PWM的分辨率,但是會增加PWM輸出的最高頻率;反之亦然。

圖5 模式1下PWM信號產生原理

2.1.2基于光耦TLP250的隔離電路

經過緩沖電路74HC540輸出的控制信號并不能直接用來驅動IGBT管工作,因為IGBT工作在大電壓、大電流的強電環境中,而以ADμC841單片機為核心的控制部分為弱電電路,它們之間必須進行電氣上的隔離。本研究以光耦TLP250設計隔離保護控制電路。

光耦TLP250是一種可直接驅動功率IGBT的功率型光耦,基于TLP250的隔離驅動電路原理見圖6。在信號輸入端的限流電阻R8上并聯一個1 nF的加速電容以使信號上升沿陡峭,改善信號波形。

圖6 TLP250隔離驅動電路

2.2 基于IGBT的功率驅動電路設計

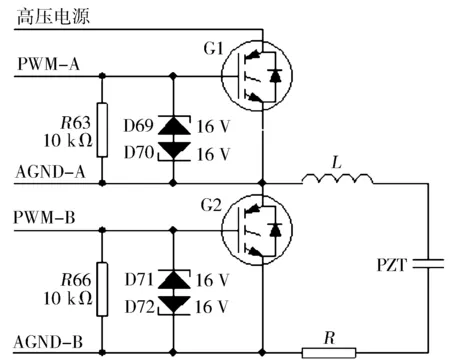

本研究采用的IGBT為FAIRCHILD(仙童)公司的SGH80N60UFD,采用雙封裝形式,片上集成了反向二極管,為電流雙向流動都提供了回路。同時,它還采用了相應技術,對開關速度和功耗做了優化。這款IGBT的耐壓為600 V,在25 ℃時持續通過電流能力達80 A,在100 ℃時為40 A。功率電路原理見圖7。G1和G2為壓電陶瓷執行器充放電開關管,采用IGBT作為開關管。電阻R63和R66,反向串聯的穩壓二極管D69和D70以及D71和D72都是用于IGBT的門極保護。

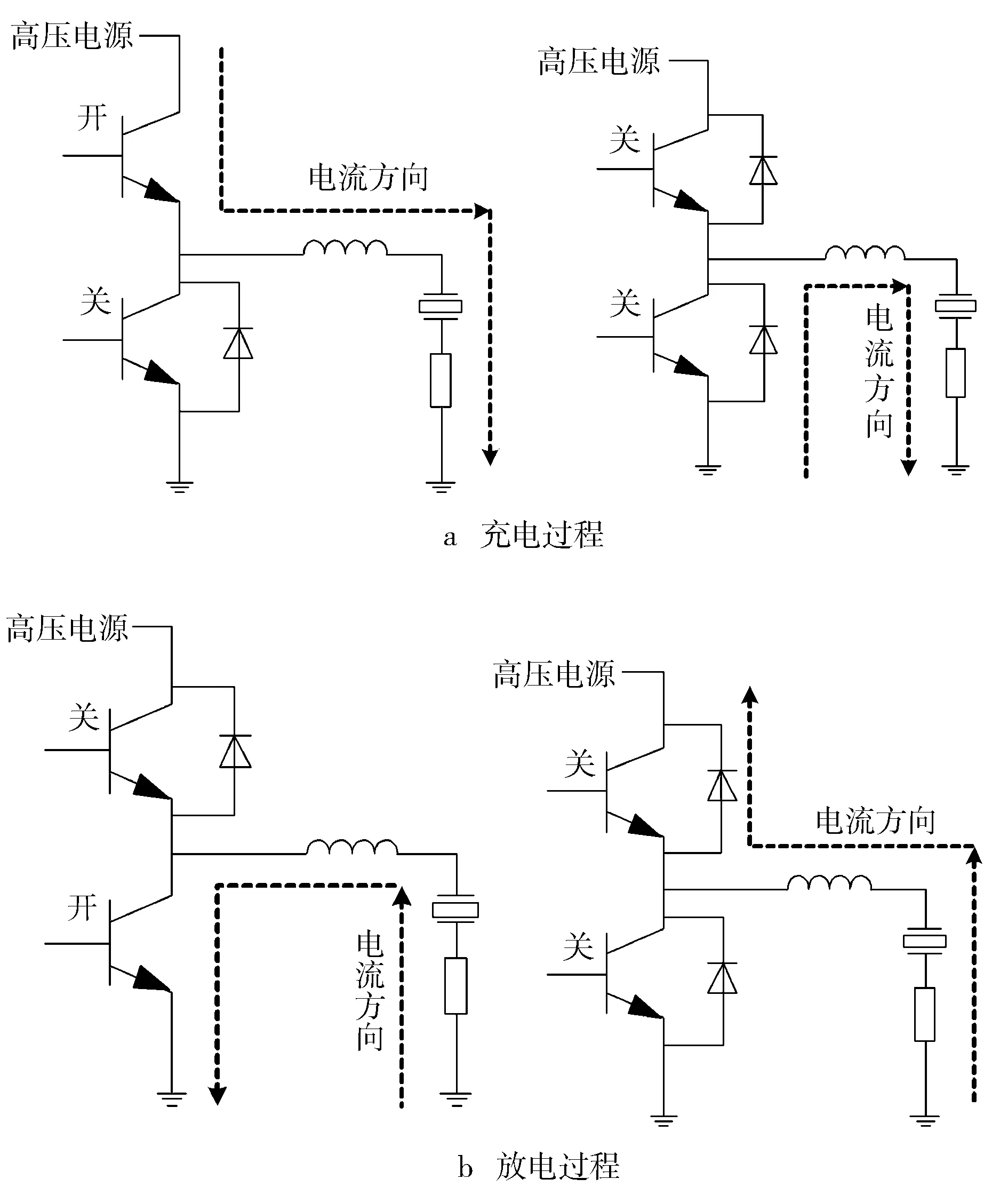

功率電路充放電過程見圖8。功率IGBT開關管G1和G2在控制系統作用下開或關的不同配置使得電路中產生不同的充放電電流。

圖7 功率驅動電路原理

圖8 驅動電路的充放電過程電流流向示意

充電過程中,IGBT下管始終關閉,上管在PWM控制信號作用下有開和關兩種狀態。當上管導通時,高壓電源通過上管和電感向壓電陶瓷執行器充電,壓電執行器兩端電荷逐漸積累,電壓逐步上升,這是充電狀態;當上管關閉時,因為電感的續流作用,電流通過下管的內部反并聯二極管形成回路并繼續對壓電執行器充電,壓電執行器兩端電壓繼續上升,只是上升速度逐漸減慢,這個可以稱作續流充電狀態。

放電過程中,IGBT上管始終關閉,下管在PWM控制信號作用下有開和關兩種狀態。當下管導通時,壓電執行器處于低壓放電狀態:儲存在壓電執行器兩端的電荷通過下管和電感形成放電電流回路,壓電執行器兩端電壓下降;當下管關閉時,壓電執行器處于續流放電狀態:放電電流在電感的續流作用下經過上管的內部反并聯二極管繼續釋放壓電執行器兩端電荷,壓電執行器兩端電壓繼續下降,只是下降速度逐漸減慢。在續流放電狀態,電感中的能量通過上管內部反并聯二極管轉移到了高壓電源內部的大電容中,實現了能量的回收。

2.3 選缸電路設計

柴油機的燃油噴射過程要實現對多個缸噴油的協調控制,這就涉及到了驅動電路選缸噴射的問題。噴射選缸總體上有兩種解決思路:一是每個壓電噴油器都單獨配置驅動電路,對柴油機各缸噴油進行單獨控制;二是各缸的壓電噴油器共用一個驅動電路,對各缸噴油進行使能控制選缸。各個缸單獨控制噴射的方式下,各缸的噴射相互獨立沒有影響,系統整體可靠性較高且便于模塊化處理,然而每個缸都獨自擁有一套驅動開關電路,成本較高,且總控電路復雜。

共用驅動電路的方案可以在一定程度上降低成本。噴射系統共用一套驅動及反饋控制部分,而在不同的噴油器上串聯一個功率開關管來進行選缸操作。這種方式的缺點是當噴油持續角較大,兩缸之間有噴油重疊現象時,只有一路驅動電路將不能滿足控制要求,另外,額外增加的開關管也會增加一定的能量消耗。

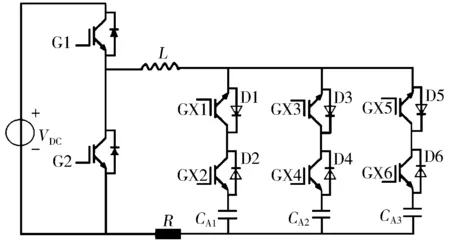

在實際應用中,可根據具體情況將兩種思路進行融合。本研究主要針對的是6缸柴油機,具體的驅動電路方案初步設計為共使用兩套驅動電路,按照缸序交替工作原則三缸共用一套的方案。這樣既考慮到了成本和可靠性,能夠有效防止公共開關管的過熱損壞,又解決了可能出現的噴油重疊導致的無法控制的問題。單組壓電噴油器選缸電路示意如圖9所示。G1、G2為充放電IGBT開關管,GX1~GX6為選缸IGBT開關管,用于實現充放電邏輯選缸;D1~D6為選缸IGBT開關管的外部反向并聯高速功率開關二極管。CA1、CA2和CA3分別代表A1、A2和A3缸的壓電噴油器的壓電陶瓷執行器。

圖9 單組壓電噴油器選缸電路示意

2.4 關鍵參數選取

通過對圖7功率驅動電路的分析可知,電感L對充放電時間及充放電電流有較大影響。為此,本研究基于Matlab/Simulink仿真環境,利用Simulink基本模塊庫和SimPowerSystems(電力系統)模塊庫建立了驅動電路的仿真模型(見圖10)。壓電執行器等效電容為6.8 μF,設置仿真模型中直流高壓電源為180 V,回路電阻4.8 Ω。電感值分別設置為10 μH,48 μH和90 μH,仿真得到的充電過程中流過壓電執行器的電流和其兩端的電壓波形分別如圖11和圖12所示。

圖10 驅動電路仿真模型

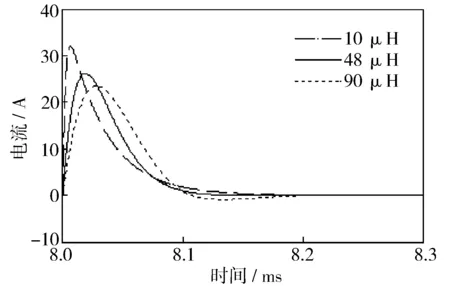

圖11 不同電感值下電流仿真波形

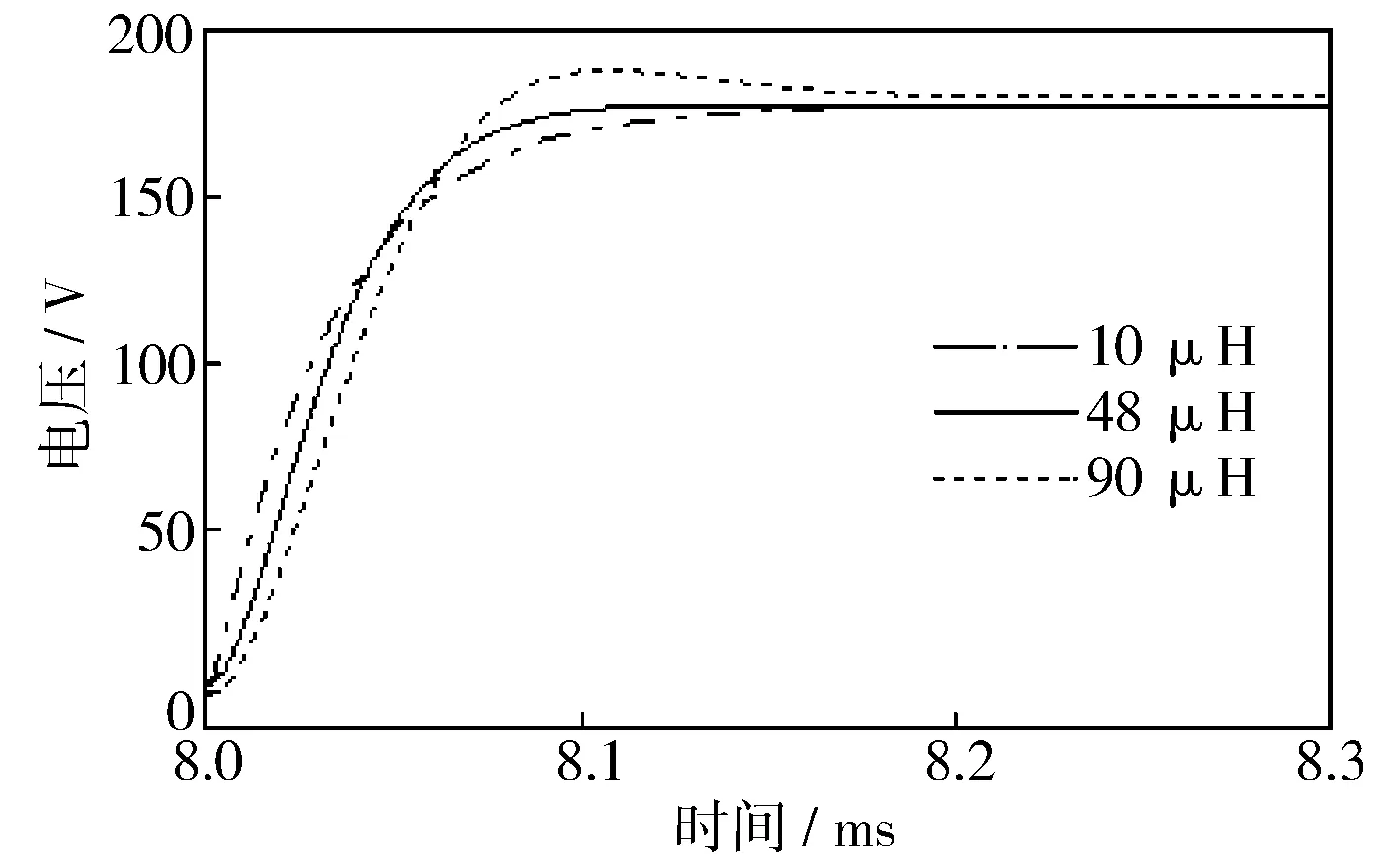

圖12 不同電感值下電壓仿真波形

從圖中可以看出,增大電感將降低電流初期的上升速率,推遲電流到達峰值的時間并抑制電流峰值的大小;同時,增大電感也將減緩電流下降的速度,過大的電感甚至會對電容造成一定的過充并產生反向電流。電感增大時電壓初期上升速度變慢,而后期上升變快,并且電感過大時會產生電壓的振蕩。綜合考慮限制電流峰值、加快充電速度,同時保證不出現電流過充及電壓振蕩等驅動控制目標,取電感L=48 μH。

3 試驗

3.1 驅動控制電路輸出試驗

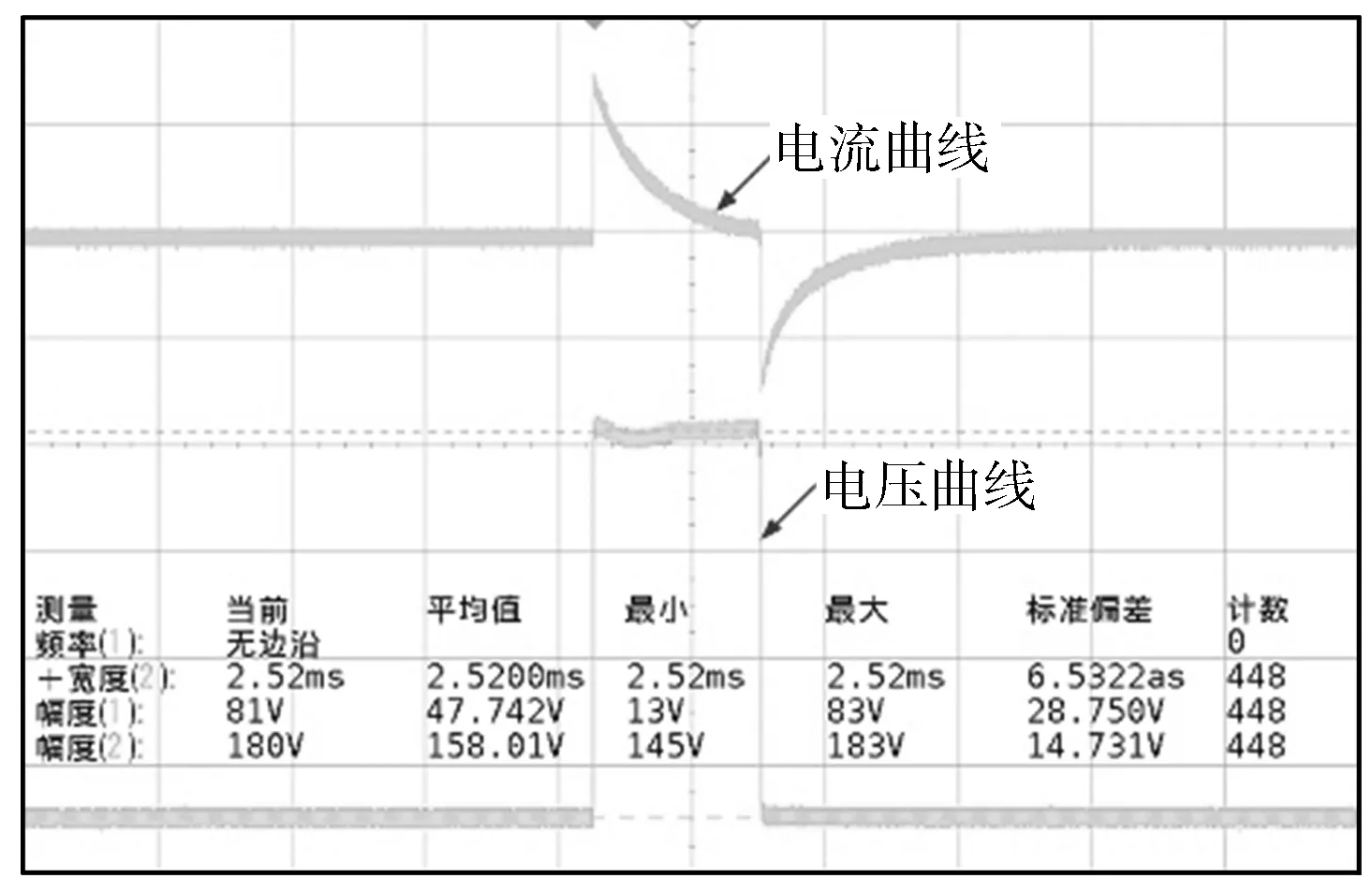

將驅動控制電路輸出端接到壓電驅動器接線端,用安捷倫示波器觀測壓電驅動器兩端電壓和充放電電流,并記錄充放電時間、電壓曲線和充放電電流曲線。試驗中,為保護壓電驅動器,采用了5.2 Ω的限流電阻。分別測試了單次噴射和二次噴射時的電壓、電流(見圖13和圖14)。從測試結果可以看出,驅動電壓上升時間為0.18 ms,驅動電壓下降時間為0.13 ms,充電電流峰值可達25 A。

圖13 單次噴射時驅動電路電壓和電流曲線

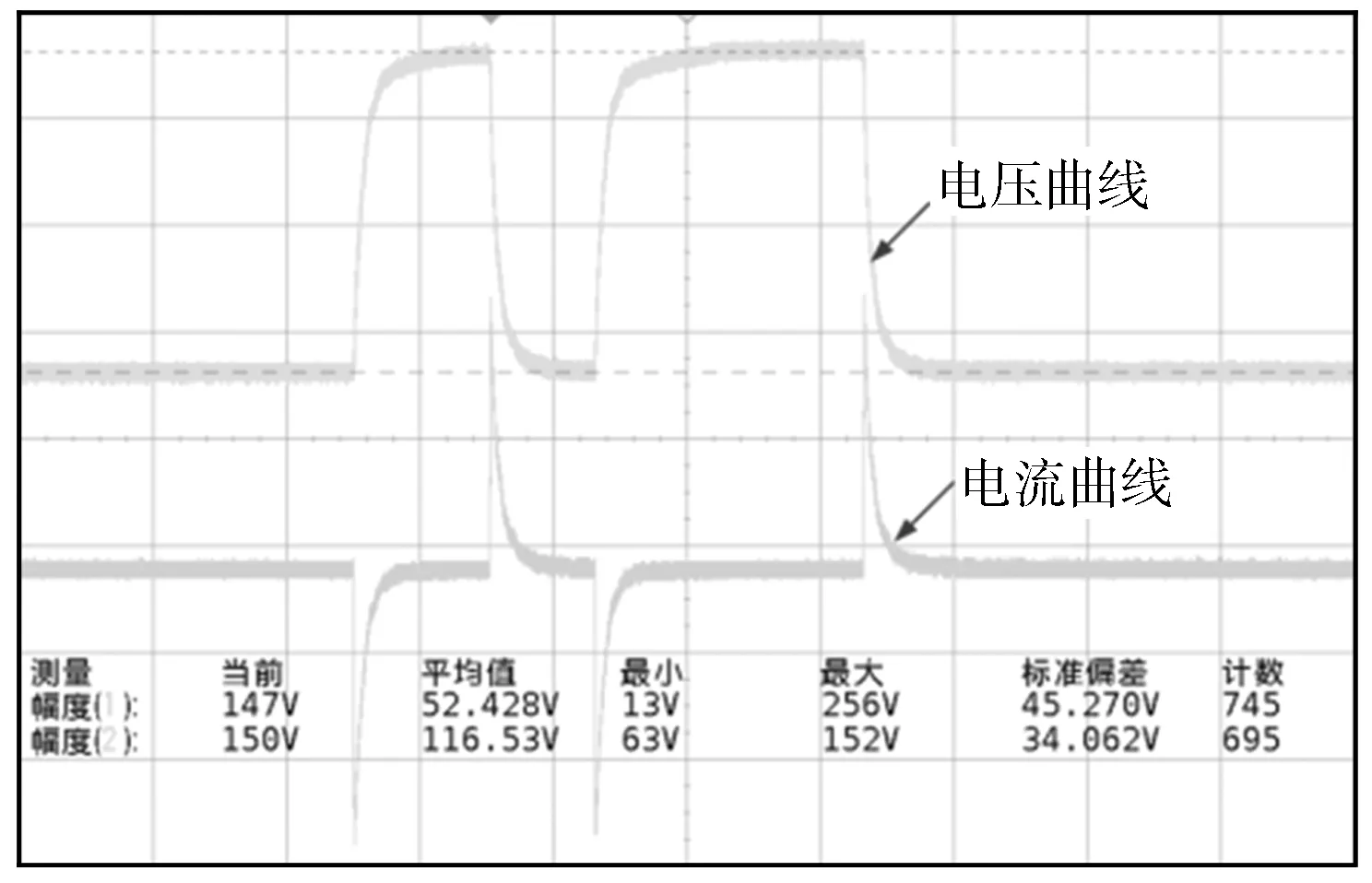

圖14 二次噴射時驅動電路電壓和電流曲線

3.2 驅動壓電噴油器試驗

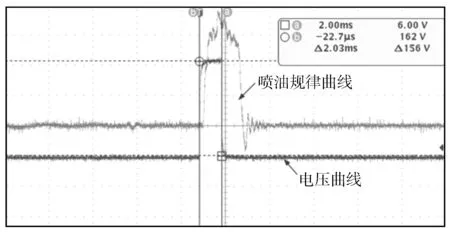

在高壓共軌油泵試驗臺上,利用設計的壓電噴油器驅動控制電路對壓電噴油器進行了試驗,利用EMI 2瞬時噴油規律測試儀進行了噴油規律測試,利用TektronixDPO3034示波器記錄了驅動電壓和噴油規律輸出電壓。單次噴射時,驅動電壓為156 V,噴油脈寬為1 ms(見圖15)。

圖15 單次噴射時驅動電壓和噴油規律

二次噴射時,驅動電壓為156 V,預噴脈寬為0.7 ms,主噴脈寬為1.4 ms,主預噴間隔為0.43 ms(見圖16)。

4 結束語

針對壓電驅動器容性負載,采用基于PWM方式,利用單片機和大功率IGBT開關管的壓電噴油器驅動控制電路驅動電壓可達180 V,電流峰值可達25 A,電壓上升時間小于0.18 ms,電壓下降時間小于0.13 ms。設計的壓電噴油器驅動控制電路穩定性好,可滿足壓電噴油器至少兩次的多次噴射。