SiO2氣凝膠骨架增強改性研究進展

李承東 陳照峰 姚伯龍 程 琳 樊世璞

(1 江南大學化學與材料工程學院合成與生物膠體教育部重點實驗室,無錫 214122)(2 江南大學化學與材料工程學院“光響應功能分子材料”國家級國際聯合研究中心,無錫 214122)(3 南京航空航天大學材料科學與技術學院絕熱與節能材料國際實驗室,南京 211106)

文 摘 分析SiO2氣凝膠骨架增強改性的特點,闡述了共前驅體、化學添加劑、老化、表面改性和熱處理工藝在SiO2氣凝膠骨架增強方面的國內外研究動態和未來發展趨勢,以期為設計并優化SiO2氣凝膠的微結構及性能提供理論依據和方法。

0 引言

SiO2氣凝膠是以氣體為分散介質,由膠體粒子或納米顆粒相互聚集而形成的一種納米多孔固體材料[1],因具有超輕、超低熱導率、高透光及高比表面積等優異特性在隔熱保溫、聲屏蔽、吸附、氣體凈化和催化等領域具有廣闊的應用前景[2-3]。然而,SiO2氣凝膠強度低、韌性差、易碎和易吸濕等性能缺陷嚴重地制約了其在不同潛在領域中的應用。目前,提高SiO2氣凝膠力學性能的方法主要有材料復合改性和骨架增強改性。材料復合改性是在氣凝膠的制備過程中摻入適量的增強相(如纖維、顆粒、泡沫、納米管和石墨烯等)或交聯劑(反應性單體或聚合物),通過形成多相摻雜、敷形涂層或互穿網絡結構使氣凝膠受到的應力轉移到其他材料上,以減少外部應力對氣凝膠結構破壞的方法[4]。然而,摻入增強相會影響氣凝膠的透光性,摻入交聯劑會干擾SiO2溶膠的膠體狀態和穩定性,易形成顆粒絮凝體,在提高氣凝膠力學性能的同時會提高其密度、堵塞孔結構并降低絕熱性能[5-6]。此外,材料復合改性無法改變SiO2氣凝膠較脆的本質,一旦SiO2氣凝膠與復合組分產生相分離必將影響材料各方面的性能[7]。與材料復合改性不同,骨架增強改性主要通過調節氣凝膠的成分和合成工藝來優化氣凝膠的孔結構,以提高其本體力學性能,是構建輕質、強韌、完整和功能化氣凝膠的有效途徑,近年來得到了越來越廣泛的應用[8]。

本文基于前人的研究成果分析SiO2氣凝膠骨架增強改性的特點,將其歸納為共前驅體、化學添加劑、老化、表面改性和熱處理工藝五大類,分別闡述其國內外研究動態和未來發展趨勢,以期為設計并優化SiO2氣凝膠的微結構及性能提供理論依據和方法。

1 骨架增強改性的特點

圖1 SiO2氣凝膠的制備工藝流程Fig.1 Flowchart for the preparation of silica aerogel

目前,SiO2氣凝膠主要通過凝膠整體成型工藝(圖1)制備,包括溶膠-凝膠和濕凝膠后處理兩個階段。首先,硅源在水和催化劑的作用下經水解和縮聚得到無序、連續、枝狀的濕凝膠(膠質顆粒網絡),隨后經老化、溶劑交換和表面改性等過程增強濕凝膠網絡結構,再通過干燥去除濕凝膠內的水和溶劑,最終得到低密度、非晶態、納米多孔的氣凝膠。SiO2氣凝膠的微結構類似于相互纏繞的珍珠項鏈,具有脆性大和強度低等缺點,其結構薄弱點在頸區。骨架增強改性是通過調控并優化氣凝膠的成分及合成工藝使氣凝膠的骨架結構(尤其是頸區強度)得以增強并改善其孔結構,以提高氣凝膠本體力學性能的方法[9]。該工藝的優點在于:(1)反應溫度低,不會破壞氣凝膠中各組分的物化性能,同時不涉及高溫反應,可避免副反應,易制得高純度和高均勻度的氣凝膠;(2)所涉及的反應都在溶液中進行,可通過優化工藝使各組分在原子水平上保持化學均勻性,防止相分離;(3)化學計量準確,易于改性和加工成型,可控制摻雜成分的種類和含量;(4)工藝簡單、生產設備低廉,是目前氣凝膠大規模工業化生產的主要方法。

2 骨架增強改性的分類及研究現狀

2.1 共前驅體工藝

硅源按成分可分為有機硅源和無機硅源。有機硅源的反應溫度低,制得的SiO2氣凝膠純度高、均勻性好,但價格昂貴且具有一定的毒性。無機硅源的成本低、毒性小,但需去除其中的雜質原子、離子或分子才能獲得優質的SiO2氣凝膠。硅源因其成分、結構及純度的不同展現出不同的反應活性。由單一硅源制備的SiO2氣凝膠的結構和性能單一,應用局限。為解決這一問題,現有文獻通常在溶膠-凝膠階段將兩種及兩種以上的硅源按一定比例復配,并根據各硅源的反應特性調節工藝參數,使其共同水解和縮聚,以形成網絡結構更復雜、更精細的SiO2氣凝膠[10]。共前驅體工藝簡單,可根據需要引入相應的基團,對于提高SiO2氣凝膠的疏水性、功能性和力學性能非常有利。

共前驅體工藝的典型應用是將單官能團的有機硅烷(結構為RSiX3,其中,X為烷氧基和鹵素等可水解的官能團,R為烷基、芳基和乙烯基等功能基團,如MTMS)與無官能團的有機硅烷(如TEOS)或無機硅源(如水玻璃)混合,通過選擇合適的R基團并調節各硅源的比例,使濕凝膠形成后無需表面改性便可得到高疏水性的SiO2氣凝膠[11]。

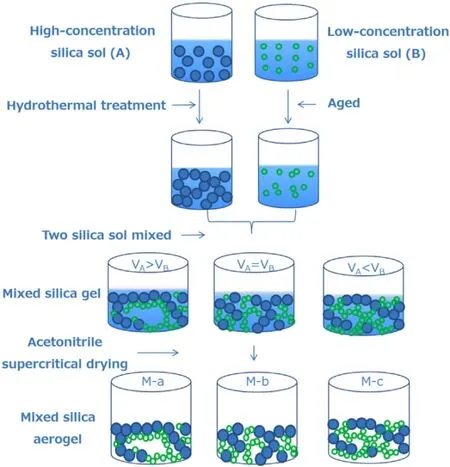

同濟大學周斌課題組將高濃度的SiO2溶膠與低濃度的SiO2溶膠復配(圖2),分別采用共凝膠[12]和連續成型[13]等技術制備出微結構高度可控和濃度呈梯度分布的SiO2氣凝膠。結果表明,由該工藝制得的SiO2氣凝膠強度高、透光性好,在捕獲顆粒物等方面具有巨大應用價值。

圖2 不同濃度梯度的SiO2雜化氣凝膠形成機理示意圖Fig.2 Schematic of the formation mechanism of silica hybrid aerogels with different concentration gradients

2.2 化學添加劑工藝

化學添加劑工藝是在溶膠-凝膠過程中加入適量的化學添加劑,以調控硅源的水解和縮聚反應過程,改善凝膠骨架和孔結構均勻性,降低凝膠在干燥時產生的內應力差,減少氣凝膠裂紋并提高其強度的方法[14]。該工藝常用的化學添加劑包括甲酰胺、乙酰胺、N,N’-二甲基甲酰胺、N,N’-二甲基乙酰胺、丙三醇、乙二醇、聚乙二醇、六亞甲基四胺和草酸等。

ALIé等人[15-17]發現,將帶有氨基和烷基的形核劑加入到硅源中可大大提高前驅體溶液的凝膠速度,經凝膠整體成型工藝后可形成收縮小、干燥應力低、核殼結構的SiO2氣凝膠。

VAREDA等人[18]發現,乙烯基三甲氧基硅烷改性的SiO2氣凝膠不僅具有輕質、柔性大和疏水性高等優點,還在干燥過程中收縮率小。十六烷基三甲基溴化銨和十二烷基硫酸鈉對SiO2氣凝膠的綜合性能有利,而Pluronic F-127對SiO2氣凝膠的綜合性能不利[19]。

2.3 老化工藝

剛形成的SiO2濕凝膠的交聯程度低;若將其直接進行干燥處理,濕凝膠將因骨架強度低而產生收縮和開裂等不良現象[14]。通過老化(將濕凝膠浸泡在老化液中或放入硅烷化劑蒸汽中)可延續溶膠的凝膠化過程,促進濕凝膠進一步縮聚、交聯和骨架加固,從而提高濕凝膠的強度和剛度,減少其收縮與開裂程度[20]。影響濕凝膠老化效果的因素主要包括老化液成分、老化時間、pH、溫度和壓強等。

EINARSRUD等人[21]發現,調控老化液的成分比延長老化時間更能增強濕凝膠的骨架結構。當濕凝膠在含有硅氧烷的老化液中老化時,SiO2濕凝膠的頸區強度和剛度都能提高,但其粒徑將更粗大,密度將更高。ISWAR等人[22]發現,提高老化溫度不僅能提高溶膠形成及溶膠-凝膠轉變速度,還能降低SiO2氣凝膠的線性收縮率和體積密度。但是當老化溫度超過70℃時,氣凝膠的強度和韌性將降低。基于此問題,河南工業大學何方等人[8]將濕凝膠放入高壓釜內,通過高壓使TEOS產生的多聚體壓入凝膠網絡內,并在100℃的高溫下進行老化,以提高反應活性和反應速率,使其無需溶劑交換便能獲得輕質、無裂紋的SiO2氣凝膠。

2.4 表面改性工藝

未經處理的SiO2濕凝膠孔洞內殘留著較多表面張力較大的水相溶液,且凝膠骨架表面存在大量的—OH基團;若將其直接進行干燥處理,將因表面—OH基團的不可逆縮聚而產生較大的毛細管力,引起凝膠結構的大幅度收縮,甚至結構坍塌。表面改性工藝是在濕凝膠形成后,采用低表面張力的溶劑替換濕凝膠孔洞內的水相溶液,并加入疏水改性劑,通過調整凝膠表面—OH數量及表面電性使凝膠骨架表面具有疏水性,以降低溶劑張力對凝膠結構破壞的一種方法。該工藝常用的表面改性劑包括三甲基氯硅烷(TMCS)、六甲基二硅氮烷、六亞甲基二異氰酸酯、二甲基二乙氧基硅烷、丙三醇和甲基三甲氧基硅烷等。

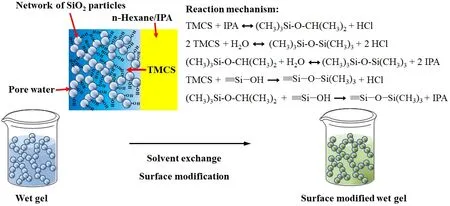

HWANG 等人[23]采用異丙醇(IPA)/TMCS/正己烷(n-Hexane)混合溶液替換SiO2濕凝膠孔隙內的溶劑,并對其進行表面改性(圖3),通過調控硅源及TMCS量使濕凝膠經常壓干燥得到塊狀、無裂紋、高孔隙率和疏水性的SiO2氣凝膠。

HE等人[24]發現,經TMCS改性后的SiO2氣凝膠表面具有更多的甲基基團,其彈性模量相較于未改性的SiO2氣凝膠更大,可實現可逆收縮。

圖3 SiO2濕凝膠的表面改性示意圖Fig.3 Schematic diagram of surface modification of SiO2wet gel

2.5 熱處理工藝

通過熱處理工藝可提高SiO2氣凝膠的力學性能。低溫(≤350℃)熱處理可使SiO2顆粒或凝膠發生縮聚脫水反應,產生Si—O—Si應變鍵,在保持原有網絡結構的基礎上增強網絡骨架的強度[25-26]。中溫熱處理(350~950℃)一方面會使SiO2初級顆粒團聚,造成SiO2氣凝膠比表面積和絕熱性能的降低;另一方面能大幅提高SiO2氣凝膠的強度和韌性[27],因此其熱處理參數需根據SiO2氣凝膠的成分及其應用領域綜合設計。高溫熱處理(≥950℃)則能使SiO2初級顆粒燒結并發生晶型轉變,使之形成致密陶瓷或玻璃粒子,嚴重地損傷SiO2氣凝膠的骨架結構,不能作為SiO2氣凝膠的骨架增強方法。KANG等人[28]發現,SiO2氣凝膠經300~350 ℃熱處理之后,其比表面積和總孔容將大幅增加。若繼續升溫,其孔結構將坍塌;若在N2中熱處理,SiO2氣凝膠將呈疏水性;若在空氣中熱處理,SiO2氣凝膠將呈親水性。LUCAS等人[29]發現,未老化的SiO2氣凝膠在900℃熱處理30 min后可呈塊狀,平均孔徑低至16 nm,同時彈性模量(3.8 GPa)和硬度(0.42 GPa)均能大幅增加。在甲醇溶液中老化的SiO2氣凝膠孔徑大、累計孔體積多,在900℃熱處理30 min后其密度低,能承受浸沒式壓力,適用于制備多功能SiO2氣凝膠。

3 存在的問題及發展趨勢

近年來,采用骨架增強改性來提高SiO2氣凝膠的力學性能已有了快速發展,但其仍面臨成本高、制備周期長、溶劑消耗量大、污染多等技術瓶頸,阻礙了其產業化進程及更廣泛的應用。共前驅體工藝對功能基團的引入量有一定限度,過量的功能基團不僅影響溶膠-凝膠過程,還難以形成高強度的塊狀氣凝膠[30]。表面改性工藝的改性效果易受環境溫濕度影響,疏水基團難以均勻地分布在氣凝膠的骨架結構上。更高性能、更多功能和更低成本的SiO2氣凝膠是未來的發展趨勢,具體列舉如下所述。

(1)基于超級隔熱性能骨架增強制備技術。目前,SiO2氣凝膠的高端應用主要集中在航空航天(如宇航服、火星車、月球車等)、軍事裝備及石油管道等領域中的防隔熱材料。而這些領域通常要求SiO2氣凝膠在極端環境,尤其是超高溫和超低溫條件下仍具備長期、高效的絕熱性能。因此,進一步優化SiO2氣凝膠的成分與結構,改進制備工藝,開發更先進的表面改性及后處理技術,使其具有高強、低導熱和耐溫變等優異性能是今后的主要發展方向。

(2)基于結構-功能一體化骨架增強制備技術。在科技發展的今天,人們對物質的追求已逐漸向輕便、易攜、性能優質化和功能多元化的方向發展。開發兼具輕質、高強和多功能的SiO2氣凝膠已成為必然。采用離子液體作為老化液能免除因溶劑蒸發所引起的凝膠網絡收縮,使濕凝膠在常壓干燥之后仍能保持穩定的微結構[31]。共前驅體工藝不僅能在SiO2氣凝膠的表面接枝功能基團,還能避免氣凝膠易掉粉等問題[30]。采用共前驅體并通過離子液體老化工藝有望提高凝膠網絡柔韌性并獲得更多功能,實現結構-功能一體化SiO2氣凝膠的可靠制備。

(3)基于快速、低成本和清潔生產技術骨架增強技術。目前,SiO2氣凝膠仍存在生產成本高、制備周期長和污染大等缺陷,難以滿足我國對制造業提出的清潔生產要求。開發廉價、無毒無害和高性能的原料(如硅源和改性劑)及少廢、無廢的新工藝和新技術,縮短表面改性和溶劑交換過程,改善并強化生產操作和控制技術,提高物料的回收利用和循環利用率是今后的主要發展方向。

4 結語

骨架增強改性是優化SiO2氣凝膠微結構、提高其本體力學性能,推動其功能化和產業化制備的重要途徑。為促進SiO2氣凝膠更廣泛應用,骨架增強改性將朝著超高絕熱性能、結構-功能一體化及快速、低成本和清潔生產的方向發展。