高精度反射器蜂窩拼接工藝

邱保強 劉圖遠 張娟娟 魏海旭 王 偉

(1 上海復合材料科技有限公司,上海 201112)(2 上海航天樹脂基復合材料工程技術研究中心,上海 201112)

0 引言

反射器是衛星天線的主要功能構件,多為碳纖維蒙皮-鋁蜂窩夾層結構[1],承擔著衛星接收和發射電磁波信號的重要功能。反射器的型面精度直接影響天線的增益[2],高精度的反射器的型面精度均方差(RMS)值一般不超過工作波長的1/100。現階段反射器正在向著大口徑、低結構質量、高精度的方向發展,原工藝方法存在一定局限性。赦遼輝[1]研究了碳纖維蒙皮的鋪層對型面精度的影響,結果表明碳蒙皮采用M40J準各向同性鋪層保證蒙皮面內的力學性能和熱脹性能的均勻性,可大幅降低成型變形,提高反射器的型面精度。何佳歡等[3]研究了不同模具材料對反射面成型精度影響,結果表明使用低熱脹系數的殷鋼或碳纖維復合材料模具能降低反射器成型過程中的殘余應力變形,提高反射器的型面精度。周濤等[4]研究表明在蒙皮材料和厚度不變的前提下,蜂窩的面內模量是影響蜂窩夾層結構固面反射器熱變形的主導因素,蜂窩面內與蒙皮面內模量比值越大,在固化中熱變形對反射器型面精度負面影響就越大。工程實踐表明對于口徑≥1 m,碳纖維蒙皮厚度≤1 mm夾層反射器,因蜂窩夾層的不均勻熱變形可降低型面精度約0.01~0.03 mm。這對精度要求RMS≤70 μm、口徑≥1 m的高精度反射器是不可忽視的影響因素。反射器常見為旋轉拋物面或雙曲面,而鋁蜂窩芯為平面,具有一定的剛性,且蜂窩的幅寬有限,在反射器應用中蜂窩芯均分瓣,使用泡沫膠拼接,降低蜂窩回彈應力,進而降低反射器成型后的變形,保證了型面精度[5]。

目前反射器主要從降低蒙皮和模具熱脹系數、固化溫度等方面提高型面精度,而對通過優化鋁蜂窩的拼接安裝工藝來提升反射器型面精度的研究較少。本文主要通過改進鋁蜂窩的拼接方式、拼接用膠、拼接工藝,以達到提升拼接蜂窩的均勻性、對稱性的目的,進而降低反射器熱成型中蜂窩夾層的不均勻熱應力,提高反射器型面精度。最終利用優化后的蜂窩拼接工藝制備了口徑1.8 m碳蒙皮/鋁蜂窩夾層反射器,并與常規泡沫膠蜂窩拼接的反射器進行比對分析。

1 蜂窩拼接影響因素分析

傳統蜂窩夾層結構使用泡沫膠條拼接,對蜂窩芯拼接面規整狀態要求低,相鄰的兩個蜂窩芯拼塊間預留1 mm的間隙,利用泡沫膠固化膨脹將拼接處的間隙填滿保證有效連接。泡沫膠的膨脹比2~4,固化后泡沫膠寬度為2~4 mm。工藝方法簡單,能滿足蜂窩拼接強度,但泡沫膠與鋁蜂窩線脹系數不匹配,蜂窩泡沫膠拼接區域與周圍區域剛度相差大,增重較多,拼接區域蜂窩芯方向存在突變等。

泡沫膠與蜂窩的線脹系數(泡沫膠4.0×10-5/K,鋁合金2.6×10-5/K)相差較大,在反射器熱成型后材料因熱膨脹不匹配、熱變形不協調而產生不均勻熱應力,從而降低了反射器的型面精度。工程實踐表明傳統泡沫膠拼接方法制備的1.3~2.2 m口徑碳纖維蒙皮/鋁蜂窩夾層反射器型面精度僅能達到0.08~0.15 mm。

蒙皮和蜂窩剛度比,在一定范圍內蜂窩的熱變形受到蒙皮剛度抑制作用較明顯,當蜂窩剛度增大到一定值時蒙皮的抑制作用不再顯著[3]。泡沫膠固化后模量為1~2 GPa,而鋁蜂窩芯面內模量僅0.1~0.5 MPa,泡沫膠拼接區域的剛度遠高于周邊蜂窩芯。這樣蒙皮對拼接區域抑制程度遠低于非拼接區域,使蜂窩泡沫膠拼接區域的變形與周圍區域明顯不同,導致反射器型面變形不均勻,降低了型面精度。若將泡沫膠替換為非泡沫膠,則拼接后膠層固化后寬度僅為0.10~0.15 mm,不足泡沫膠寬度的1/10,對產品型面精度影響會大大降低。

傳統方式一般是兩瓣或四瓣拼接,蜂窩瓣間使用泡沫膠填隙,這種拼接方式蜂窩的中心條帶方向的分布不均勻,直接影響反射器型面精度,且會增加用膠質量(以厚20 mm蜂窩為例:用膠量約24 g/m)。

研究蜂窩拼接工藝從兩方面進行:首先是分析選擇可用的蜂窩拼接工藝和膠黏劑,主要從拼接次數、膠黏劑種類、用膠量、定型工藝4個方向進行,需滿足力學性能、環境適應性、工藝性三方面;其次是制備蜂窩拼接試驗件驗證蜂窩拼接質量,在此基礎上制備高精度反射器,驗證改進后蜂窩拼接方式對反射器型面精度的提升。

1.1 蜂窩芯拼接方式選擇

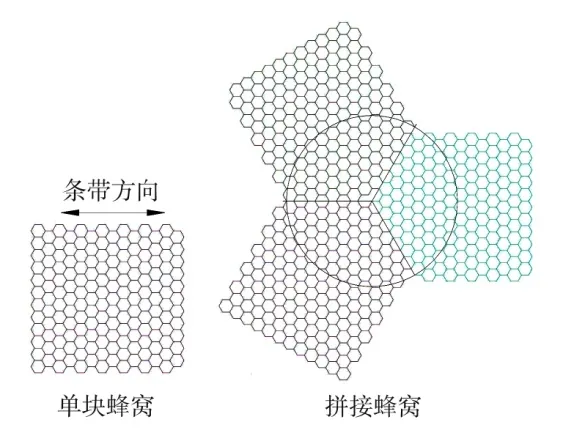

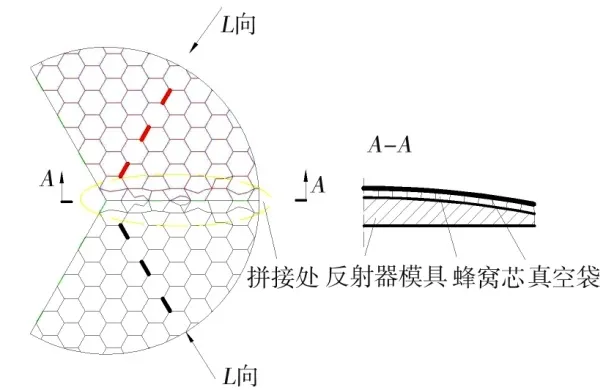

反射器外形近似于圓形或圓環形,便于實驗可將拼接后的蜂窩芯簡化為圓形。單塊蜂窩為矩形,條帶方向門幅長約1 m,拼接后蜂窩中心條帶方向盡可能沿反射器母線方向,以提高拼接后蜂窩條帶方向分布均勻性,如圖1所示。

圖1 蜂窩芯拼接Fig.1 Honeycomb splicing pattern

正六邊形蜂窩格子相鄰邊呈120°角,不同蜂窩中心條帶方向應為120°或120°的補角,因此蜂窩的拼接次數應為3次(相鄰角呈120°)或6次(相鄰角呈60°)。當拼接次數為2、4、5、7、7+n、……(n為≥1的正整數)時,相鄰兩塊蜂窩芯的拼接處為雜亂狀態,難以形成規整的拼接面,具體參見圖2。

圖2 不同拼接次數的拼縫處狀態Fig.2 The state of patchwork joints with different splicing times

通過上述分析可知蜂窩拼接后可得到規整的蜂窩結構,則拼接次數僅能是3或6。

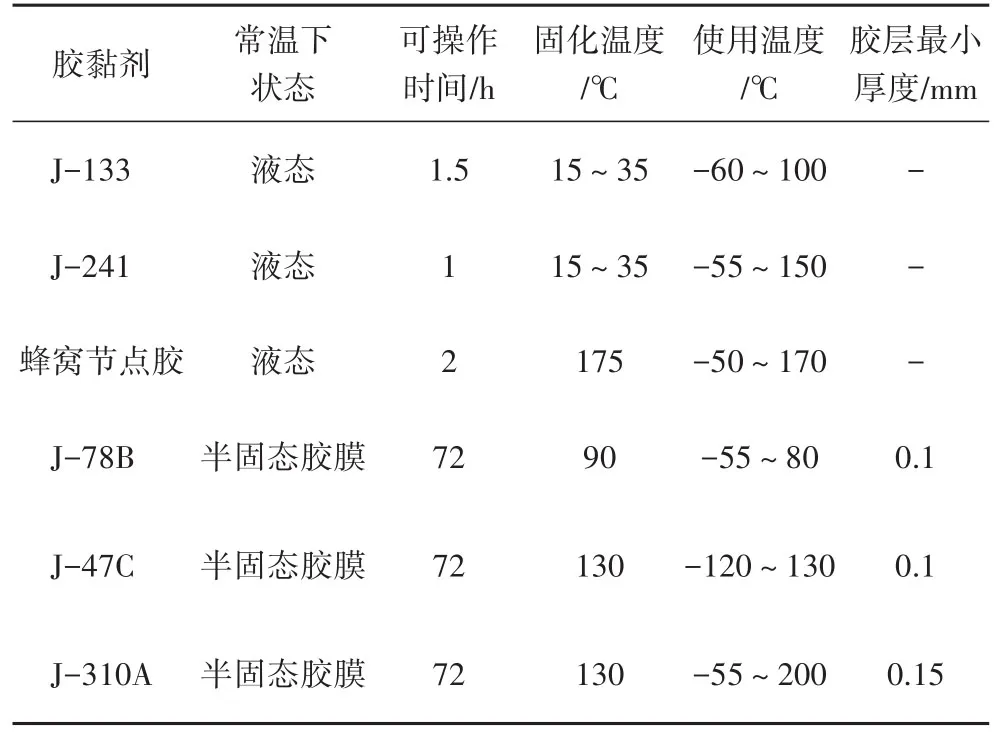

1.2 膠黏劑的選擇

蜂窩拼接膠黏劑的選擇有4個要求:(1)使用溫度與反射器使用環境相匹配;(2)不低于設計要求的蜂窩芯節點強度;(3)有良好的工藝性;(4)固化后最小膠層厚度≤0.2 mm。不同膠黏劑性能如表1所示。

表1 不同膠黏劑的性能Tab.1 Properties of different adhesives

反射器常見使用環境溫度為-50~150℃,可知滿足使用溫度的膠黏劑有J-241、蜂窩節點膠和J-310A。

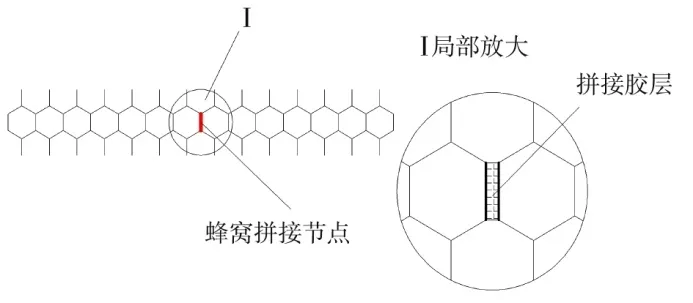

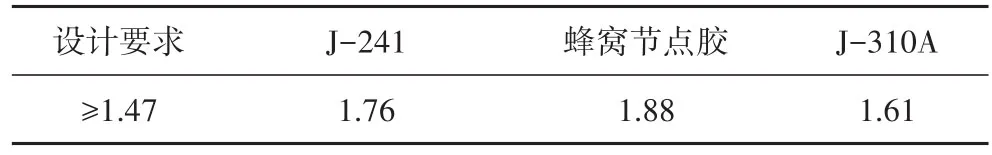

按圖3使用三種膠黏劑分別制作蜂窩拼接試樣,蜂窩規格為5 mm×0.03 mm×15 mm的鋁蜂窩,按《膠接鋁蜂窩芯子節點強度試驗方法》GJB130.3—1986測試得到的結果如表2所示,三種膠黏劑均滿足設計要求。

圖3 蜂窩芯拼接試樣示意圖Fig.3 Honeycomb splicing specimen

表2 不同膠黏劑的蜂窩拼接節點強度Tab.2 Cellular node strength using different adhesives of honeycomb joints kN/m

J-241和蜂窩節點膠性狀為液態,J-310A為半固態膠膜。液態膠刷在蜂窩芯的膠接面,特定工裝在拼接點加壓固化。工裝施壓過程中擠出膠液會堆積在拼接端口,需在凝膠前對其進行清理,否則會形成膠瘤影響蜂窩芯的高度尺寸,嚴重的可能使蒙皮與蜂窩脫粘。膠膜在工裝加壓固定時幾乎不流動,因而不存在上述問題,J-310A膠膜可優先選作拼接用膠黏劑。以蜂窩高度20 mm計,拼縫長1 m的J-310A用膠量約4 g,相比泡沫膠拼接方式減重約20 g/m。

1.3 蜂窩拼接工藝方法

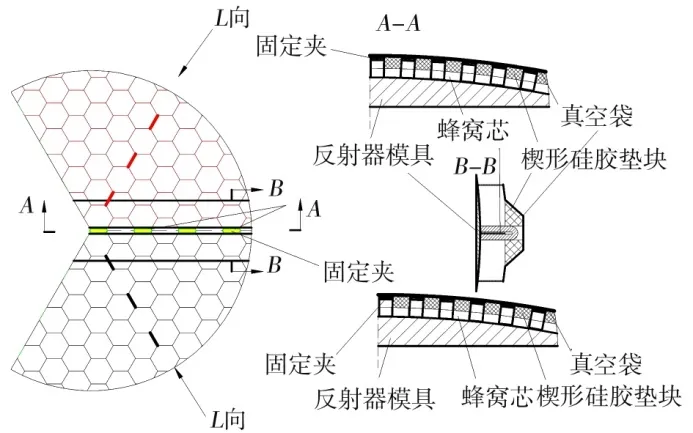

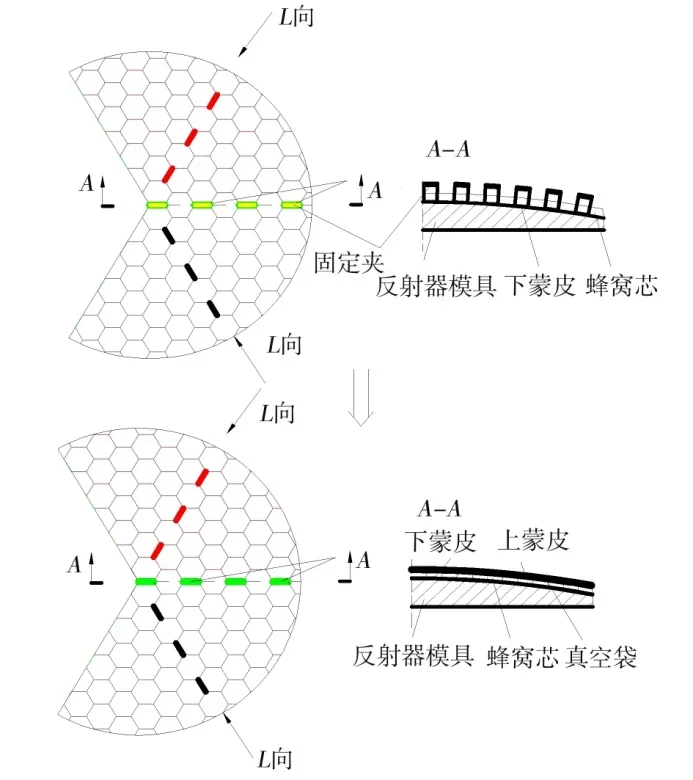

膠黏劑種類、拼接形式確定后,拼接工藝將會決定拼接質量和可行性。使用J-310A膠膜將三塊蜂窩芯拼接,三種可選方案:(1)如圖4蜂窩自加壓共固化,將蜂窩芯在拼接處壓縮1~2個格子,拼接面上鋪貼膠膜,利用蜂窩芯自身彈性加壓,與反射器共同加熱固化;(2)如圖5固定夾加壓單獨固化,蜂窩芯放置在反射器模具型面上,膠膜加熱至40~60℃,在拼接面鋪貼膠膜,用固定夾壓緊拼接點,在固定夾兩側放置楔形硅膠墊塊,真空袋壓在硅膠墊塊上賦型、加熱固化;(3)如圖6固定夾預加壓共固化,已鋪貼膠膜的反射器下蒙皮置于模具上,膠膜加熱至40~60℃,在拼接面鋪貼膠膜后固定夾夾緊拼接點,蜂窩芯放置在下蒙皮上,待膠膜冷卻后撤去固定夾。確認拼接質量修補拼接缺陷,然后蓋上上蒙皮,制作真空袋加熱固化整個反射器。

方案1操作簡單,但蜂窩芯彈力不是完全垂直于拼接面,蜂窩芯的回彈力難以準確控制,且蜂窩芯剛度較低,拼接處的蜂窩格會產生側向偏移,從而在蜂窩拼接面產生較多缺陷。

圖4 方案1-蜂窩芯拼接定型狀態Fig.4 Scheme 1-the finished state of honeycomb splicing fixed shape

圖5 方案2-蜂窩芯拼接定型狀態Fig.5 Scheme 2-the finished state of honeycomb splicing fixed shape

圖6 方案3蜂窩芯拼接定型狀態Fig.6 Scheme 3-the finished state of honeycomb splicing fixed shape

方案2蜂窩芯在反射器成型之前已經固化定型,可以直觀的檢查拼接質量,可以在使用前修整拼接缺陷。但需根據拼接面提前澆鑄或切割楔形硅膠墊塊,因此操作復雜,而且使用該方法制備反射器需兩次加熱固化,成本較高。

方案3利用蜂窩拼接處膠膜的粘接性及下蒙皮上膠膜對整塊蜂窩芯的粘接性來定型,可以直觀檢查拼接缺陷并修補,反射器生產過程中僅需固化一次,成本較低。

綜上所述:

(1)對于正六邊形蜂窩芯子,其拼接次數一般為3次或6次,利于蜂窩結構對稱,格型完整;

(2)J-310A膠膜可作為蜂窩拼接膠黏劑的首選,其施工方便,固化后厚度尺寸小,大大降低了熱膨脹不匹配、剛度突變對型面精度的影響;

(3)固定夾預加壓后與反射器共固化(方案3)可以作為目前最優拼接工藝方法,此方法操作簡便、成本較低。

2 試驗驗證

2.1 蜂窩芯拼接工藝參數試驗

2.1.1 拼接試樣的制備

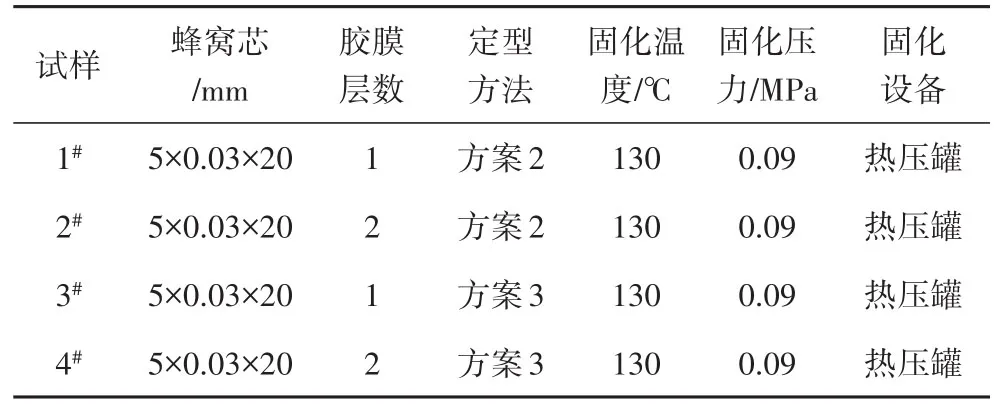

為驗證拼接效果制備4件蜂窩拼接的平板試樣,試樣大小為300 mm×300 mm、膠黏劑為J-310A膠膜(膠膜單層厚度0.15 mm),試樣參數如表3所示。

表3 試驗件參數Tab.3 Test part parameters

2.1.2 性能測試

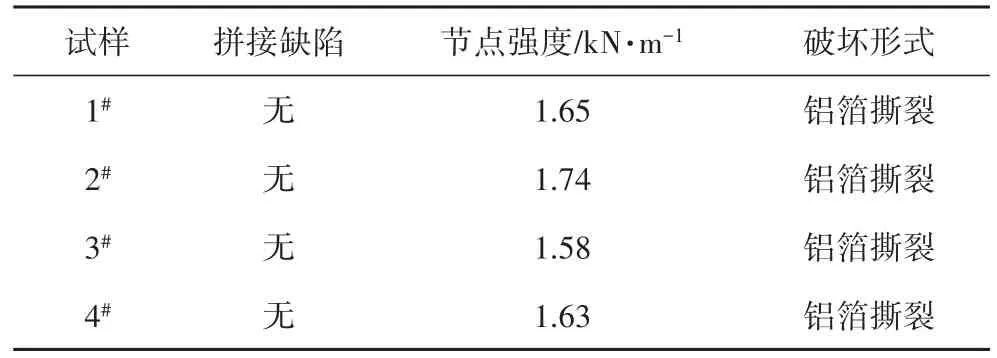

按圖3樣制備蜂窩拼接試樣。目視檢查膠接質量,按《膠接鋁蜂窩芯子節點強度試驗方法》GJB130.3—1986測試節點強度,結果見表4。

表4 試樣測試結果Tab.4 Sample test results

結果表明4種試樣在拼接節點處均未出現膠接缺陷,節點強度最高的是 2#,最低是 3#,且 1#、2#均比3#、4#高,其原因是 1#、2#蜂窩固化時有固定夾約束,節點處鋁箔滑移小,膠接面大。但4種試樣節點強度均大于設計要求值,且破壞形式均為鋁箔撕裂,均能滿足節點強度≥1.47 kN/m的要求。

2.1.3 結果與討論

實驗結果表明使用1~2膠膜層,蜂窩定型方案2和3均能滿足蜂窩芯拼接要求。考慮生產成本和工藝可行性,定型方案3可作為拼接常用工藝方法,膠膜厚度優選1層。

2.2 曲面蜂窩芯拼接工藝驗證

2.2.1 曲面蜂窩芯拼接試樣制備

為進一步驗證曲面拼接效果,在反射器模具上制備1件曲面蜂窩芯拼接試樣。為便于觀查固化定型后的蜂窩芯拼接質量,蜂窩芯與上蒙皮之間未鋪貼膠膜,實物見圖7,拼接參數見表5。

蜂窩拼接試樣固化后實物見圖8,實驗結果顯示拼接試樣無明顯拼接缺陷、蜂窩格子規整、蜂窩無明顯階差、力學性能滿足設計要求。

圖8 固化后的反射面上蜂窩芯拼接Fig.8 Solidified honeycomb splicing on reflective surface

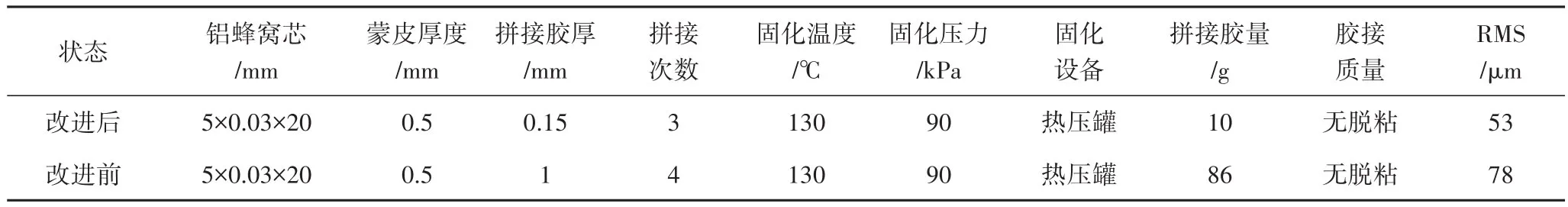

2.2.2 實際應用驗證

為驗證改進后的拼接工藝能有效提高反射器型面精度,分別用改進后工藝方法和傳統蜂窩拼接工藝方法各制備一件1.8 m口徑的反射器,要求初始型面精度RMS≤0.07 mm,膠接區域無脫粘。反射器試樣參數如表6所示,固化后對反射器進行無損探傷,使用影像測量方法檢測反射面型面精度。結果顯示反射器無脫粘缺陷,初始型面精度RMS=53 μm,優于設計值70 μm,采用改進后的蜂窩拼接工藝方法相比改進前的反射器型面精度提高了25 μm,用膠量減少了76 g。

表6 蜂窩芯拼接反射面試樣參數Tab.6 Test part parameters of honeycomb splicing reflector specimen

3 結論

(1)正六邊形蜂窩芯子拼接次數一般為3次或6次,利于拼接后蜂窩結構對稱,格型規整性,降低面內剛度分布不均性,利于提高反射器型面精度。

(2)J-310A膠膜可作為高精度反射器的蜂窩拼接膠黏劑的首選,因其施工方便,固化后厚度尺寸小,大大降低了不同材料的膨脹不匹配和剛度突變的影響,利于提高反射器型面精度。

(3)固定夾預加壓后再與反射器共固化可以作為目前最優拼接工藝方法,此方法操作簡便、成本較低。

(4)采用改進后的蜂窩拼接工藝制備的口徑1.8 m反射器,其型面精度RMS=53 μm,相比傳統的提高了25 μm,且能滿足設計要求。

實驗結果顯示蜂窩合理的拼接方法可以有效避免泡沫膠與蜂窩的膨脹不匹配的影響,減小拼接處膠黏劑與蜂窩剛度突變的影響,提高蜂窩結構對稱性,大幅提高反射器型面精度。采用此工藝方法拼接蜂窩同樣可以有效降低用膠量、減輕產品結構質量。