DN63位移隨動式超高壓比例插裝閥的建模

張 晉 薛雄偉 寇成浩 姚 靜,3 孔祥東,3 李 昊

1.燕山大學機械工程學院,秦皇島,066004 2. 南京工程學院機械工程學院,南京,211167 3. 燕山大學河北省重型機械流體動力傳輸與控制實驗室,秦皇島,066004 4. 燕山大學車輛與能源學院,秦皇島,066004

0 引言

超高壓液壓系統具有重量輕、體積小、功重比大等優點,是液壓系統未來的發展方向之一[1-3],在大噸位壓機、石油化工等特殊領域有所應用。超高壓、大流量比例控制元件的缺少,限制了超高壓系統應用的普及化,因此亟需實現超高壓、大流量控制元件的多樣化與大批量生產。將比例插裝閥作為超高壓系統的控制元件是實現液壓系統大流量控制的有效方法。

Oilgear公司開發了大通徑的超高壓系列產品,但未見此產品設計研究與建模研究的報道。國內對超高壓元件的研究集中于小流量的比例閥、換向閥、溢流閥等產品,研究內容主要包括閥的結構設計[4-6]、強度校核[7]、建模分析[8]及密封[9]等方面。國內學者對比例插裝閥的研究較多,按反饋形式把比例插裝閥結構分為位移-電反饋、位移-力反饋、位移-液壓反饋和位移隨動式結構[10],并對各種結構類型插裝閥的建模[11-13]、特性[14-16]、設計和結構優化[17]等方面的問題進行了研究。上述研究中的插裝閥用于常壓領域,高壓引起油液性質的變化未被提及,對插裝閥動態性能的研究更注重開啟過程。

筆者以DN63位移隨動式超高壓插裝閥為研究對象,考慮高壓條件下油液性質變化的影響、摩擦力、閥口通流與先導容腔隨閥芯位移的變化等非線性因素,進行建模分析,進而對插裝閥的啟閉特性進行研究。

1 工作原理及技術參數

1.1 插裝閥結構特點

位移隨動式電液比例插裝閥分為先導閥級、先導級、主閥級。將伺服閥作為先導閥,進行第一級控制。先導級為二級放大部分,采用典型的伺服閥控缸結構,包括蓋板、上蓋、彈簧、位移傳感器、先導活塞和導套。主閥級主要包括過渡套、閥套、阻尼塞和閥芯,作為三級放大部分。圖1為插裝閥結構圖。

圖1 插裝閥結構示意圖Fig1 Schematic diagram of cartridge valve structure

1.2 工作原理

為了便于對位移隨動式插裝閥的理解與分析,根據閥的油路走向繪制其工作原理示意圖(圖2)。

圖2 插裝閥原理圖Fig.2 cartridge valve schematic diagram

插裝閥在工作過程中,液壓油源通過先導閥向先導級供油,進而帶動先導活塞上下移動,同時監測位移,實現對先導活塞位移的閉環控制。根據液壓的橋路理論,主閥部分的油路實質為B型半橋,先導活塞的移動改變了橋路中的可變液阻,影響了主閥芯受力的平衡,從而實現對主閥芯運動的控制。

主閥芯的運動過程分為開啟過程和關閉過程。開啟過程中,通過給定信號控制先導活塞向上運動,先導活塞與主閥芯之間的間隙變大,通流能力變強,使控制腔壓力pC變小,此時,在向上合力的推動下開啟主閥芯。當到達某一位置時,主閥芯與先導活塞的位移差變小,液阻R2升高,控制腔壓力pC升高,主閥芯運動停止,主閥芯受力達到平衡。同理,關閉過程中,控制先導活塞向下運動,主閥芯與先導活塞之間的位移差變小,液阻R2升高,導致pC升高,主閥芯受到向下的合力,實現主閥芯的關閉。關閉過程中,當先導活塞的運動比主閥芯快,且兩者的距離較小時,會出現先導活塞位移小于主閥芯位移的趨勢,同時由于結構限制,先導活塞的位移不會小于主閥芯,所以會出現先導活塞推動主閥芯一起運動的工況。

1.3 技術參數

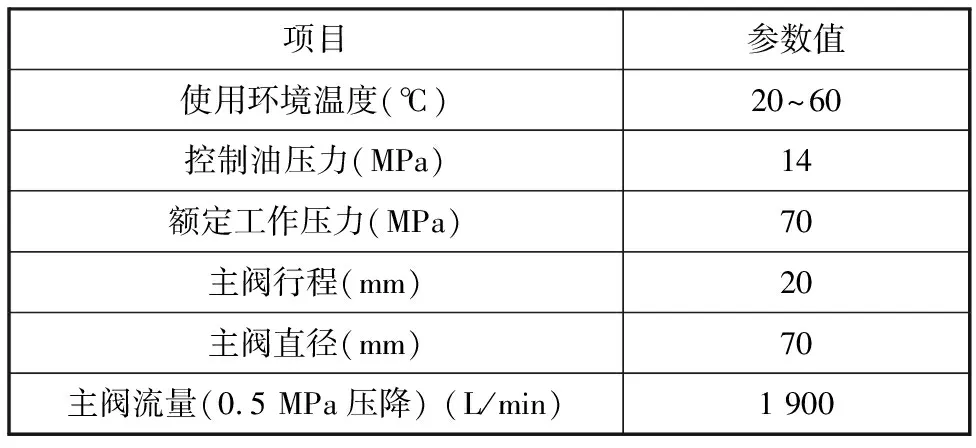

63通徑比例插裝閥的主要技術參數如表1所示,所用介質為L-HM 46液壓油。

表1 63通徑比例插裝閥技術參數

2 數學建模

2.1 先導閥建模分析

先導閥為MOOG公司D633型直驅式伺服閥。通過電磁驅動力與彈簧力的相互作用實現閥芯的運動,因此,閥芯的運動隨著電磁驅動力的變化呈周期性變化,可等效為一個二階振蕩環節。先導閥的電磁驅動力與驅動電壓成比例關系,故可等效為一個比例環節。所以,伺服閥閥芯位移與輸入電壓信號之間的傳遞函數可以簡化為

(1)

式中,xv為先導閥閥芯位移;Uv為輸入電壓;Ka為伺服閥功率放大器增益;Kv為伺服閥增益;ωf為伺服閥固有頻率;ζm為伺服閥阻尼比。

建模前需要對伺服閥的阻尼、固有頻率等參數進行識別。根據樣本與彈簧阻尼系統的特點,對D633型伺服的參數進行識別。參考樣本,當相位滯后90°時,頻率f約為50 Hz,圓頻率為

ωf=2πf=6.18×50=309 rad/s

(2)

2.2 先導部分建模分析

先導活塞靠上下兩腔的壓力控制實現運動,定義下腔為進油腔,上腔為回油腔,分別建立兩腔的流量連續性方程。以向上為正方向,建立先導活塞的受力平衡方程。

先導活塞向下運動過程中,當先導活塞與主閥芯分別運動時,慣性力只作用在先導活塞上;當先導活塞與主閥芯的位移相同時,慣性力同時作用于先導活塞與主閥芯。下面將分別建立各個方程。

2.2.1閥口通流方程

建立閥口流量方程,分析方程中各個參數的變化。伺服閥進油口流量為

(3)

伺服閥回油口流量為

(4)

式中,Cd為閥口流量系數;d為伺服閥閥芯直徑;ps為先導油源壓力;p1為先導部分進油腔壓力;p2為先導部分回油腔壓力;p0為先導回油背壓;ρ(p,T)為液壓油在壓力為p、溫度為T的密度。

液壓油的密度隨壓力和溫度的變化而變化。為了使建模的結果更準確,必須考慮這些影響因素。首先,考慮溫度對密度的影響,溫度升高引起熱膨脹,導致液壓油的體積增大,密度減小。密度隨溫度變化:

ρ=ρ0[1-αt(tc-t0)]

(5)

式中,ρ0為液壓油初始密度;αt為礦物質油的熱膨脹系數;tc為使用環境溫度;t0為初始溫度。

熱膨脹系數是隨黏度變化的函數:

αt=10-4(10-1.8lgμ)

(6)

式中,μ為動力黏度系數,Pa·s。

液壓油密度隨著壓力的升高而增大。兩者之間的關系為

ρ=ρ0[1+0.6Δp/(1+1.7Δp)]

(7)

式中,Δp為液壓油壓力變化,GPa。

2.2.2流量連續方程

進油腔流量連續方程為

(8)

回油腔流量連續方程為

(9)

式中,A1、A2分別為進油腔和回油腔的先導活塞作用面積;x1為先導活塞位移;K為液壓油有效體積彈性模量;Cep、Cip分別為先導部分外泄漏系數和內泄漏系數;V1、V2分別為先導部分的進油腔容積和回油腔容積。

2.2.3力平衡方程

先導活塞受力平衡方程為

(10)

式中,k為彈簧剛度;Ff1為先導活塞所受摩擦力;B1為先導阻尼系數;m1為慣性力質量;FT為閥芯先導活塞與主閥芯之間的作用力。

2.3 主閥部分建模分析

主閥部分的油路構成B型液壓半橋(圖2),其中,油路有可變阻尼孔和固定阻尼孔。可變阻尼孔是由先導活塞與主閥芯構成的銳邊節流孔,閥口通流流量可直接用銳邊節流口通流公式表示。固定阻尼孔的節流口與普通管路通流的通流方式相同,根據雷諾數的大小不同,可分為紊流和層流兩種狀態,兩種狀態可分別用不同的通流方程表示。層流狀態下,通流流量與流體的黏度有關,而黏度受溫度和壓力影響,所以需要建立黏度與溫度和壓力的關系。在主閥級只有C腔為壓力控制腔,故以C腔為研究對象建立流量連續方程。主閥芯在開啟過程,先導活塞與主閥芯單獨動作,主閥芯所受驅動力只有向上的液壓力。關閉過程中,主閥芯的驅動力不僅是液壓力,與先導活塞接觸后,還會受到先導活塞對主閥芯的推力。由于開啟和關閉過程的受力情況不同,所以受力方程分為開啟和關閉兩種工況分別考慮。

2.3.1閥口通流方程

可變阻尼孔的通流方程為

(11)

式中,pA為主閥進油壓力;d2為可變阻尼孔直徑;xz為主閥芯位移。

固定阻尼孔在層流狀態下的通流方程為

(12)

式中,pB為B腔壓力;d1為固定阻尼孔直徑;L為固定阻尼孔長度;qR1為固定阻尼孔的通流流量。

黏度系數是隨著溫度和壓力變化的量,下面對其變化規律進行分析。當礦物油受到較大壓力時,分子間的距離變小,分子間的引力增大,導致黏度增加。礦物質油黏度隨壓力變化的經驗公式為

μp=μp0eαp

(13)

式中,μp為壓力為p時的黏度;μp0為無壓力條件下的黏度;α為黏壓系數。

礦物質油的黏度隨溫度變化取Reynolds形式的近似公式為

μT=μT0e-β(T-T0)

(14)

式中,μT為溫度為T時的黏度;μT0為溫度為T0時的黏度;β為黏溫系數。

固定阻尼孔中的液體處于紊流狀態,流體的損失分別為沿程損失和局部損失:

(15)

h

(16)

式中,hλ為流體沿程能頭損失;h為流體局部能頭損失;l為管路長度;λ為沿程阻力系數;為局部阻力系數;v為流體在管路中的平均速度。

由式(15)、式(16)可推導得固定阻尼孔的通流流量:

(17)

2.3.2流量連續方程

主閥級C腔進出油過程中容積、壓力的變化符合流量連續方程:

(18)

式中,AC為主閥芯上腔面積;VC為主閥芯上腔容積。

2.3.3閥芯受力方程

主閥芯開啟過程中,流體運動對主閥芯產生作用力,根據動量定力分析主閥芯受到的液動力為

(19)

式中,Ffs為主閥芯液動力;αD為閥口流量系數;A(x)為通流面積,是開口度x的函數;Δpm為閥口壓降;βs為射流角度。

射流角度是一個變化值,開口較小時為45°,隨著開口的增大,漸變到90°。由于射流角的變化較為復雜,現設定射流角度為45°,可得液動力大小隨開口度的變化,如圖3所示。

圖3 理論液動力變化Fig.3 Theoretical fluid dynamic changes

主閥芯的運動平衡方程為

(20)

式中,AB、AA分別為進油作用面積和回油作用面積;Ff2為主閥受到的摩擦力;mz為主閥芯質量;Bm為主閥芯的黏性阻尼系數。

定義先導活塞受到的合外力(不含與主閥芯的作用力)為

(21)

同樣,定義主閥芯受到的(不含與先導活塞的作用力)合外力為

(22)

插裝閥在工作過程中,先導活塞和主閥芯根據是否接觸可分為兩種工作狀態:兩者未接觸時,不存在作用力;當兩者接觸時,可以認為兩者一起運動,作為一個整體考慮,可得

(23)

3 仿真參數與初始值設定

先導閥的固有頻率和阻尼比由2.1節分析得到,除此之外的其他結構參數根據插裝閥的設計參數確定,摩擦力根據密封圈樣本參數確定。黏性阻尼系數等變量參考文獻[18]選取。最終得到的仿真參數如表2所示。

表2 模型參數與初始值

4 試驗與仿真結果分析

為了驗證模型的正確性,分別進行仿真與試驗,并對仿真和試驗的響應時間、壓力等參數進行對比。本文測試的插裝閥全開口下的流量較大,而試驗臺最大流量只有600 L/min。由于試驗條件的限制,無法進行全開口測試,同時為了維持壓降穩定,選擇在4~8 mm的主閥行程內進行階躍開啟與關閉響應的仿真和試驗。仿真過程中,設置主閥芯4~8 mm的階躍信號,主閥級進出口壓差控制在2 MPa,仿真啟閉響應如圖4、圖5所示,圖6、圖7為啟閉過程壓力變化曲線。

圖4 仿真開啟響應Fig.4 Simulation open response

圖5 仿真關閉響應Fig.5 Simulation closing response

圖6 開啟過程仿真壓力Fig.6 Opening process simulation pressure

圖7 關閉過程仿真壓力Fig.7 Closing process simulation pressure

由圖4可知,先導閥接受主閥芯位移的階躍信號后,先導活塞桿開始運動。當pC降至1.86 MPa時,主閥芯開始向上運動。先導活塞到達指定位置所需要的時間為27 ms,主閥芯的調整時間是42 ms。關閉時,先導活塞在伺服系統驅動下迅速下移,可變節流口縮小,可變阻尼增加,進而導致pC升高,打破主閥芯力平衡,18 ms后,主閥芯開始下移。先導活塞在27 ms到達指定位置,主閥芯的調整時間是39 ms。

試驗時,泵出口與主閥進油口之間裝有比例溢流閥,將主閥進油口壓力穩定在2 MPa,主閥出油口接回油箱。試驗的啟閉曲線如圖8、圖9所示,啟閉過程中的閥口壓力變化如圖10、圖11所示。

圖8 試驗開啟響應Fig.8 Test open response

圖9 試驗關閉響應Fig.9 Test close response

圖10 開啟過程試驗壓力Fig.10 Open process test pressure

圖11 關閉過程試驗壓力Fig.11 Close process test pressure

試驗曲線和仿真曲線的趨勢相同,但試驗開啟時,主閥位移超過6.5 mm后出現緩慢上升現象。由圖10可知,比例溢流閥工作后,主閥入口壓力從泵口調節壓力2.2 MPa迅速下降,且由于閥口變大通流流量增加,導致主閥出油口壓力上升至1 MPa,進而導致主閥進出口壓降減小,破壞了主閥芯的受力平衡,導致主閥芯出現緩慢上升的現象。為了驗證上述觀點,將試驗壓力曲線作為輸入代入仿真模型,仿真結果如圖12所示。對比圖8、圖12可知,仿真結果出現圖8所示的緩慢爬升。由此看來,試驗時,主閥芯迅速開啟,導致主閥級進油口壓力下降過快,同時,主閥級出油口存在的管路壓力損失產生出油口背壓,使主閥級進出油口壓降變小,導致主閥響應變慢。

圖12 調整仿真開啟Fig.12 Adjustment simulation open

主閥芯關閉過程仿真與試驗測試存在差異的原因是,仿真分析中的主閥芯與先導活塞始終存在間隙、未碰撞,而試驗過程中,先導活塞與主閥芯有碰撞現象。將試驗壓力作為輸入代入仿真模型,得到圖13所示的關閉曲線,可以發現仿真與試驗相同,同樣存在碰撞現象。試驗結果顯示,關閉過程中會出現先導活塞與主閥芯碰撞接觸進而共同下行的情況,這是因為主閥壓差較小,導致主閥級C腔的建壓時間延長,造成主閥響應滯后于先導級過久。先導活塞到達給定目標位置后,停止運動,而主閥由于受到向下的作用力,繼續運動,直至C腔壓力降至可以維持新的受力平衡。

圖13 調整仿真關閉Fig.13 Adjustment simulation close

仿真結果和試驗結果驗證了仿真模型的準確性。仿真結果顯示,插裝閥正常工作穩定時,先導活塞和主閥芯位移差值為確定值;試驗結果顯示,插裝閥在開啟、關閉穩定后的位移差值不同,且開啟穩定后的位移差值大于關閉穩定后的位移差值。這是因為隨著主閥芯開口度的增大,流體的射流角度增加,導致主閥芯所受的穩態液動力減小,造成開啟穩定后的先導活塞與主閥芯之間的位移差值增大。

5 結論

(1)DN63主閥在位移行程4 mm時,開啟時間為42 ms,關閉時間為39 ms,且主閥啟閉響應速度不對稱,存在優化空間。

(2)主閥啟閉特性受主閥閥口壓降影響較大。壓降較小,會延長主閥開啟響應時間,且在關閉過程中易發生主閥和先導活塞桿的碰撞。