硫化溫度對NiO/Al2O3催化劑的裂解C9烴選擇性加氫性能的影響

張孔遠,劉 赟,朱玉磊,張朋偉,劉晨光

(中國石油大學(華東)重質油國家重點實驗室,CNPC 催化重點實驗室,山東 青島 266555)

蒸汽裂解制乙烯裝置產物中的C9烴(簡稱裂解C9)是乙烯裝置的重要副產品,約占乙烯生產能力的10%~20%[1-2],其組成復雜,約含有150多種物質,可用作生產石油樹脂、分離均三甲苯和偏三甲苯、溶劑油的原料以及高辛烷值汽油調合組分[3-4]。

裂解C9餾分富含芳烴,具有較高的辛烷值,研究法辛烷值達到95以上,但其中含有二烯烴、烯烴和硫等雜質,需要進行加氫精制才可作為汽油調合組分。裂解C9原料中含有的二烯烴、苯乙烯等組分易發生聚合反應,對其加氫精制通常選擇兩段加氫工藝,一段加氫在較溫和的反應條件下選擇性加氫脫除二烯烴和苯乙烯等易聚合的化合物,二段加氫脫除其中的S,N,O等雜原子化合物和部分烯烴[5-7]。

鎳基催化劑具有良好的二烯烴選擇性加氫活性,且價格便宜,抗砷中毒能力強,被廣泛用作乙烯裝置裂解汽油和裂解C9的一段加氫催化劑[8]。目前工業上裂解C9一段加氫鎳基催化劑有兩種:一種為還原態催化劑,操作溫度低,但需要單獨的循環氫系統,裝置投資大,隨著運行時間的延長催化劑易被硫化和結炭失活;另一種為硫化態催化劑,操作溫度略高,一、二段加氫可以采用一套循環氫系統,裝置投資小,但催化劑運行到末期時,溫度偏高,反應器入口催化劑易結焦,造成裝置的停工撇頭[9-12]。

本研究采用NiO/Al2O3催化劑,考察硫化溫度對催化劑選擇性加氫性能的影響,并對硫化態催化劑進行表征,以優選出適宜的催化劑預硫化條件。

1 實 驗

1.1 試 劑

硝酸鎳、苯乙烯、甲苯、正庚烷:分析純,國藥集團化學試劑有限公司產品;雙環戊二烯(DCPD):分析純,麥克林化學試劑有限公司產品;氫氣:純度100%,青島天源氣體制造有限公司產品;氧化鋁:工業級,三葉草形,長度2~3 mm,強度214 N/cm。

1.2 催化劑的制備

將一定量的硝酸鎳溶于去離子水中制備浸漬液,稱取一定量的氧化鋁載體,采用等體積浸漬法制備催化劑,第一次浸漬后經一定溫度烘干和焙燒,制得催化劑半成品,對催化劑半成品進行第二次浸漬,經一定溫度烘干和焙燒,制得NiO負載量(w)為20%的NiO/Al2O3催化劑。

1.3 催化劑的表征

采用美國麥克公司生產的Tristar3020型介孔物理吸附儀分析NiO/Al2O3催化劑的孔結構性質;采用荷蘭帕納科公司生產的X’Pert PRO MPD型X射線衍射(XRD)儀測試樣品的晶相結構以及活性組分分散情況;采用日本電子公司生產的JEM-2000型高分辨率透射電鏡(TEM)測定催化劑活性組分的粒徑大小和晶粒分布情況;采用美國賽默飛世爾公司生產的ESCALab250 Xi型X射線光電子能譜(XPS)儀分析催化劑中Ni元素的價態分布及組成。

1.4 催化劑的硫化

裝填7.5 mL催化劑至反應器中,以CS2質量分數為1%的CS2-正庚烷溶液為硫化油,在壓力3.5 MPa、體積空速1.5 h-1、氫油體積比300的條件下,以20 ℃/h的速率升溫至200 ℃,恒溫1 h,以15 ℃/h的速率升溫至230 ℃,恒溫2 h,以10 ℃/h的速率升溫至最終硫化溫度,恒溫4 h,硫化結束。通過控制最終硫化溫度(280,300,320 ℃),考察其對NiO/Al2O3催化劑選擇性加氫性能的影響。280,300,320 ℃硫化的催化劑分別命名為S-280,S-300,S-320。

1.5 催化劑的活性評價

將DCPD和苯乙烯溶于甲苯-正庚烷溶液作為催化劑活性評價的原料,其組成(w)為:DCPD 6%,苯乙烯3%,甲苯50%,正庚烷41%。評價試驗在10 mL固定床反應器上進行。催化劑硫化完畢后降至反應溫度,催化劑評價條件為:反應壓力3.5 MPa,氫油體積比400,體積空速3.5 h-1,反應溫度135~200 ℃,反應穩定2 h后取樣分析,采用美國Agilent公司生產的GL 6820氣相色譜儀測定液體產物組成。

以苯乙烯轉化率、DCPD轉化率和二氫雙環戊二烯(DCD)選擇性作為催化劑的性能評價指標。

2 結果與討論

2.1 低溫N2吸附-脫附表征

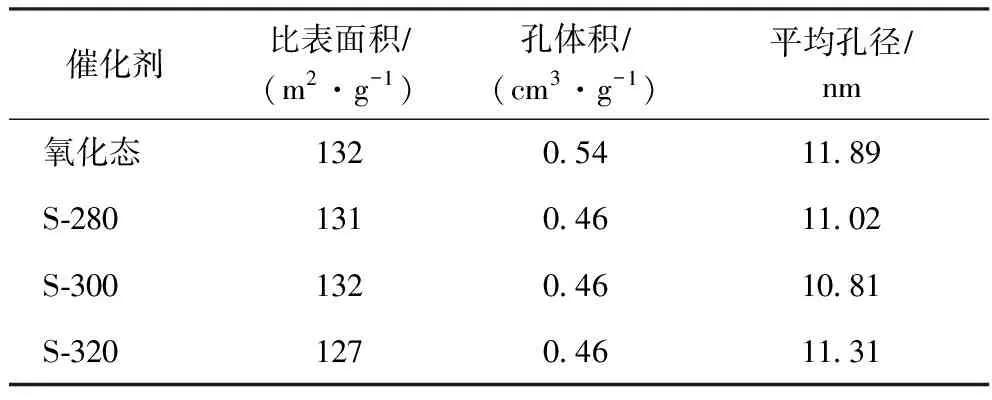

表1為不同硫化溫度下硫化態催化劑的孔結構性質。由表1可知,相比于氧化態催化劑,硫化態催化劑的比表面積、孔體積和平均孔徑均有所減小,這說明預硫化過程中發生了NiO晶粒向硫化鎳晶粒的轉變,晶粒遷移占據催化劑部分孔道。隨硫化溫度的升高,硫化態催化劑的比表面積先增大后減小,而平均孔徑呈先減小后增大的趨勢。這是由于硫化溫度為280 ℃時,催化劑表面的硫化鎳晶粒在遷移過程中占據催化劑的孔道,使大孔徑的孔道縮小,并未造成孔道堵塞,其小孔比例增加,造成平均孔徑略減,而較小的介孔結構具有較大的比表面積。而硫化溫度進一步增加到320 ℃時,硫化鎳晶粒不斷聚集長大,大顆粒的硫化鎳晶粒造成小孔堵塞,比表面積下降。

表1 催化劑的孔結構性質

圖1為不同硫化溫度下硫化態催化劑的孔徑分布。由圖1可以看出,催化劑的孔徑分布主要集中在10~12 nm,相比于氧化態催化劑,硫化態催化劑的孔徑分布略向小孔徑方向移動,而不同硫化溫度下硫化態催化劑孔徑分布變化不大。

2.2 XRD表征

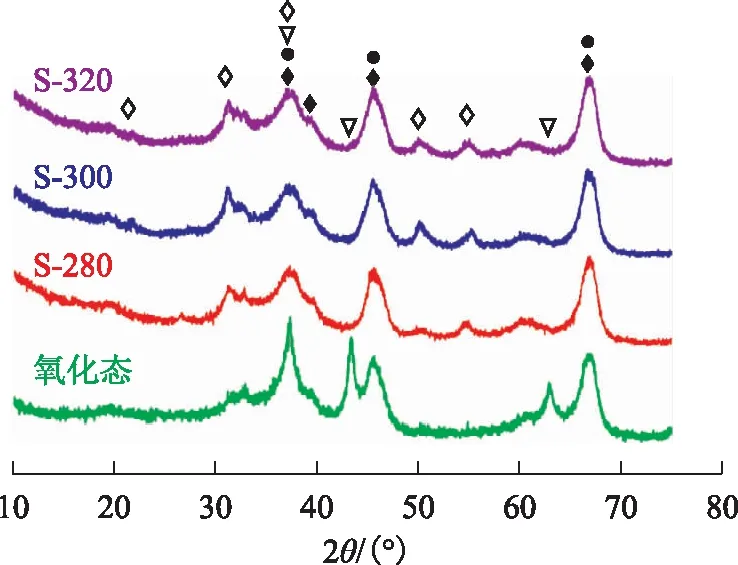

圖2為不同硫化溫度下硫化態催化劑的XRD圖譜。由圖2可知,在2θ為37.3°,43.4°,62.9°處出現NiO晶體(JCPDS 44-1159)的特征峰,對比氧化態催化劑的XRD譜圖,催化劑經預硫化后,NiO衍射峰強度顯著減弱。當硫化溫度為280 ℃時,幾乎觀察不到Ni3S2的特征衍射峰,說明催化劑中NiO硫化量較少,硫化后形成的硫化鎳高度分散于催化劑表面。當硫化溫度上升到300 ℃、和320 ℃時,在2θ為21.8°,31.1°,37.8°,50.1°,55.2°處均觀察到相似的XRD特征衍射峰,這應歸屬為Ni3S2晶相(JCPDS 44-1418),對比300 ℃的硫化溫度,當硫化溫度上升到320 ℃時,Ni3S2晶相衍射峰強度減弱,這可能是因為在320 ℃的溫度下,NiO在臨氫狀態下同時發生了還原反應,使得一部分NiO還原為金屬態Ni0[13]。

圖2 催化劑的XRD圖譜◆—γ-Al2O3; ● ◇—Ni3S2

2.3 TEM表征

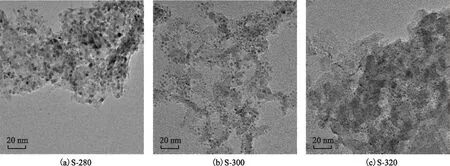

圖3分別為NiO/Al2O3催化劑在280,300,320 ℃下硫化后的TEM照片。由圖3可以看出:在不同溫度下硫化后,NiO/Al2O3催化劑上晶粒分散均勻,未發生明顯聚集現象;但硫化溫度對晶粒分散性和粒徑產生了影響,隨著溫度的升高,粒徑呈先變小后變大的趨勢。

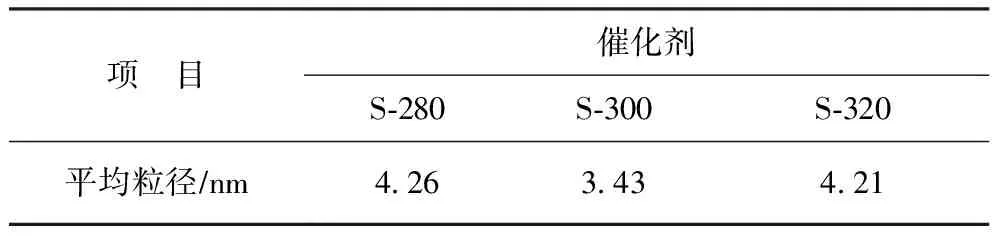

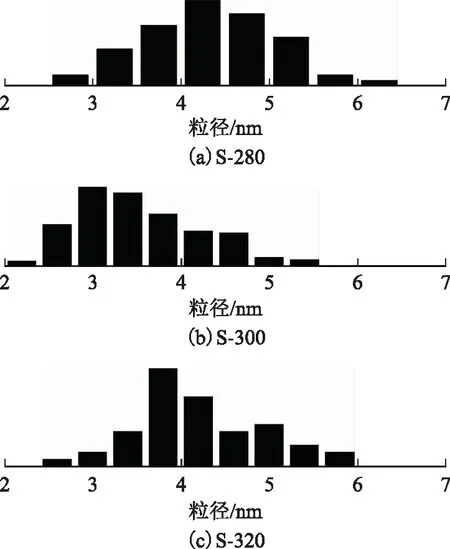

在不同硫化溫度下硫化態催化劑的TEM照片上,隨機選取相對應區域的TEM圖像,統計150個晶粒的大小,求其平均粒徑,并繪制粒徑分布圖,以表示硫化鎳晶粒粒徑隨硫化溫度的變化,其平均粒徑見表2,粒徑分布見圖4。

圖3 硫化態催化劑的TEM照片

表2 硫化態催化劑上硫化鎳的平均粒徑

圖4 硫化態催化劑上硫化鎳的粒徑分布

由表2可以看出:在280,300,320 ℃下硫化的硫化態催化劑的硫化鎳晶粒平均粒徑分別為4.26,3.43,4.21 nm,隨著溫度升高,催化劑上硫化鎳晶粒的平均粒徑先減小后增大;NiO/Al2O3催化劑在300 ℃硫化時,硫化鎳晶粒的平均粒徑最小,為3.43 nm。從圖4可以看出:硫化溫度為280 ℃時,硫化鎳晶粒的粒徑分布主要集中于3.5~5.5 nm之間,約占硫化鎳晶粒總數的79%;300 ℃硫化時,硫化鎳晶粒的粒徑變小,主要分布于2.5~4.0 nm之間,約占硫化鎳晶粒總數的73%;320 ℃硫化時,硫化鎳晶粒的粒徑變大,主要分布于3.5~5.0 nm之間,約占硫化鎳晶粒總數的73%。說明在較低溫度下硫化時,NiO晶粒沒有被硫化完全,導致晶粒較大;隨著硫化溫度的升高,NiO晶粒被進一步硫化;當硫化溫度繼續升高到320 ℃時,催化劑上發生硫化鎳晶粒團聚現象,硫化鎳晶粒聚集長大。

2.4 XPS表征

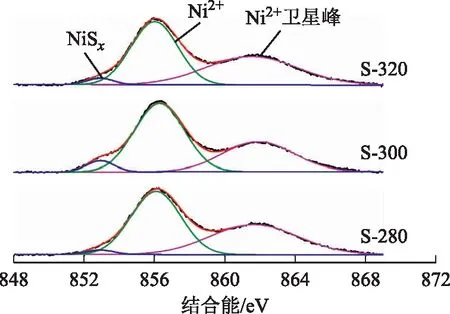

為了分析硫化溫度對NiO/Al2O3催化劑中Ni元素價態及組成比例的影響,采用XPS對預硫化后的催化劑進行表征,并使用XPSPEAKs 4.1軟件對得到的XPS譜圖進行峰譜擬合。圖5為在280,300,320 ℃下硫化后的硫化態催化劑表面的Ni 2p3/2XPS圖譜。由圖5可以看出:催化劑的Ni 2p3/2曲線分峰擬合后出現3組峰,電子結合能為(853.1±0.2)eV處的峰歸屬于NiSx;結合能為(856.1±0.2)eV處的峰對應于Ni2+,表示催化劑中存在+2價Ni的化合物,如NiO;結合能為(862.0±0.2)eV處的峰對應于+2價Ni的Ni 2p3/2軌道自旋分裂所產生的衛星峰。

圖5 硫化態催化劑表面的Ni 2p32 XPS圖譜

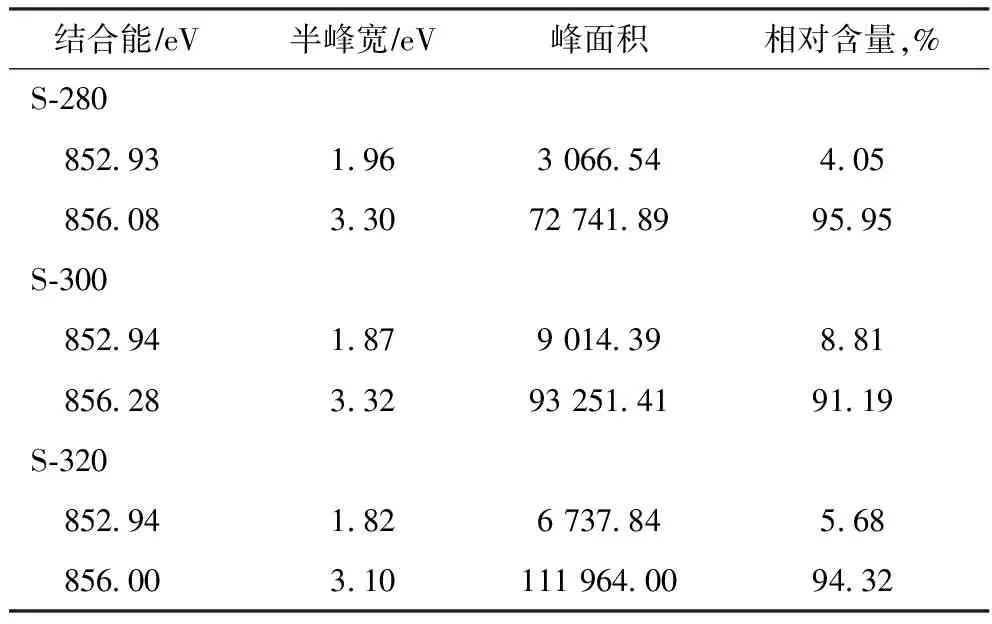

表3為不同溫度下硫化的催化劑表面的Ni形態分布。由表3可以看出:隨著硫化溫度的升高,硫化態Ni物種占總Ni元素的比例呈先上升后下降的趨勢;在280 ℃硫化溫度下,Ni元素大部分以Ni2+的形式存在,硫化態Ni物種相對含量僅為4.05%;而當硫化溫度達到300 ℃時,硫化程度升高,表現在XPS譜圖中,結合能853.1eV處的峰強度增加,峰面積變大,有更多的氧化態Ni物種轉變為硫化態Ni物種,達到8.81%;硫化溫度繼續升高到320 ℃時,硫化態Ni物種所占比例減少,為5.68%,可能是由于在320 ℃的溫度下,在富含氫氣的環境中,部分硫化鎳物種被還原,使得催化劑的硫化度降低[13],這與XRD表征結果相一致。

表3 硫化態催化劑表面的Ni形態分布

2.5 硫化態催化劑的加氫性能評價結果

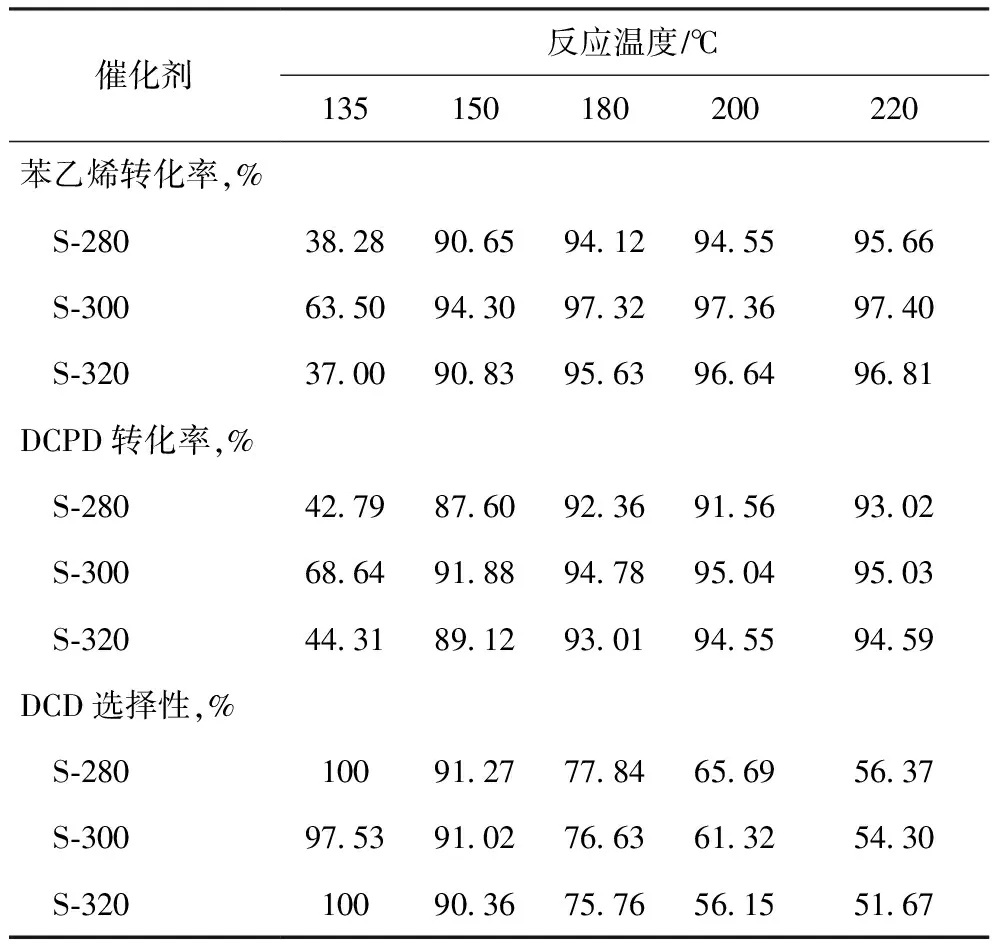

以溶解了DCPD和苯乙烯的甲苯-正庚烷溶液作為評價原料,在反應壓力為3.5 MPa、體積空速為3.5 h-1、氫油體積比為400、反應溫度分別為135,150,180,200,220 ℃的條件下,考察硫化溫度對NiO/Al2O3催化劑選擇性加氫脫二烯烴反應活性及單烯烴選擇性的影響,結果見表4。

表4 不同硫化溫度下硫化態催化劑上的苯乙烯和DCPD轉化率及DCD選擇性

由表4可以看出,在考察的硫化溫度范圍內,隨硫化溫度的升高,苯乙烯和DCPD轉化率均呈先上升后下降的趨勢,當硫化溫度為300 ℃時,催化劑的催化活性最好,在180 ℃的反應溫度下,苯乙烯轉化率達到97.32%,DCPD轉化率達到94.78%。結合XRD,XPS,TEM表征結果,說明在較低的硫化溫度下,催化劑硫化不充分,不能有效地形成大量的活性中心,所以催化性能較差;隨著溫度的升高,當硫化溫度為300 ℃時,硫化較為充分,硫化鎳晶粒分散性最好;當硫化溫度繼續升高到320 ℃時,硫化鎳晶粒遷移和聚集增大,分散度下降,催化劑活性反而下降。

DCD選擇性基本隨硫化溫度的上升呈降低趨勢,這是因為在較低的硫化溫度下,催化劑硫化不充分,較大晶粒硫化鎳的占比高,單烯烴分子容易從活性位上脫附,單烯烴加氫率低,DCD選擇性較高;隨硫化溫度升高,硫化更加充分,小晶粒硫化鎳占比增加,對單烯烴分子吸附能力增強,單烯烴加氫率增加,DCD選擇性略微降低;硫化溫度進一步升高,部分小晶粒硫化鎳團聚,較大晶粒硫化鎳的占比增加,對單烯烴分子吸附能力減弱,單烯烴加氫率降低,生成DCD選擇性增加。綜上所述,NiO/Al2O3催化劑的最佳硫化溫度為300 ℃。

3 結 論

(1)硫化溫度為280 ℃時,催化劑表面硫化鎳物種較少,硫化程度較低;當硫化溫度升高到300 ℃時,催化劑硫化程度提高,硫化鎳晶粒的粒徑較小,分散性好;當硫化溫度繼續升高到320 ℃時,硫化鎳晶粒聚集長大,晶粒尺寸增加,分散度下降。

(2)催化劑性能評價結果顯示,NiO/Al2O3催化劑適宜的硫化溫度為300 ℃。在此適宜溫度下硫化的催化劑在反應溫度為180 ℃、反應壓力為3.5 MPa、體積空速為3.5 h-1、氫油體積比為400的條件下,表現出最優的加氫活性和良好的單烯烴選擇性。