全密閉直流電爐熔煉高鈦渣項目氮氣系統的升級改造

陳曉風

(昆明有色冶金設計研究院股份公司,云南 昆明 650051)

0 引 言

云南某鈦業公司8萬 t/a高鈦渣項目引進南非全密閉直流電爐熔煉高鈦渣技術,2009年10月投產以來,具有工藝技術先進、設備運行可靠、電弧穩定、熔煉效率高、熔池攪拌好、生產技術指標優良、資源綜合利用率高、環保技術優良、安全性能強、自動化控制水平高等特點,是名列世界第三、亞洲第一的大型全密閉式直流電爐熔煉高鈦渣項目。

與高鈦渣項目配套建設的氮氣系統投產以來,基本滿足高鈦渣主體工藝的氮氣供應要求,但由于原設計條件與投產后實際生產參數發生變化,特別是隨著公輔設施用戶的相繼投入使用,出現了氮氣系統產能偏小、瞬間最大流量不能滿足要求等問題。我們分析了問題原因,統計確認了氮氣用氣點、用量和工作制度,對氮氣系統運行的穩定性和可靠性進行了大量的調研與分析,堅持以滿足高鈦渣項目氮氣供應為目標,充分利用原有氮氣設備,盡量減少改造投資的改造原則,提出了升級改造方案,滿足了項目對氮氣的供應要求,保證了高鈦渣項目的順利投產。

1 全密閉直流電爐熔爐高鈦渣工藝對氮氣系統的要求

1)對無煙煤細料倉、電爐加料系統和電爐進行氮氣密封保護。

在通常狀況下氮氣的化學性質很不活潑,是一種惰性氣體,氮氣是能有效保護介質不被氧化或發生其他反應,常被用作保護氣。對電爐給料系統(無煙煤倉、鈦精礦倉、失重秤、中心給料管等)全程采用氮氣密封保護并呈微正壓輔助送料,一旦氮氣停止供應,空氣將跟隨物料一起進入DC爐,與爐內CO接觸將發生安全事故,因此,氮氣供應一旦出現異常時,DC爐必須立即停止進料進入保溫狀態。若氮氣密封不好,爐內高溫煙氣反沖入給料系統,將發生了煤倉內著火事故;若中空電極的氮氣密封不好,將造成電極消耗明顯增加。

2)啟停電爐時必須對電爐進行氮氣吹掃置換。停爐檢查時必須用氮氣將電爐內的CO氣體吹掃置換排空后,才能打開DC爐觀察孔對熔池、掛渣、耐火材料等情況進行檢查,檢查完畢后必須用氮氣將爐內進入的空氣置換排空后才能通電開爐,CO氣體外泄或與空氣接觸將造成人員中毒或燃爆安全事故。

3)對電爐煤氣凈化系統進行氮氣吹掃置換。每次啟停電爐煤氣凈化系統時必須進行氮氣吹掃置換,確保安全。

4)對電爐煤氣輸配系統的煤氣柜、煤氣管道進行氮氣吹掃置換。

5)對無煙煤、鈦鐵礦干燥燃燒系統進行氮氣吹掃置換。

6)鐵水脫硫處理反應試劑的輸送。

7)控制儀表的氮氣供應。

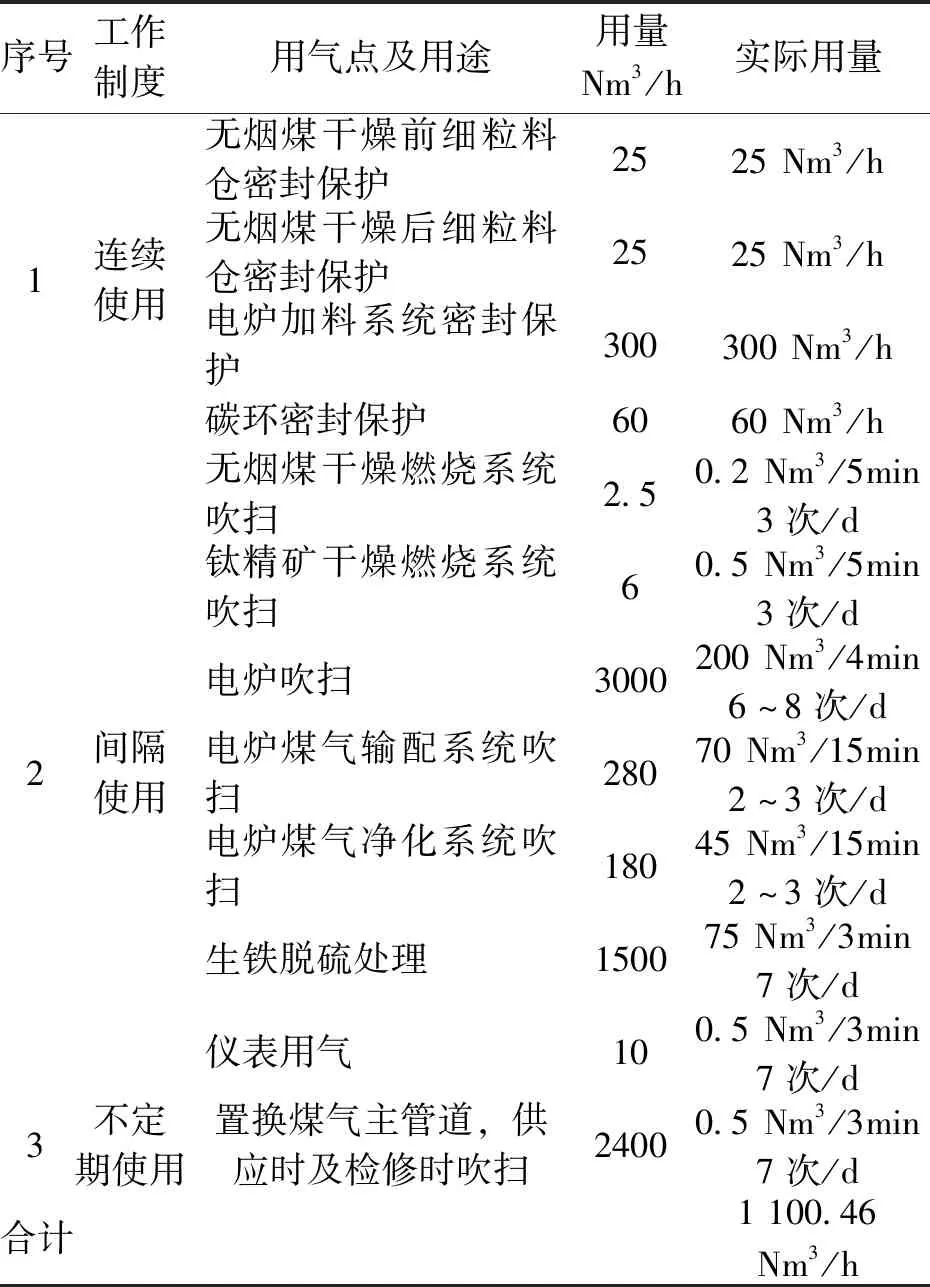

氮氣的用途、用氣點、用量及工作制度詳見表1。

2 改造前氮氣系統概況

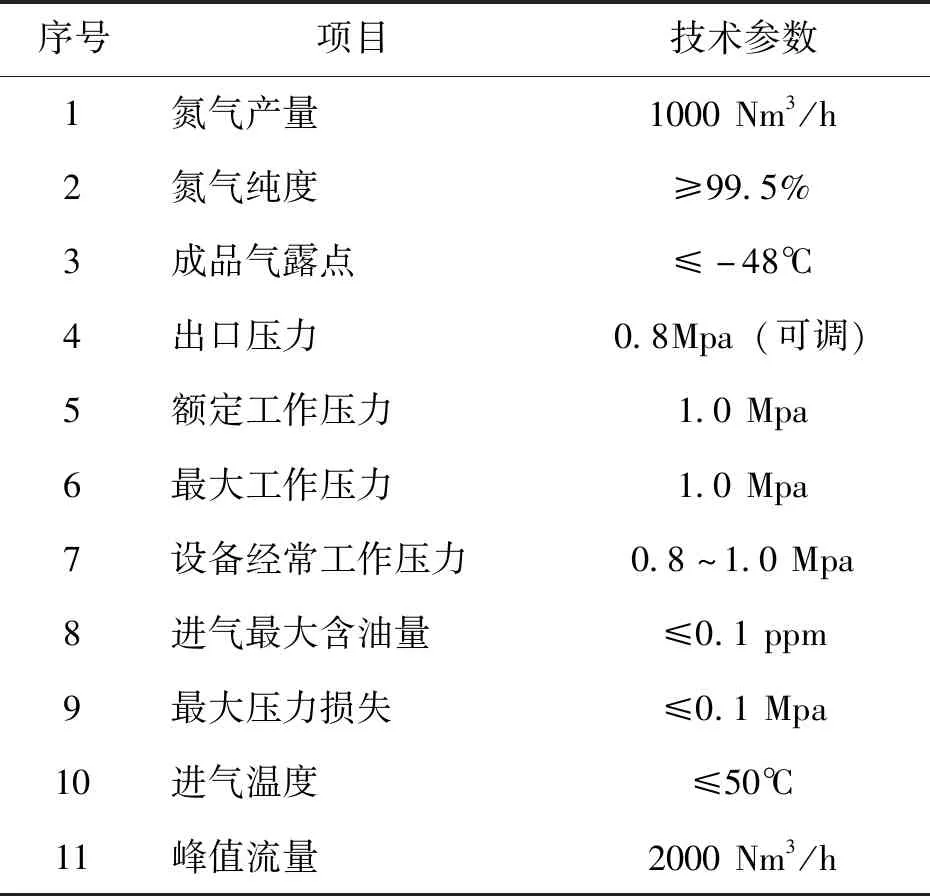

現場制氮是指氮氣用戶自購制氮設備生產氮氣,利用各空氣的沸點不同使用液態空氣分離法,將氧氣和氮氣分離而得到氮氣。工業規模制氮生產方法主要有深冷空分制氮、變壓吸附制氮和膜分離制氮等3種。變壓吸附法制氮裝置是一種高效的現場制氮裝置。具有運行可靠,全自動操作,開停機方便,氮氣純度和氮氣產量可適當調節,運行成本低,設備緊湊,占地面積小,建設周期短、投資少、能耗低、無環境污染、常溫生產和維修量小等優點,廣泛應用于用氣量不大,氮氣純度不特別高的領域。因此選用變壓吸附法制氮裝置一套。改造前氮氣系統技術參數詳見表2。

表1 氮氣用途、用氣點、用量及工作制度表

表2 改造前氮氣系統技術參數表

變壓吸附制氮裝置技術是一項在常溫下從空氣中直接制取氮氣的高新節能分離技術,原料空氣經壓縮機壓縮至1.2 MPa,首先經過高效除油器進行三級過濾,除去壓縮空氣中的大量油份、水份、微固體顆粒;而后進入微熱再生吸附式干燥機進一步除去水分,使壓縮壓縮空氣的露點降到-23℃;之后進入精密過濾器和活性碳過濾器,進一步除去壓縮空氣中含有的固體顆粒,使壓縮空氣品質達到0.001μm;之后進入填裝吸附劑的變壓吸附分離系統,即制氮機組。潔凈的壓縮空氣由吸附塔底端進入,氣流經空氣擴散器擴散以后,均勻進入吸附塔,進行氧氮吸附分離,然后從出口端流出氮氣,進入氮氣緩沖罐,之后經增壓、減壓(至常壓),脫除所吸附的雜質組分(主要為氧氣),完成吸附劑的再生。2個吸附塔交替循環操作,連續送入原料空氣,連續生出氮氣。

3 投產后氮氣系統存在的問題

高鈦渣項目投產以來,DC爐穩定運行,工況良好。氮氣系統基本能夠滿足高鈦渣主體工藝的氮氣供應要求。但由于原設計條件與投產后實際生產參數發生變化,氮氣的實際用氣點、用量和工作制度與最初的工程設計的理論數值發生變化,特別是隨著公輔設施用戶的相繼投入使用,造成氮氣系統存在下列問題:

1)制氮系統噴篩現象頻發。項目投產以來,制氮系統噴篩現象頻發,故障發生迫使電爐停止生產,影響較為嚴重。

2)氮氣系統產能偏小。隨著干燥燃燒系統吹掃、生鐵處理脫硫劑氮氣輸送、煤氣主管道檢修時的吹掃等公輔設施用戶的相繼投入使用,氮氣得平均用量已增至1 100.46 Nm3/h,現有的氮氣系統的產能1 000 Nm3/h已不能滿足高鈦渣項目的總體供氣要求。

3)氮氣系統瞬間最大流量不能滿足要求。原設計瞬間最大流量為2 000 Nm3/h,而電爐啟停時或更換電極前后需通以200 Nm3(3~5 min)氮氣吹掃,氮氣瞬間流量達到3 000 Nm3/h,且最短間隔20 min后再以相同流量重復吹掃一次,因氮氣瞬間輸出量很大,制氮系統在20 min內為保證恒壓(800 kPa)供氣,可能會導致空壓機超負荷運轉,這是制氮系統故障頻發的主要原因。

4 優化改造方案

根據氮氣系統的運行狀況,分析了存在的問題,認真落實了氮氣用氣點的用途、工作制度和用氣量等指標,實行錯峰運行方案,考慮盡可能利用原有氮氣設施,降低改造投資,為了提高氮氣供應的可靠性和安全性,提出如下升級改造方案:

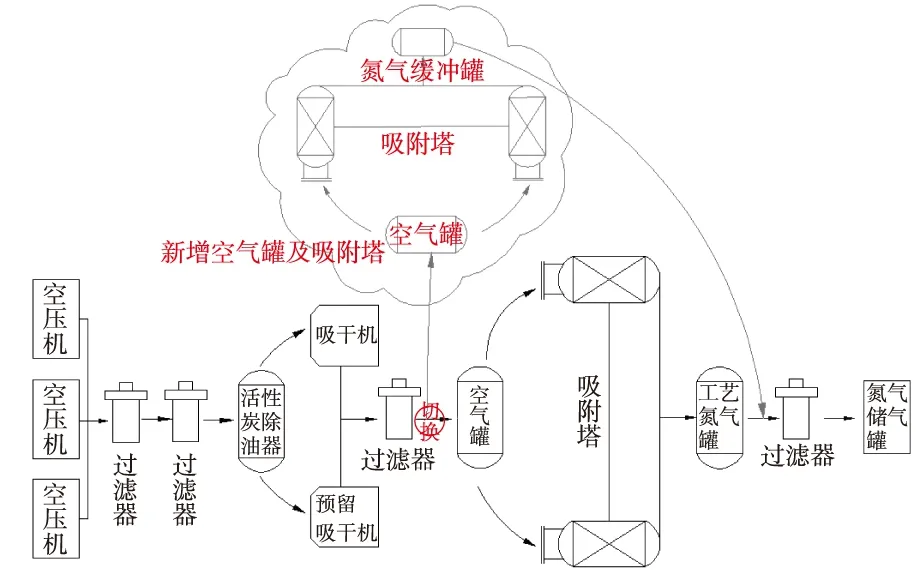

1)新增氮氣儲罐2個,共計200 m3,總儲氣能力達到325 m3;

2)改造制氮吸附塔內分子篩密封,采取添加惰性陶瓷球(起密封作用)的措施,有效解決噴篩現象;

3)在現有的3臺空壓機數量不變的情況下,新增氮氣吸附塔及其相關輔件1套,并接入現有的1 000 Nm3/h氮氣吸附塔及其相關輔件系統之中,盡可能共用現有的吸干機等輔助設備,2臺空壓機時開啟確保有制氮系統有1 100 Nm3/h的產能,3臺空壓機均開啟時產能為1 300 Nm3/h,新增吸附塔及相關輔件后,2套制氮吸附塔系統依據峰值、平值及谷值的需求可切換后單獨使用。同時也起到了互為備用的作用,大大提高了氮氣供應的可靠性,滿足工藝生產的要求。

4)增加氮氣緩沖罐1個,約4.5 m3,保證新增氮氣的穩流輸送。

5)考慮到投入原料空氣量的增加,新增1個空氣罐,充分滿足吸附塔生產氮氣對壓縮空氣的需求,約3 m3,與原有儲罐串聯后儲量總計達6 m3;

6)考慮2套吸附塔切換使用,空壓機、吸干機、過濾器等能夠滿足新增吸附塔的需求,不再增加。

改造后的PSA制氮系統流程圖詳見圖1所示。

圖1 改造后的PSA制氮系統流程圖

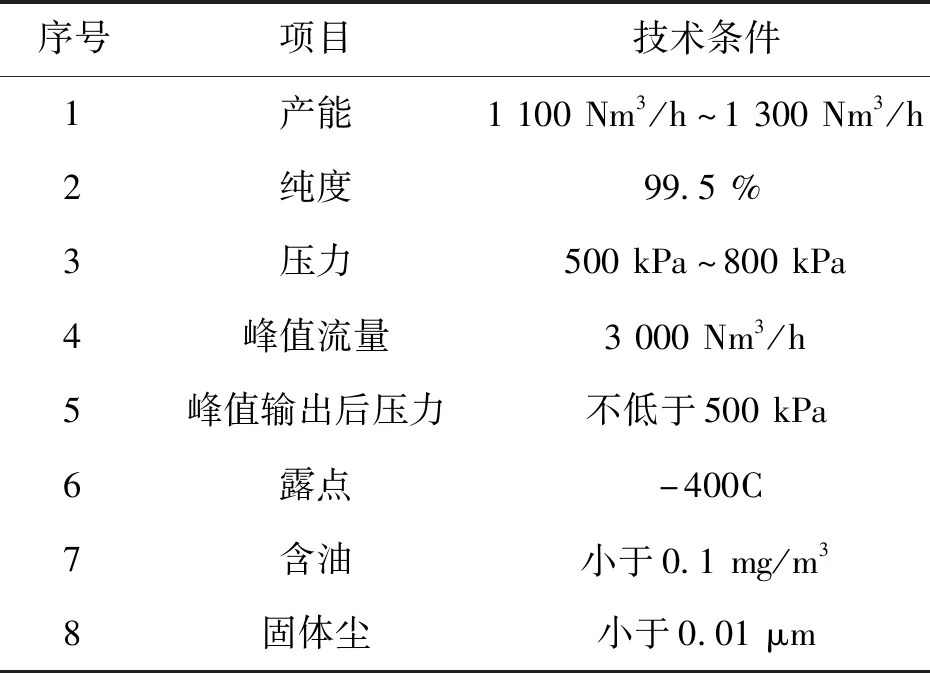

改造后的氮氣系統主要技術參數詳見表3。

表3 改造后的氮氣系統的技術參數

5 結 語

高鈦渣項目對氮氣供應的要求具有3個特點:①氮氣用氣點多而且分散;②供氣要求高,稍不滿足將影響主體工藝流程的順暢,甚至發生安全事故;③平均用氣量不高,但瞬間最大用氣量較高。這就為氮氣系統的改造提出新的要求。改造方案新增1套氮氣吸附塔,與原有吸附塔相互切換單獨使用,既可增加氮氣的供應量,又充分利用了原有設備;新增氮氣儲罐2個,既滿足了瞬間最大用氣量的要求,又節省了投資。氮氣系統升級改造實施完成后,制氮系統設備運行良好,滿足了高鈦渣項目對氮氣供應的整體需求,保障了全密閉直流電爐熔煉高鈦渣工藝的順暢。