氧化鋁工藝節能分析及優化設計應用

金 剛,楊小平

(貴陽鋁鎂設計研究院有限公司,貴州 貴陽 550081)

0 引 言

拜耳法氧化鋁生產中能耗大約占生產成本的30%,隨著能源價格不斷上漲,節能降耗就成為降低氧化鋁生產成本的重要途徑之一。2010年前中國一水硬鋁石拜耳法生產氧化鋁的綜合能耗通常在10~13 GJ/t-Al2O3,近幾年來中國氧化鋁行業在節能降耗上取得了一定的成果,一些設計新建采用一水硬鋁石礦生產的氧化鋁廠,氧化鋁綜合能耗已經降到了9.5 GJ/t-Al2O3以下,處于世界同類型企業的領先水平。目前,氧化鋁工藝的優化設計已經逐步在國內氧化鋁行業中得到應用,也成為了企業降本增效的必要條件和措施。如何降低新建和已有氧化鋁廠的生產能耗和成本,工藝優化設計將成為關鍵因素,也將成為未來氧化鋁技術發展的方向和趨勢。

1 氧化鋁工藝能耗分析及節能降耗方向

1.1氧化鋁工藝能耗分析

在拜耳法生產氧化鋁過程中,工藝能耗主要由蒸汽、電力、水、壓縮空氣和焙燒燃料組成,如圖1,其中蒸汽、電力和焙燒燃料3項占工藝能耗約95 %,氧化鋁系統節能降耗的關鍵就在于如何盡可能地降低這3項能耗。目前我國氧化鋁工藝設計中焙燒爐均采用流態化焙燒爐,其中比較先進的焙燒爐能耗也已降至2.9 GJ/t-Al2O3以下,再繼續降低能耗的空間不大,因此進一步降低蒸汽和電力的消耗也就成為優化設計節能降耗的研究方向。

1.2 氧化鋁節能降耗方向

1.2.1 蒸汽能耗分析及節能降耗方向

在氧化鋁生產系統中蒸汽的消耗是最大的能耗介質,全廠蒸汽主要是用于溶出礦漿的加熱和分解母液的蒸發濃縮,另外預脫硅礦漿的加熱、全廠用熱水的加熱、各工序的化學清洗液加熱等也需要消耗蒸汽。溶出工序的蒸汽消耗是氧化鋁系統蒸汽的主要消耗,對于一水硬鋁石礦生產氧化鋁,溶出汽耗在1.50~1.75 t/t-Al2O3,而蒸發等其它工序汽耗約在0.5~0.75 t/t-Al2O3。

圖1 氧化鋁工藝能耗分布比例圖

近年來,高溫高壓溶出技術有了較大的改進和優化,采用全管道化溶出技術已經大大提高了換熱效率,使得溶出的實際汽耗已經十分接近理論值,因此,對于溶出工序進一步降低汽耗的措施應該是提高相對溶出率從而提高全廠循環效率,同時減少蒸汽輸送過程的損失,這是溶出工序進一步節能降耗的有效途徑和方向。

蒸發的汽耗也是氧化鋁系統能耗較大的一個工序,目前氧化鋁行業應用最廣泛的是六效逆流降膜蒸發技術,其蒸發汽水比一般可達到0.24 t-汽/t-水以下,近年來新型的七效逆流降膜蒸發技術也開始逐漸使用,其汽水比可降至0.2 t-汽/t-水以下。因此,對于蒸發工序進一步降低汽耗的措施主要是采用新型節能蒸發技術,并充分回收乏汽余熱,以及減少蒸汽輸送過程的損失,這是蒸發工序進一步節能降耗的有效途徑和方向。

1.2.2 電耗分析及節能降耗方向

在氧化鋁生產系統中電耗是第三大能耗,對于國內的一水硬鋁石拜耳法氧化鋁廠,其工藝電耗約在220~260 kwh/t-Al2O3,工藝電耗主要是氧化鋁生產系統各種設備用電,其中物料輸送所耗電占整個電耗約80%以上。因此,降低電耗的有效措施要從降低生產系統小時物料流量減少輸送設備用電負荷、采用合理的總圖布局和車間配置整合以減少物料輸送距離入手,這是進一步降低全廠工藝電耗的有效途徑和方向。

2 氧化鋁節能優化技術的設計應用

2.1 系統節能優化

循環效率是評判整個氧化鋁生產系統能效成本的關鍵指標,循環效率越高則氧化鋁生產系統的單位能耗和生產成本越低,而與之相關的3個因素分別為循環母液Nk濃度、溶出液Rp1及分解母液Rp2。從循環效率公式η=Nk×(Rp1—Rp2)來看,提高循環效率主要是提高系統循環母液堿濃度、提高溶出率和分解率。

經計算,當循環母液Nk濃度從240 g/L提高至250 g/L,溶出液Rp1從1.15提高至1.18,分解母液Rp2從0.58降低至0.55時,其循環效率可從136.8 kg/m3提高至157.5 kg/m3,也就意味著氧化鋁生產系統的單位能耗和成本分別可降低約15 %。因此,從系統節能綜合考慮,氧化鋁生產系統優化設計應適當地提高循環母液堿濃度,選擇最佳的溶出溫度來提高溶出率,制定最優的分解制度來提高分解率,以盡可能地提高循環效率,達到整個氧化鋁生產系統節能降耗的目的。

2.2 新型節能技術及大型設備的研發應用

新型節能技術和大型設備的研發應用使氧化鋁工業節能降耗的水平更上一層樓。

近年來,我國氧化鋁行業研發了一些新型的節能技術,其中包括七效逆流降膜蒸發技術,其蒸發汽水比可達到0.18 t-汽/t-水,比六效蒸發節約汽耗約20 %以上,其節能效果明顯,目前在我國某氧化鋁廠已經建成投產,運行情況良好。

設備大型化也是一種有效的節能途徑,它可以減少設備數量和設備運行功率,如分解采用大型Φ18×42 m的分解槽技術不僅減少了分解槽數量和投資,還可節約運行電耗,同樣規模產能的分解系統,采用Φ18 m大型分解槽技術可節約42 %左右的電耗。

另外,在蒸發工序各效蒸發器蒸汽管上采用新型的減溫減壓器,可減少蒸汽的過飽和度,提高蒸汽的熱利用率,從而降低蒸發汽耗約5.3 %。在氧化鋁廠的各個循環水站采用新型的無電耗水能機,可取消原循環水站的輸送泵,節約電耗約4.6 kWh/t-Al2O3。

2.3 總圖布局節能優化設計

在氧化鋁全廠的總圖布局上,如果布置合理可大大減少物流的輸送距離,節約物料的輸送能耗和管路損失,也是氧化鋁系統節能優化設計的一個重要手段。總圖布局的節能優化設計主要有以下幾點:

1)按照氧化鋁工藝流程的特點,各個工藝車間可單向循環成“回”字形布置,避免物料流向出現往返和交叉,從而可減少物料輸送的能耗。

2)根據總圖場地的高差,合理布局相鄰車間,利用地勢的高位差自壓輸送溶液和料漿,減少或取消輸送泵,節約電耗。如預脫硅車間可布置在溶出高壓隔膜泵車間的高處,分解槽可根據場地高差逐級布置等等。

3)將熱電站、溶出和蒸發車間布置在相鄰附近,盡量減少蒸汽輸送管線長度,可有效減少蒸汽管路損失,從而節約全廠汽耗。

4)在保證消防安全的前提下,車間之間的間距盡可能減小,保證總圖布局緊湊,縮小全廠占地面積,不僅可節約投資,還可以大大減少輸送物料的能耗。

2.4 車間配置整合節能優化設計

氧化鋁工藝流程復雜,車間數量較多,因此對于車間配置的優化整合,可有效減少動力設備數量,縮短物料的輸送距離,節約物料的輸送能耗和管路損失,也是氧化鋁系統節能的另一個有效措施。車間配置整合的節能優化設計主要有以下幾點:

1)整合工序,減少車間數量,從而可減少動力輸送設備,節約電耗。如將原料磨、預脫硅和高壓泵房整合成一個原礦漿制備車間,將赤泥沉降、熱水站、赤泥輸送及絮凝劑制備整合成一個赤泥漿液處理車間,將蒸發、分解、焙燒等循環水整合成一個綜合循環水系統等。

2)根據工藝流程路線,將部分車間在空間高度上逐級配置,利用設備之間高位差自壓輸送物料,取消部分輸送設備,節約電耗。如將成品過濾、控制過濾、排鹽苛化、精液熱交換上下分層配置成一個綜合過濾車間,將種子過濾、母液浮游物回收配置在分解槽頂,集中成一個分解過濾車間等。

3 節能優化設計應用效果

對于新建氧化鋁廠和已建氧化鋁廠來說,節能優化設計是企業節能降耗的關鍵因素,對進一步降低能耗及成本都起著至關重要的作用。

3.1 節能優化設計應用實例

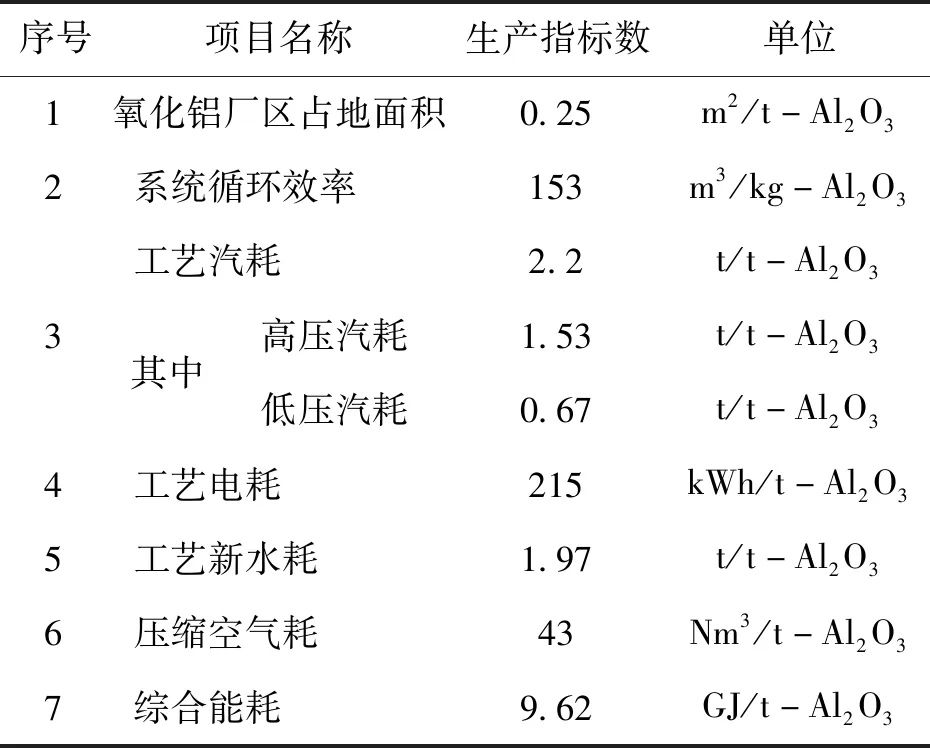

近五年來,我國部分新建氧化鋁廠已經開始逐漸采用了節能優化設計的思路和方法,在建成投產后其生產指標也大大優于中國氧化鋁行業的平均水平。表1是2015年建成投產的國內某氧化鋁廠采用了部分節能優化設計后的生產指標,包括對系統循環效率、全廠總圖布局、車間整合配置的優化設計等,其指標在全國氧化鋁行業處于領先水平。

表1 國內某氧化鋁廠節能優化設計生產指標

3.2 節能優化設計效果

隨著節能優化設計的深入研究和應用,還可提升進一步節能降耗的潛能,以目前國內拜耳法氧化鋁廠現有的平均能耗指標為基礎,對新建規模為1 500 kt/a以上的氧化鋁廠,通過采用上述所有的節能優化設計后,其能耗指標對比如表2所示。

表2 氧化鋁生產系統節能優化設計對比表

從表2可以看出,通過采用節能優化設計,可使氧化鋁生產企業的能耗水平進一步降低,全廠工藝汽耗、電耗和綜合能耗均能節約10 %以上,單位氧化鋁生產成本可降低約30 元/t-Al2O3,其節能降本效果明顯。

4 結 語

隨著能源價格的上漲,氧化鋁生產的節能降耗已成為未來氧化鋁工業降本增效的重要措施之一,在現有氧化鋁企業已有的生產指標下再進一步降低能耗已經成為未來氧化鋁節能降耗研究的方向和趨勢。分析氧化鋁能耗分布,對整個氧化鋁生產系統進行節能優化設計,可以有效地降低氧化鋁生產系統的汽耗、電耗及綜合能耗,也是進一步降低氧化鋁企業生產成本的關鍵。