2219鋁合金攪拌摩擦焊和鎢極保護焊焊接件殘余應力的中子衍射研究

陳星雨,劉曉龍,*,吳運新,聶 林,李眉娟,孫 凱,陳東風,劉蘊韜,*

(1.中國原子能科學研究院,北京 102413;2.中南大學,湖南 長沙 410083)

2219鋁合金具有優異的高溫力學性能、高強度和良好的斷裂韌性,常用于航天飛行器的燃料貯藏箱和氧化劑槽等關鍵部位[1]。航天飛行器燃料箱等大型構件多采用焊接技術連接成型,常用的焊接方法主要有鎢極保護焊(TIG)和攪拌摩擦焊(FSW)。TIG是在惰性氣體保護下,利用鎢電極與工件間產生的電弧熱熔化母材和填充焊絲的熔化焊方法[2]。FSW是一較新的固相連接技術,由攪拌針伸入工件接縫處,通過焊頭高速攪拌與摩擦,完成材料軟化與焊接[3]。焊接過程后,勢必引入殘余應力,并影響最終部件的疲勞強度、抗應力腐蝕性能和結構精度等[4],因此焊接件殘余應力的準確表征具有十分重要的意義。

目前,國內外在鋁合金焊接件殘余應力表征方面已展開了許多研究。李亭等[5]采用小孔法對鋁合金FSW焊接件進行了殘余應力測量,結果表明殘余應力以縱向殘余應力為主,拉應力范圍主要在軸肩區域;Staron等[6]采用中子衍射法對2024鋁合金FSW焊接件殘余應力進行測量,結果表明縱向應力分布呈雙峰特征;李慶慶等[7]采用X射線法測量了2219鋁合金TIG焊接件表面殘余應力分布,最大縱向拉應力為165 MPa,位于焊縫中部熱影響區。然而,對于2219鋁合金焊接件殘余應力尚未開展三維深度殘余應力研究。在各種測量技術中,中子衍射法具有三維深度無損的優勢[8],因此利用中子衍射法進行2219鋁合金FSW和TIG焊接件殘余應力測量具有極大應用價值。

本工作通過中子衍射法分別對2219鋁合金FSW和TIG焊接件進行殘余應力測量與分析,以得到兩種工藝焊接件的殘余應力分布,為理解和控制2219鋁合金焊接件殘余應力分布提供實驗依據。

1 樣品制備

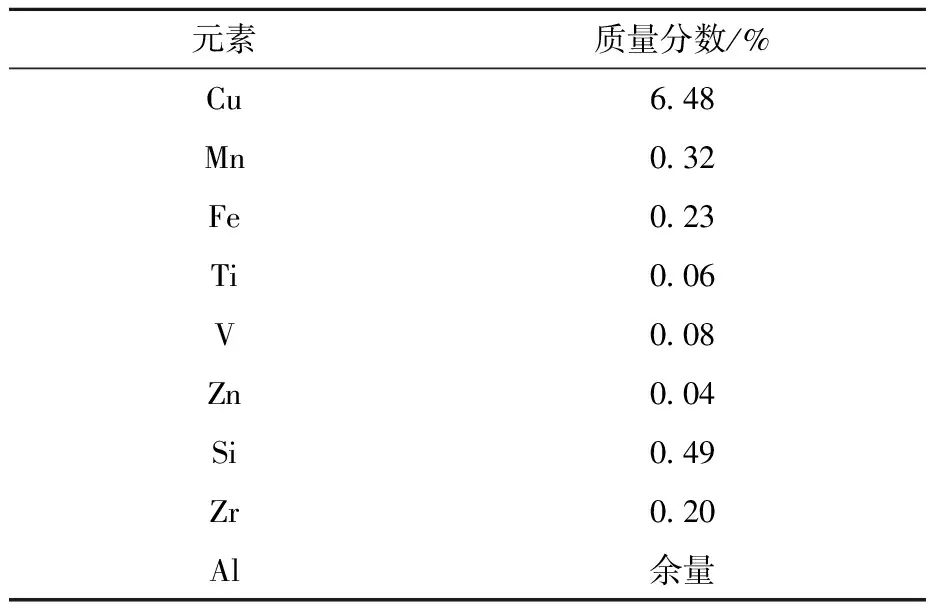

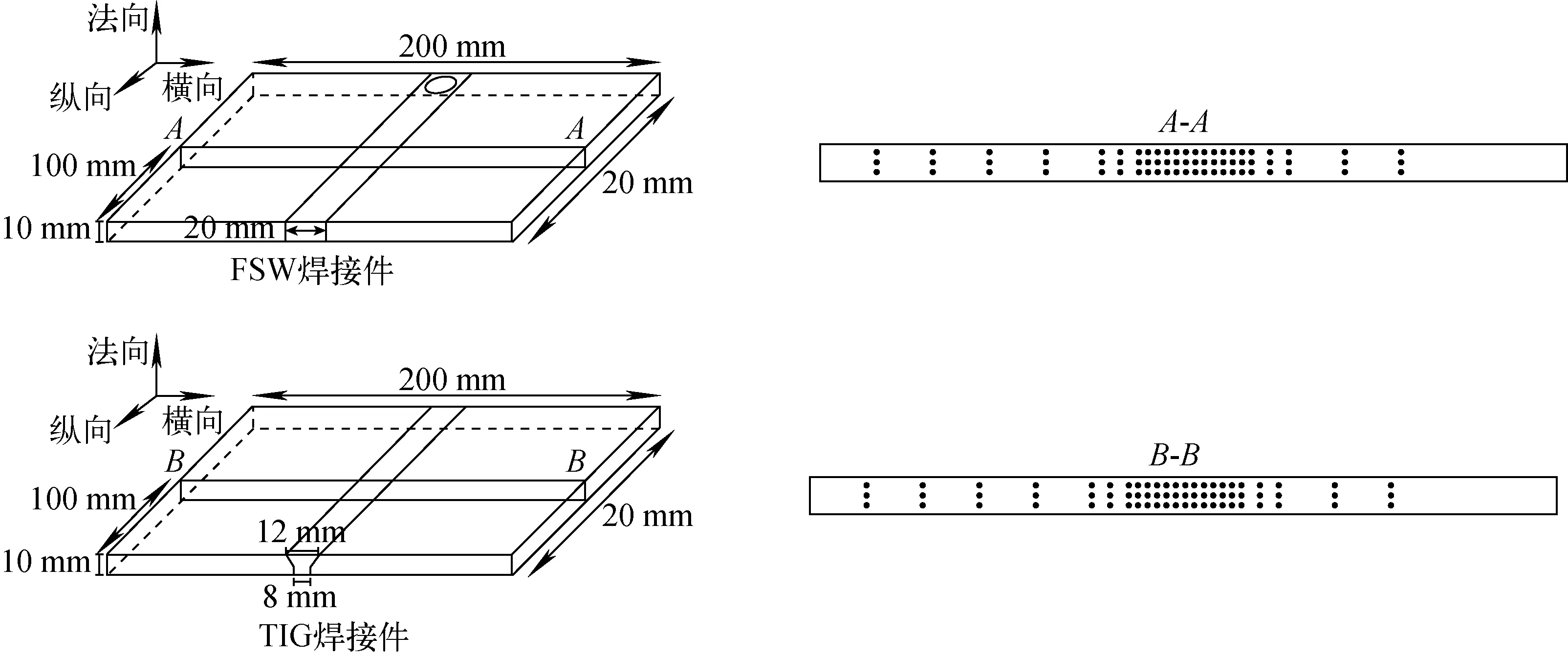

實驗樣品分別采用FSW和TIG進行焊接。樣品材料為10 mm厚的2219鋁合金,主要成分列于表1。其力學性能為:抗拉強度455 MPa,屈服強度352 MPa。樣品尺寸均為200 mm×200 mm×10 mm。焊接參數為:FSW的攪拌針轉速為1 200 r/min,焊接速度為100 mm/min,軸肩半徑為10 mm,攪拌針半徑為2 mm,焊縫寬度為20 mm;TIG的焊接電流為220 A,焊接電壓為32 V,焊接速度為2 mm/s,焊縫寬度為8 mm。

表1 2219鋁合金的主要化學成分Table 1 Main chemical composition of 2219 aluminum alloy

2 中子衍射實驗

2.1 測量原理

中子衍射法測量殘余應力的基本原理為:一定應力狀態引起的材料宏觀應變與晶格應變相關,而晶面間距的變化將引起Bragg衍射峰的位置移動。由布拉格定律(式(1))可知,波長為λ的中子束通過樣品后,衍射峰的位置θ將發生偏移。通過測量樣品與無應力試樣對應位置處的衍射峰位置,可得到應變ε。

λ=2dsinθ

(1)

(2)

式中:d為待測點的晶格面間距;d0為無應力試樣對應位置處的晶格面間距;θ為樣品衍射峰位置;θ0為無應力試樣對應的衍射峰位置。

對于被測應變εφφ,可用給定坐標系下的正應變和切應變來表示,一般需測量至少6個方向的應變以解出應變分量。如果已知該點應力的主方向,則沒有切應變,因此只需測量3個主方向的應變。通過廣義胡克定律:

(3)

可將應變轉換為3個主應力方向的應力,式中i=1、2、3分別對應3個正交方向,Ehkl為對應晶面的彈性模量,vhkl為對應晶面的泊松比。

2.2 實驗測量

殘余應力測量實驗在德國亥姆霍茲柏林材料與能源研究中心(HZB)的E3譜儀上進行。譜儀使用Si(400)晶面的雙聚焦單色器,起飛角為74°,中子波長為0.148 nm,選擇受晶間應力影響較小且衍射強度較高的Al(311)為研究晶面,對應的彈性模量E311為69 GPa,泊松比v311為0.35。

FSW和TIG焊接件的測量路徑示于圖1。測點分布在FSW焊接件中間位置的A-A橫截面和TIG焊接件中間位置的B-B橫截面。預估A-A橫截面和B-B橫截面上靠近焊縫區部分的應力變化較大,因此在垂直焊縫方向,焊縫兩側區域測點間距5 mm,焊縫內部測點間距2.5 mm,外側測點間距15 mm,垂直焊縫方向共設置23個測點,樣品右側因有夾具遮擋,測點有所減少。沿板材厚度方向,測點間距2.5 mm。入射狹縫的寬度和高度均2 mm,徑向準直器的衍射束取樣尺寸為2 mm。

由于焊接件在厚度方向的尺寸遠小于長寬方向的尺寸,因此厚度方向的溫度梯度較小,厚度方向的應力可假定為平面應力狀態[9-10]。令式(3)中的σ3=0,并將式(2)代入式(3),可解出平面應力狀態下的d0。

(4)

因此無需測量無應力試樣的晶格面間距d0。

3 結果與討論

樣品厚度僅10 mm,可視為平面應力分布,重點分析縱向和橫向殘余應力的分布和變化。

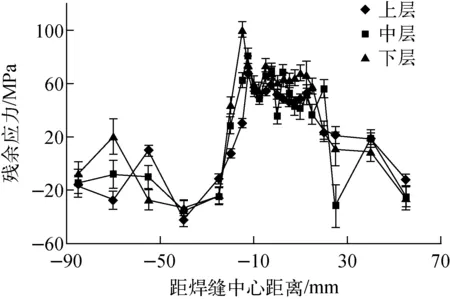

3.1 FSW焊接件殘余應力測量結果

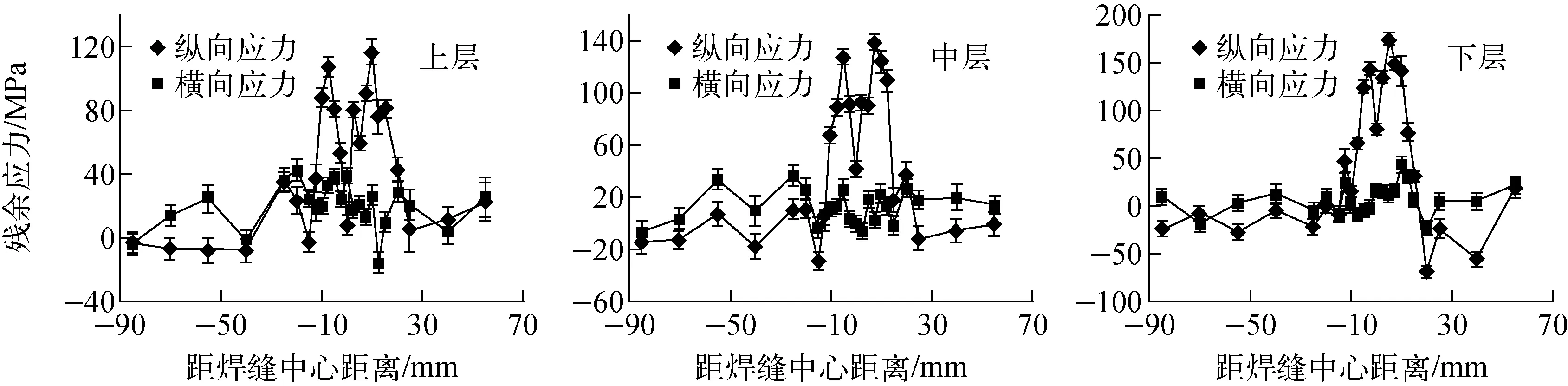

圖2為FSW焊接件上、中、下層3條線的焊接殘余應力分布。由圖2可知,軸肩作用區域附近,縱向殘余應力呈不對稱殘余拉應力分布。殘余拉應力峰值出現在軸肩邊緣外側的熱影響區域。焊縫中心的殘余拉應力值小于軸肩邊緣區域,這主要是由于攪拌針的攪拌和高溫使中心區域發生動態再結晶,從而一定程度上降低了中心處的拉應力[11]。縱向殘余應力在遠離焊縫區形成相平衡的壓應力。縱向殘余應力值分布在-42~101 MPa之間。

圖1 FSW和TIG焊接件的測量路徑Fig.1 Measuring path of FSW and TIG sheets

圖2 FSW焊接件殘余應力分布Fig.2 Residual stress distribution in FSW sheet

前進側由于軸肩上每點的線速度與前進方向相同,形成疊加,軸肩與材料之間的相對速度更大,因此會帶來更大的摩擦熱,從而導致更大的殘余應力。圖2中負軸為前進側,正軸為后退側,可看出殘余應力分布不對稱,且前進側的殘余拉應力峰值相對高于后退側的。

和縱向殘余應力相比,橫向殘余應力相對較小,應力分布在-16~47 MPa之間。縱向殘余應力是FSW焊接過程形成的主要殘余應力。

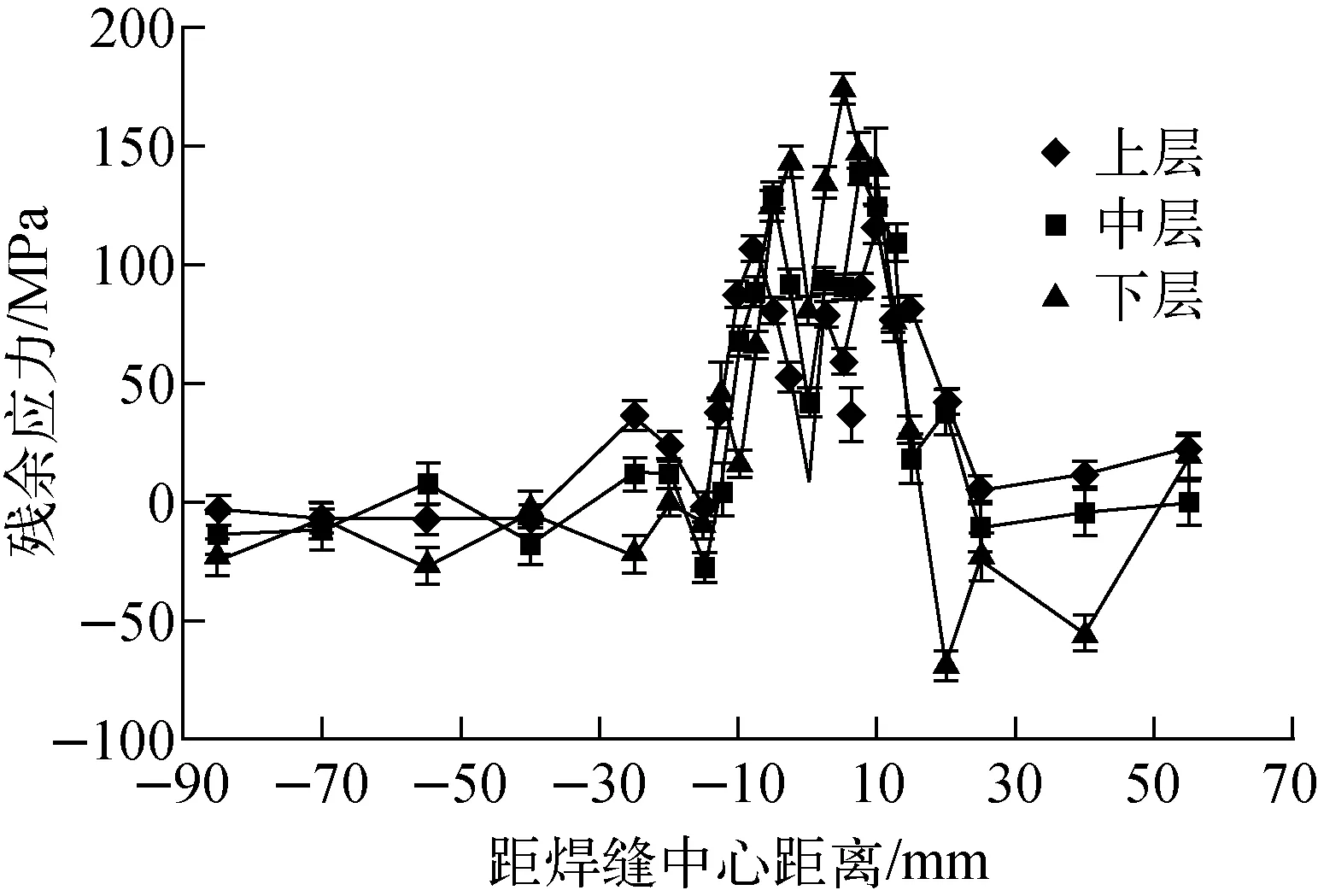

FSW焊接件縱向殘余應力的數值較大,為比較不同厚度處的殘余應力水平,從圖2提取不同厚度處的縱向殘余應力分布,如圖3所示。從圖3可看出,上層殘余應力峰值略小于下層的峰值。主要原因是上層焊接區域受軸肩的摩擦作用和頂鍛作用,對抑制焊后殘余應力起重要作用[12-13]。構件下層的頂鍛作用減小,對殘余應力的抑制減小。此外,下層的再結晶程度相對較小,應力釋放程度降低,因此下層的殘余拉應力較大。中間層殘余應力分布介于上層與下層之間。

3.2 TIG焊接件殘余應力測量結果

圖4為TIG焊接件上、中、下層3條線的焊接殘余應力分布。由圖4可知,焊接區域內縱向殘余應力呈拉應力分布,縱向殘余應力峰值位于對應厚度處的焊縫邊緣區域,外側為相平衡的壓應力區域。形成原因是在焊接過程中,焊縫區域的材料溫度高,導致膨脹,該部分受相鄰材料約束先產生壓應力;在冷卻過程中,這部分將產生收縮,但被附近的材料牽拉,從而形成拉應力區域。TIG焊縫中心區域的縱向殘余拉應力小于焊縫邊緣區域處拉應力,主要由于鋁合金材料熱擴散系數較大,焊縫中心的高溫區域出現彈性應力松弛,一定程度上降低了該區域殘余拉應力[14]。此外,蓋面焊的焊縫寬度為12 mm,略寬于寬度為8 mm的打底焊焊縫,因此隨厚度的增加,焊縫寬度減小,拉應力最大值所在位置間距減小。上層縱向殘余應力分布在-69~174 MPa之間。

圖3 FSW焊接件厚度方向縱向殘余應力分布Fig.3 Longitudinal residual stress distribution through thickness in FSW sheet

圖4 TIG焊接件殘余應力分布Fig.4 Residual stress distribution in TIG sheet

與FSW焊接件類似,和縱向殘余應力相比,TIG焊接件的橫向殘余應力相對較小,應力分布在-24~43 MPa之間。縱向殘余應力為TIG焊接過程形成的主要焊接應力。

TIG焊接件縱向殘余應力的數值較大,為比較不同厚度處的殘余應力水平,從圖4提取不同厚度處的縱向殘余應力分布,如圖5所示。從圖5可看出,下層的縱向殘余拉應力峰大于上層的縱向殘余拉應力。TIG常用的焊接方法為先進行一層打底焊,再進行一層蓋面焊。下層區域由于受到兩次焊接熱循環的作用,將形成較大的殘余拉應力峰。同時,打底焊時形成的壓縮變形會對上層區域起到預拉伸的作用,從而使上層縱向殘余應力略小于下層縱向應力[15]。中間層殘余應力分布介于上、下層之間。

圖5 TIG焊接件厚度方向縱向殘余應力分布Fig.5 Longitudinal residual stress distribution through thickness in TIG sheet

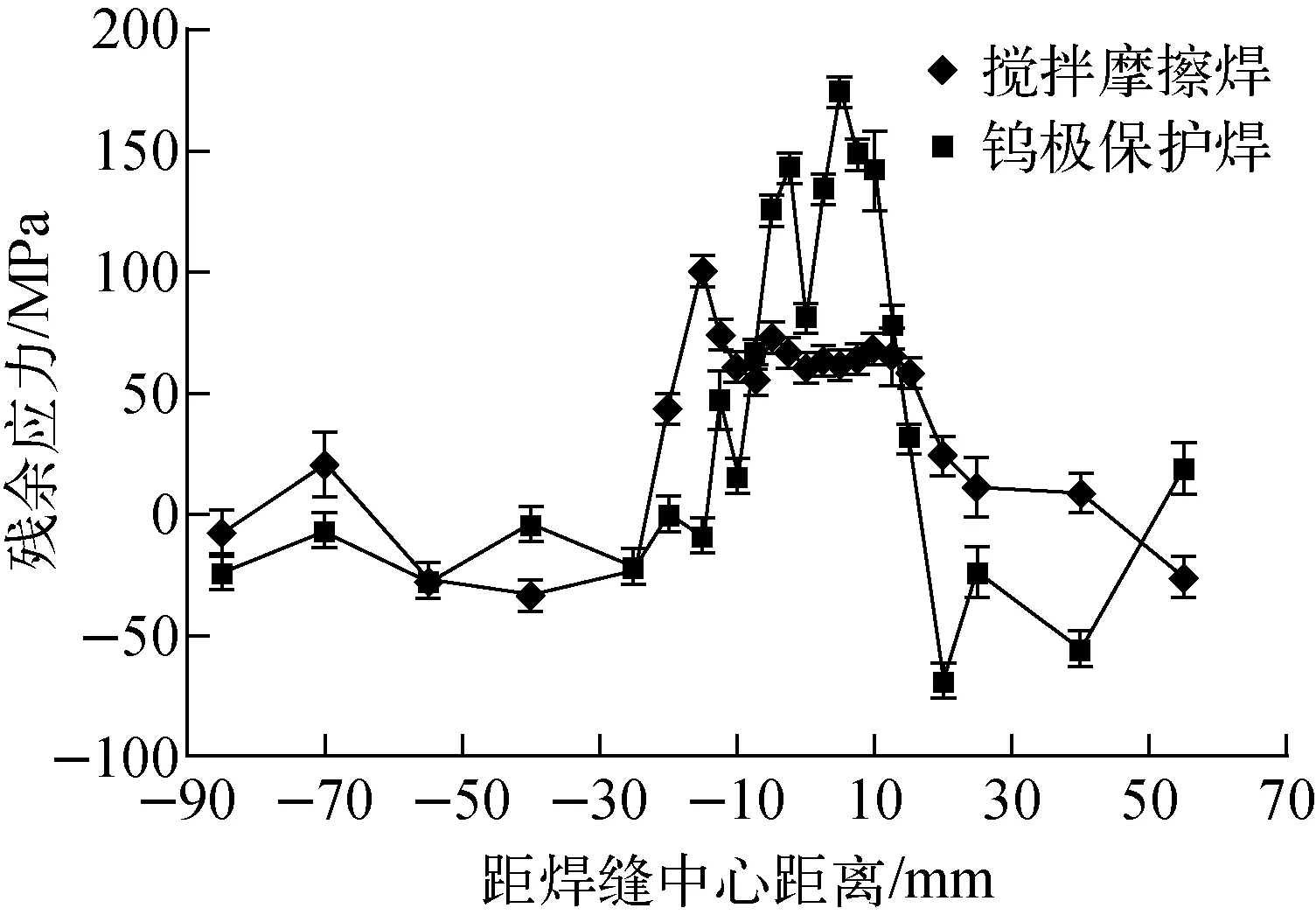

3.3 FSW和TIG焊接件殘余應力比較

為比較兩種焊接工藝的焊后殘余應力分布,選擇了FSW和TIG焊接件的下層縱向殘余應力結果進行比較,結果如圖6所示。

FSW焊接件的殘余拉應力峰值小于TIG焊接件的殘余拉應力峰值,且FSW焊接件的縱向殘余應力分布整體更平緩。原因主要有:FSW是固相焊接技術,焊接過程中的最高溫度一般只有金屬熔點的80%,低于熔化焊的焊接溫度,帶來的變形和應力相對較小[16];FSW除摩擦熱外,還存在軸肩的頂鍛作用,而頂鍛作用有利于降低殘余應力。兩種原因綜合影響,使得FSW焊接件的殘余應力相對小于TIG的。

圖6 FSW和TIG焊接件下層縱向殘余應力分布比較Fig.6 Comparison between longitudinal residual stress distribution of lower plane in FSW and TIG sheets

4 結論

利用中子衍射技術獲得了2219鋁合金FSW和TIG焊接件的三維殘余應力分布,得到結論如下。

1) 焊接縱向殘余應力較大,其中TIG焊接件的縱向殘余應力范圍為-69~174 MPa,FSW焊接件的縱向殘余應力范圍為-42~101 MPa;橫向殘余應力及法向殘余應力相對較小。

2) FSW焊接件的縱向殘余應力在軸肩范圍內為殘余拉應力,殘余拉應力最大值處于軸肩邊緣的熱影響區;前進側的殘余拉應力峰值大于后退側的殘余拉應力峰值;軸肩區外為平衡的殘余壓應力;焊接件上層區域的最大殘余拉應力小于焊接件下層區域。

3) TIG焊接件的縱向殘余應力在焊接區內為殘余拉應力,焊接區外為平衡的殘余壓應力;殘余拉應力最大值處于焊縫邊緣;焊接件上層區域的最大殘余拉應力小于焊接件下層區域。

4) FSW與傳統熔化焊相比,引入的殘余應力較小,有助于延長工件壽命和提高服役性能。

感謝德國亥姆霍茲柏林材料與能源研究中心Wimpory博士在中子衍射實驗和數據處理方面給予的支持和幫助。