磷渣配料在公司熟料生產中的初步應用

俞春貴(云南紅塔滇西水泥股份有限公司 云南 大理 671000)

0 前言

磷渣是電爐法生產黃磷時排出的爐渣,經水淬后形成的白色或淡灰色顆粒狀物質。其主要成分為SiO2(約40%)和CaO(48%),以及少量的Al2O3、Fe2O3、MgO、P2O5、F-,其礦物成分中含有部分低硅酸鹽礦物,具有潛在活性。每生產1t黃磷約產出8~10t磷渣,云南省是磷化工大省,大量磷渣的產生對磷化工企業及社會環境均產生不利影響,為解決磷渣的綜合利用問題,云南省建材科研院等對磷渣在水泥生產中的應用作了課題研究,并已形成研究成果,省內多家水泥企業已成功將磷渣應用于生料配料生產熟料或將磷渣作為混合材摻加入水泥中。為改善公司生料易燒性,降低熟料燒成煤耗,提高熟料強度,從而降低生產成本,加強公司產品市場競爭力,公司進行了磷渣作為生料配料組份的試驗研究,綜合窯煅燒情況、熟料質量、配料成本等因素,磷渣摻入量確定為3%。

1 生產配料方案

1.1 熟料率值

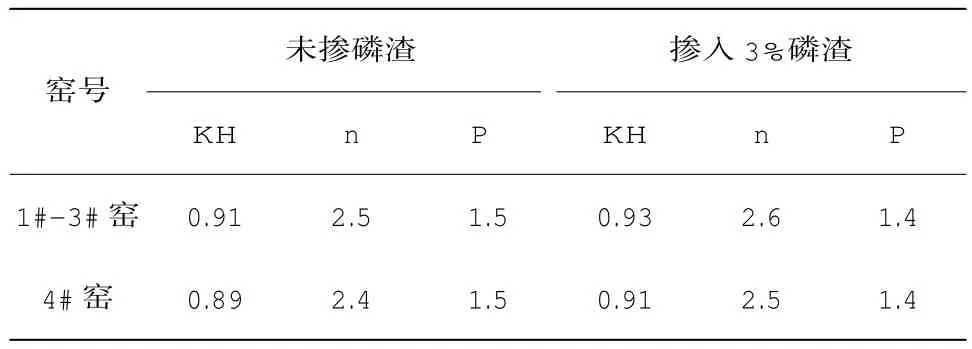

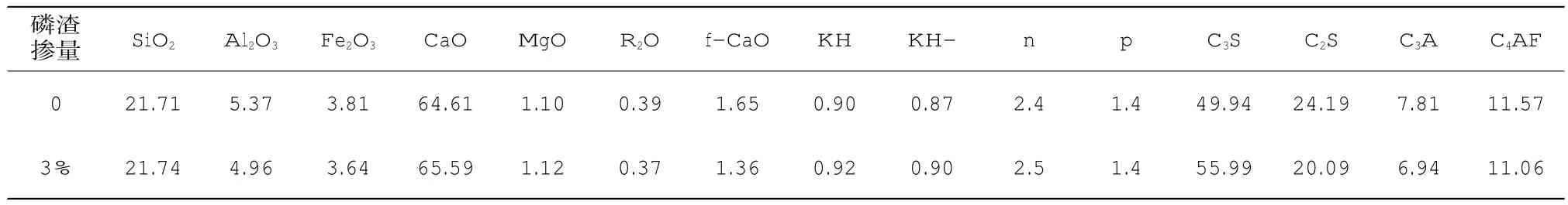

采用石灰石、砂巖、粘土、銅渣、磷渣五組分配料,針對摻入3%磷渣配料后熟料易燒性的改善,為提高熟料質量,結合公司4條窯的熱工特點,采用高KH、高n、低P的配料控制方案,摻入磷渣前后的熟料率值如表1。

表1 熟料率值

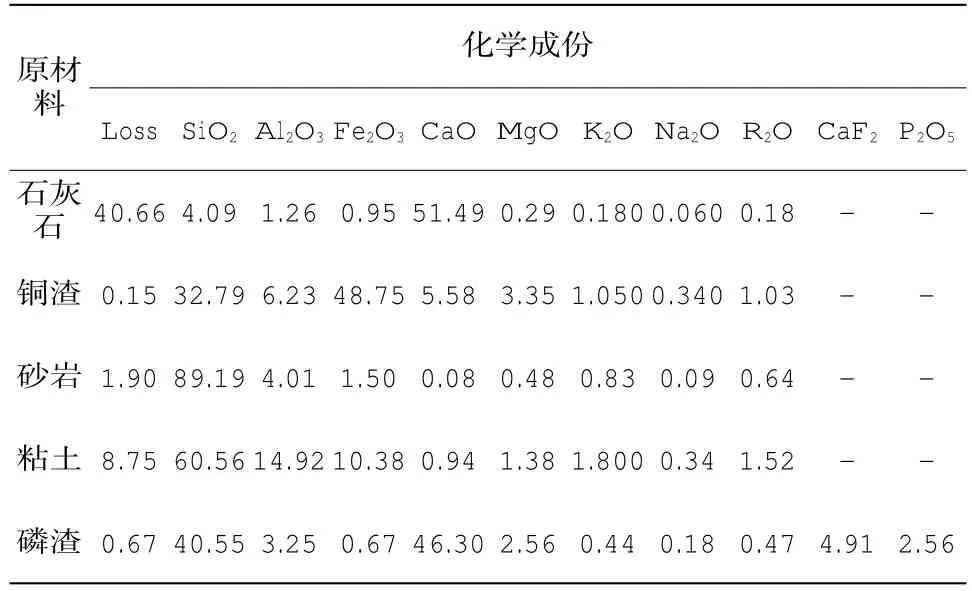

1.2 原材料質量情況

磷渣自昆明海口采購,銅渣自楚雄滇中冶煉廠采購,砂巖自彌渡采購,石灰石及粘土為公司石灰石礦山自產,各原材料化學成分如表2。

表2 原材料化學成分/%

2 生產中窯系統情況

磷渣配料后,熟料易燒性加強,窯煅燒主要表現特點有:

2.1 預熱器系統穩定性改善

(1)因配料成分中摻入3%的磷渣以后,熟料易燒性改善,用煤量相對減少,預熱器系統C5控制溫度降低,C5進口溫度較不摻磷渣煅燒熟料降低了15~20℃。

(2)窯尾煙室、縮口及各級旋風筒、錐體、下料管結皮明顯減少。因控制溫度降低,窯尾煙室、縮口及各級旋風筒、錐體、下料管等部位結皮情況得以根本性的解決,預熱器堵塞次數大幅下降。

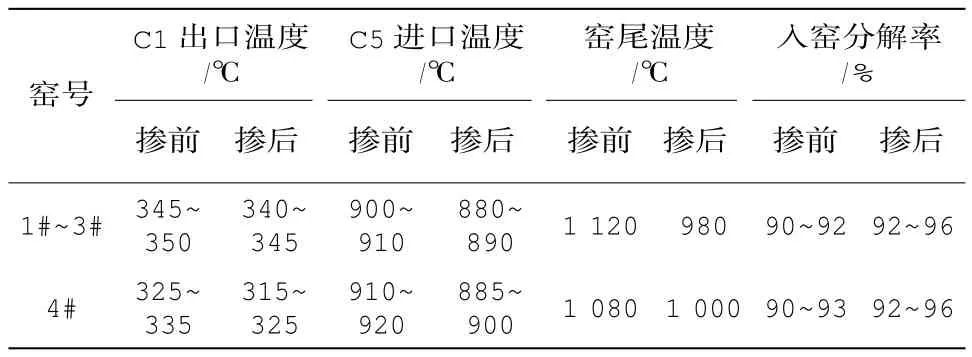

(3)系統整體溫度降低。除C5進口溫度降低外,預熱器整個系統溫度降低,在窯尾高溫風機、主排風機拉風、窯臺時產量均不變的情況下,C1出口下降5~8℃。窯系統溫度情況如表3。

表3 摻入磷渣前后窯系統溫度變化情況對比

(4)摻入3%磷渣配料后,二次風溫基本變化不大(二次風溫的高低更多的是與投料量多少、篦冷機的冷卻效率及用風等有關)。

2.2 窯內熱負荷降低

(1)窯內熱負荷降低。從窯運行的情況來看,因易燒性改善,窯內熱力強度明顯降低,這從窯尾溫度(降低)、窯內產生的熱力型NOx初始濃度下降,從窯頭一次風量下降可以明顯看出。

(2)窯況穩定性、適應性增強。摻入3%磷渣配料后,窯穩定性更好,適應性更強。

(3)窯皮致密程度、厚度較好。從停窯后看窯內的情況,燒成帶窯皮厚度、均勻性、密實牢靠程度,都比以前不摻磷渣時要好。這也為延長窯內耐火材料的使用周期創造了條件,降低了單耗成本。

(4)NOx初始濃度下降,氨水用量降低,單耗成本下降。

3 熟料質量情況

3.1 熟料化學成分及礦物組成

摻入3%磷渣配料后,由于物料易燒性加強,在提高熟料KH及n后,熟料f-CaO反而降低,從而提高了熟料硅酸鹽礦物的含量,熟料綜合化學成分及礦物組成見表4。

表4 熟料化學成分及礦物組成

3.2 熟料巖相分析

未摻磷渣配料的普通熟料A礦較多,含量約為58%,A礦呈六角板狀及柱狀,結晶完整,發育不錯,邊棱清晰,粒徑10~20 um之間,熔蝕現象較少,可見少量包裹物,A礦包裹物為B礦和游離氧化鈣。B礦呈圓粒狀,可見交叉晶紋,含量約為20%,平均尺寸18um,A、B礦均發育不錯,且均勻分布。在阿利特和貝利特填充的白色中間相和黑色中間相數量充足,分布均勻,中間相呈點線狀均勻分布,形態正常,含量18%。

從摻3%磷渣配料的熟料巖相分析可以看出,A礦數量及尺寸均有增長,A礦發育更加完整,平均粒徑達25 um,甚至出現粒徑達95 um的大尺寸A礦,A礦含量約為61%,說明摻加磷渣后,由于F-和P2O5的礦化劑作用,降低熟料燒成溫度,有利于A礦的形成和發育;A礦仍包裹有少量的B礦,A礦邊緣清晰,呈六角板狀及柱狀,晶體形狀規則,但大小不均。B礦數量較少,分布不均,有成片分布的B礦,呈圓粒狀,表面有雙交叉晶紋,含量約為17%,平均粒徑為20um。A,B礦分布均勻。黑色中間相呈點線狀分布(C3A 7%,C4AF10%),中間相含量正常,均勻分布。

使用磷渣配料后,熟料易燒性改善,降低了熟料燒成溫度,熟料孔隙率降低,A礦數量及粒徑增加,熟料質量提高,在熟料KH提高后,熟料游離氧化鈣降低,C3S增加,有利于煅燒高強度熟料。

3.3 熟料物理性能

表5為熟料摻加磷渣配料前后的物理性能情況。

表5 熟料物理性能

從表5可以看出:

(1)采用磷渣配料后,熟料標準稠度用水量無變化。

(2)采用磷渣配料后,熟料凝結時間變化明顯,初凝延長22min,終凝延長25min,這主要是受磷渣中P2O5影響所致。

(3)采用磷渣配料后,熟料3天及28天抗壓強度均有增長,3天抗壓強度增加1.4MPa,28天抗壓強度增加2.2MPa。

3.4 磷渣配料改善易燒性機理

由于水淬磷渣玻璃體中含有大量CaSiO3微晶,這些微晶對熟料礦物的形成具有良好的晶核誘導作用,磷渣配料生產熟料能顯著改善熟料易燒性,加速礦物形成,降低熟料燒成溫度;由于磷渣帶入的微量F-和P2O5的作用,降低了高溫液相粘度,并因此促進C3S礦物的形成與析晶及降低熟料形成過程中的反應活化能,具有礦化作用;磷渣中的低硅酸鹽礦物在熟料煅燒過程中具有晶種作用,能加速C3S礦物的形成,摻加適量磷渣能大幅提高熟料強度并降低燒成熱耗。

4 結語

(1)經過近年來公司采用3%磷渣配料的生產實踐表明,由于生料易燒性的改善,在燒成系統方面,可降低熟料燒成的系統溫度,從而降低熟料燒成煤耗;由于燒成系統溫度的降低,降低了窯系統的NOX初始濃度,有利于氨水消耗量的下降;增加了窯系統耐火材料的使用周期,有利于窯系統長期安全穩定運行。

(2)在產品質量控制方面,由于生料易燒性的改善,為提高熟料KH控制值及提高熟料中C3S創造了條件,從而提高了熟料強度,而熟料強度的提高有利于生產高強度等級水泥及增加混合材摻加量,最終增強了公司產品的市場競爭力。

(3)磷渣配料生產熟料,由于磷渣改善易燒性的機理較為復雜,磷渣的摻量又與磷渣中的F-和P2O5含量密切相關,因此需進一步深入開展磷渣的摻量與熟料性能的試驗研究與生產應用工作。