循環海水冷卻系統在燃氣輪機余熱發電中的應用

李樹國 張海紅 陳曉英(中海油研究總院有限責任公司)

隨著社會的不斷發展,對資源的需求越來越大,不合理的資源利用以及污染物的恣意排放,給人類賴以生存的地球帶來了諸多不利的影響。氣候變暖、部分地區資源枯竭、環境污染等已成為無法回避的現實問題,節能減排和應對氣候變化已經成為我國當前經濟社會發展的一項重要而緊迫的任務。

中海油某終端處理廠建設時安裝有4 臺西門子公司生產的Typhoon73 型燃氣輪機發電機組。為了滿足日益增長的電力負荷需求,“十二五”期間,擴建了2 臺6 MW UGT6000 型燃氣輪機發電機組。這些燃氣輪機均采用簡單循環運行方式,天然氣燃料的能量除28%左右用于發電外,其余大部分熱能都通過燃氣輪機煙氣直接排入大氣。中海油在實現高效、快速發展的同時,始終把節能降耗、減少污染物排放、保護環境、應對氣候變化作為企業不可推卸的重要社會責任,開展燃氣輪機電站余熱回收發電項目,將目前以簡單循環模式運行的燃氣輪機發電機組改建為燃氣-蒸汽聯合循環電站。在有電網電力缺口和滿足未來發展需要的同時,更是節能減排,提高能源利用效率,促進循環經濟發展,實現企業可持續發展的重要途徑。

蒸汽輪機發電的一個重要環節為做功后的蒸汽冷凝部分。由于液化潛熱巨大,導致需要大量的循環水,選擇何種冷卻系統成為本工程的一個關鍵問題。

1 燃氣-蒸汽聯合循環基本原理及其必要性

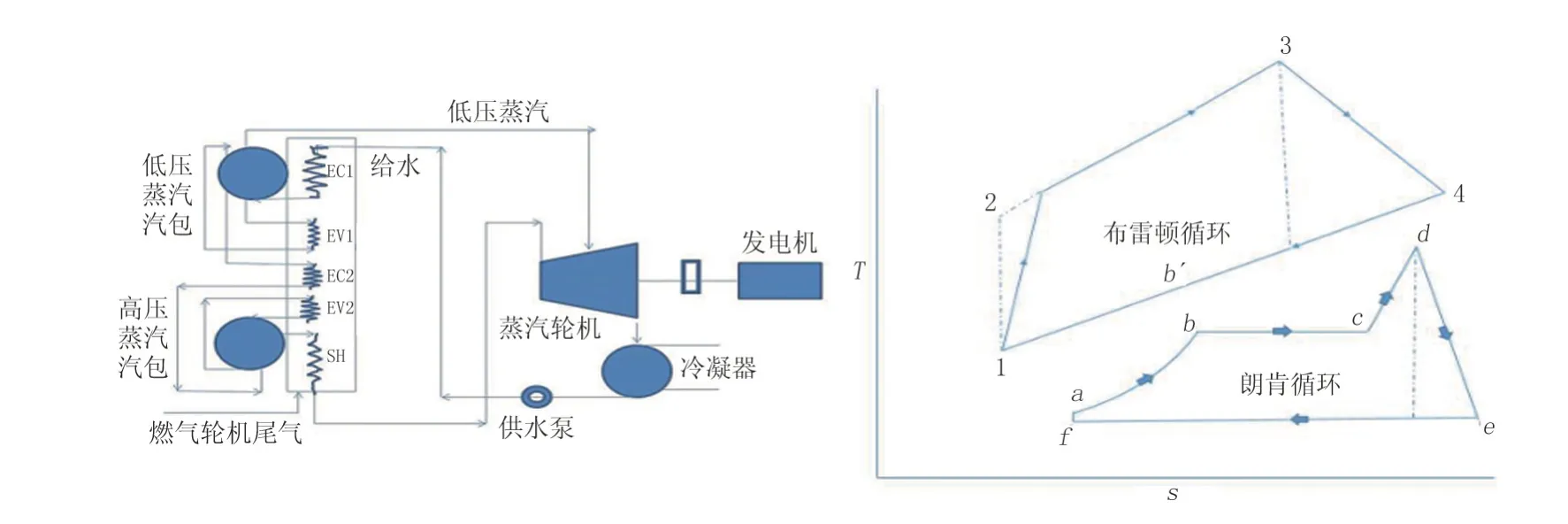

燃氣-蒸汽聯合循環是目前世界上廣泛采用的節能燃氣發電技術。該技術結合了兩個在溫度范圍上互補的熱力循環過程,實現了熱能的梯級利用[1],使綜合循環效率比簡單循環效率提高了10%~20%。其基本結構與系統能量平衡關系如圖1 所示。

圖1 燃氣-蒸汽聯合循環基本結構及其熱力系統T-s 圖

中海油某終端處理廠現有4 臺Typhoon73 型燃氣輪機發電機組和2 臺6 MW UGT6000 型燃氣輪機發電機組,均采用簡單循環,大量能量均隨高溫煙氣排入大氣。如果能將這些燃氣輪機煙氣余熱利用,回收用于生產蒸汽,推動汽輪發電機組發電,不僅可以滿足日益增長的電力負荷的需求,而且可向地方提供更多的電力,實現節能減排,降低天然氣消耗。按終端現有的電力負荷經理論計算,余熱鍋爐回收利用改造后,額定發電量約8 MW,扣除廠用電后,可對外供電7.442 MW。如果將所發電力折合成燃煤電廠的標準煤耗,相當于每年節約標煤20 836 t,每年可相應減排SO2約1 413 t, 減排CO2約45 423 t,減排NOx 約683 t,減少煙塵排放約200 t,溫室氣體和酸性氣體的排放量顯著下降。

2 項目實施主方案

燃氣輪機的煙氣余熱技術已經成熟,中小型余熱利用設備已實現100%國產化,并取得了較為豐富的工程實踐應用經驗。

終端燃氣輪機的煙氣溫度在400~530 ℃之間,屬中品位余熱。中品位余熱是比較好的二次能源,它在總余熱能源中占有相當大的比例,在余熱回收中是不容忽視的部分。

終端公用設施齊全,水、電系統完善,便于實施燃氣輪機余熱利用改造,投資省。

燃氣輪機發電機組的余熱回收設計工況為:燃料為天然氣,大氣溫度28 ℃,相對濕度80%;4 臺Typhoon73 型燃氣輪機發電機組輸出功率為3.6 MW(機組輸出功率3.2 MW 和3.8 MW 作為校核工況);2 臺UGT6000 型燃氣輪機發電機組輸出功率為3.8 MW (機組輸出功率3.4 MW 和4.0 MW 作為校核工況)。

經過詳細的方案比選,該工程選用2 臺余熱鍋爐匹配1 臺10 MW 蒸汽輪機的方案。

3 汽輪機冷凝水計算

1) 現場水文氣象條件。 極端最高溫度35.0 ℃,最低溫度3.7 ℃,年平均溫度22.9 ℃,年平均月最高(7 月) 28.9 ℃,年平均月最低(1月)15.5 ℃。常風向NNE,每年5—11 月受臺風影響,尤其是7—10 月臺風最為集中。降水集中在6—10 月,月平均降雨量最大值在8 月份,為224.6 mm,最小值在1 月份,為6.9 mm。相對濕度最大為83%,最小為76%,年平均為80%。

2)汽輪機冷凝器冷卻水耗量。10 MW 汽輪機設計蒸汽總進汽量32.4 t/h, 設計排汽壓力0.007 MPa(絕壓)。當循環冷卻水進、出水溫分別為27 ℃、35 ℃(極端最高溫度33 ℃、41 ℃)時,0.007 MPa (絕壓) 乏汽溫度、比焓值為38.66 ℃、614.1 kcal/kg;0.007 MPa(絕壓)飽和水溫度、比焓值為38.66 ℃、38.67 kcal/kg;0.007 MPa(絕壓) 的乏汽與飽和水比焓差為575.43 kcal/kg;循環冷卻水進、出水溫差Δt =8 ℃,比焓值約8 kcal/kg。

計算的凝汽器循環水設計流量為2 590 t/h,水循環冷卻系統的循環水流量為2 849 t/h,考慮實際運行時冷卻水溫差≤8 ℃,因此水循環冷卻系統循環水設計流量Q =3 500 t/h。

3)水平衡計算。冷卻塔蒸發損失水量Qe為

其中

式中: Pe為蒸發損失率,%; Ke為蒸發水量損失系數; Δt 為進、出水溫差,℃。冷卻塔風吹損失水量Qw為

式中: Pw為風吹損失率,%。

排污損失水量Qb應根據循環水水質和濃縮倍數要求計算確定,即

式中: Pb為排污百分率,%; C 為濃縮倍數(C =1.5~2.5,取C =2.0)。

補充水量Qm為

4 冷凝系統選型方案研究

汽輪機冷凝系統應用最多、技術最成熟的方案當屬開式淡水冷卻系統[2]。該方案應用廣泛、成熟可靠,可選設備多。由于淡水的腐蝕性較小,整個冷卻系統的初始投資較低,主要缺點為淡水消耗量大。該工程的所在地為一個海島,淡水資源非常珍貴,每小時111.6 t 的淡水消耗量不可行。

中海油在平臺上最常用的冷卻水為海水,但由于冷卻負荷較小,均采用海水直冷系統,即海水通過海水取水泵直接進入換熱器,換熱后直接排入深海。本項目如果采用海水直冷系統,海水循環量為3 500 t/h。該工程的海拔高度約為20 m,海水取水點距離工程地點約1 km,并且路又復雜,海水取水泵的揚程應達到100 m。經過計算,海水取水泵的功率為1 500 kW,每年耗電約1 260×104kWh,運行成本約1 260 萬元。此方案能耗偏高,經濟性也較差。

循環海水冷卻系統可以解決上述兩個方案帶來的諸多問題,既節省淡水,又能減少海水取水泵的能耗。此方案的主要設備構成與開式淡水冷卻系統相同,但不同之處就是循環的介質不再是淡水,而是海水,有嚴重的腐蝕性[3]。本方案的優點除節省淡水外,還起到節能作用,海水的取水量不再是巨大(3 500 t/h),取水量只是每小時的補水量(111.6 t) 即能滿足工程需求。每年節約電能約1 200×104kWh,節約運行成本約1 200 萬元。但該方案也存在著挑戰,如:海水冷卻塔的選型,普通淡水冷卻塔不能承受海水的腐蝕,純玻璃鋼冷卻塔承載力過低[4],海水取水泵及循環泵材質抗腐蝕問題,蒸汽輪機冷凝器材質抗腐蝕問題[5]。

綜合上述三個方案的優缺點,最終確定采用循環海水冷卻系統作為該工程的推薦方案。通過調研及研究,海水冷卻塔選用水泥框架支撐的玻璃鋼逆流式冷卻塔,海水循環泵及海水取水泵均選用雙相鋼材質,凝汽器材質選用鈦合金。

5 結論

通過開展本余熱發電項目,燃氣輪機的熱效率從26.46%提高至38.18%。循環海水冷卻系統的應用,使該工程每小時節約淡水約111.6 t,年節約淡水約94×104t。相比海水直冷系統,循環海水冷卻系統年節約電能約1 200×104kWh,節約運行費約1 200 萬元。5 臺燃氣輪機的煙氣經余熱回收利用后可發電8 095 kW,相當于每年節約標煤20 836 t,每年可相應減排SO2約1 413 t, 減排CO2約45 423 t,減排NOx 約683 t,減少煙塵排放約200 t,溫室氣體和酸性氣體的排放量顯著下降。

西南油氣分公司元壩氣田凈化廠