一種壓縮機用滑動軸承實驗設計

莫錦濤 方浩宇 李長香 陳訓剛

摘 ?要:大型壓縮機轉子實際運行過程中轉速很高(可達60000r/min),而齒輪嚙合、氣流沖擊總會給轉子帶來一定的擾動。這就導致了滑動軸承在這種高速輕載工況下不得不面對一系列穩定性問題。文章提出一種壓縮機用滑動軸承實驗設計方案。設計的實驗臺系統包括實驗軸承及實驗轉子、驅動裝置、加載裝置、數據采集和潤滑裝置5個部分,并設計了常規工況、超速工況、參數識別、故障診斷、軸承性能評判等實驗內容。同時結合有限元軟件仿真分析設計了低速可行性驗證實驗為壓縮機用滑動軸承實驗設計方案提供可行性驗證和相應的測試準備。

關鍵詞:壓縮機;滑動軸承;實驗設計;有限元

中圖分類號:TH452 ? ? ? ?文獻標志碼:A ? ? ? 文章編號:2095-2945(2019)28-0072-04

Abstract: During the actual operation of the rotor of a large compressor, the rotating speed is very high (up to 60,000r/min), and the gear meshing and airflow impact will always bring some disturbance to the rotor. As a result, the sliding bearing has to face a series of stability problems under the condition of high speed and light load. An experimental design scheme of sliding bearing for compressor is presented in this paper. The designed experimental platform system includes five parts: experimental bearing and experimental rotor, driving device, loading device, data acquisition, and lubrication device. The experimental contents such as conventional working condition, overspeed working condition, parameter identification, fault diagnosis and bearing performance evaluation are designed. At the same time, combined with the simulation analysis of finite element software, the low speed feasibility verification experiment is designed to provide feasibility verification and corresponding test preparation for the experimental design scheme of sliding bearing for compressor.

Keywords: compressor; sliding bearing; experimental design; finite element method (FEM)

引言

大型壓縮機轉子往往會在高速輕載工況下運行,且運行過程中會受到來自齒輪嚙合、氣流沖擊的一定程度的擾動。其中的滑動軸承也因此面臨穩定性問題。另外一方面,大型轉子系統復雜,很難通過模擬仿真計算得到較為可信的結果。因此,為了研究大型滑動軸承的工作特性,最有說服力的方法是搭建滑動軸承相應的實驗臺,對其進行系統研究和深入探討,并分析其潤滑機制。國內外許多研究人員對滑動軸承實驗臺進行了設計和研究。鐘海權[1]利用實驗臺針對大型、低速、重載的水輪發電機組徑向軸承的工作特性開展了相關研究。白大鵬[2]設計的軸承實驗臺,轉速為350r/min,軸頸直徑為200mm,加載力為40kN。姜歌東等[3]采用PPMD數據處理器和PC機建立了基于計算機輔助實驗的滑動軸承實驗臺測控系統,用于解決滑動軸承實驗中存在的測試數據龐大、實驗因素復雜等問題。胡朝陽和常山[4]研制了大型的油膜軸承實驗臺,最大支承軸頸直徑200mm,由本體部分、液壓傳動與供油、數據檢測與處理、電力拖動與電氣控制4大部分組成。在國外,Morgoil、Kinsbury、Pioneer等大型滑動軸承公司[5]也對滑動軸承實驗臺進行了設計和研究。尤其是美國Texas A&M大學透平機械實驗室針對高速靜壓滑動軸承研制了一種實驗臺[6]。CHILDS帶領的團隊在這一實驗臺基礎上進行了改進[7-10]。

在近20年的時間里,大量學者在不同工況下針對不同結構、不同參數的各類型滑動軸承的靜、動態性能和轉子動力學特性進行了理論分析和實驗測量,獲得了大量意義重大的研究成果[11-14]。但是目前國內已有的滑動軸承實驗臺,大多數無法真實模擬大型壓縮機用滑動軸承高轉速、高載荷等較為惡劣的實際應用工況,因此開展大型壓縮機用滑動軸承實驗臺的設計和特性研究,對各種類型、結構和參數的大型壓縮機用滑動軸承開展研究具有重要意義。

本文提出一種壓縮機用滑動軸承實驗設計方案。設計的實驗臺系統包括實驗軸承及實驗轉子、驅動裝置、加載裝置、數據采集和潤滑裝置5個部分。并設計了常規工況、超速工況、參數識別、故障診斷、軸承性能評判等實驗內容。同時結合有限元軟件仿真分析設計了低速可行性驗證實驗,為壓縮機用滑動軸承實驗設計方案提供可行性驗證和相應的測試準備。

1 實驗臺方案設計

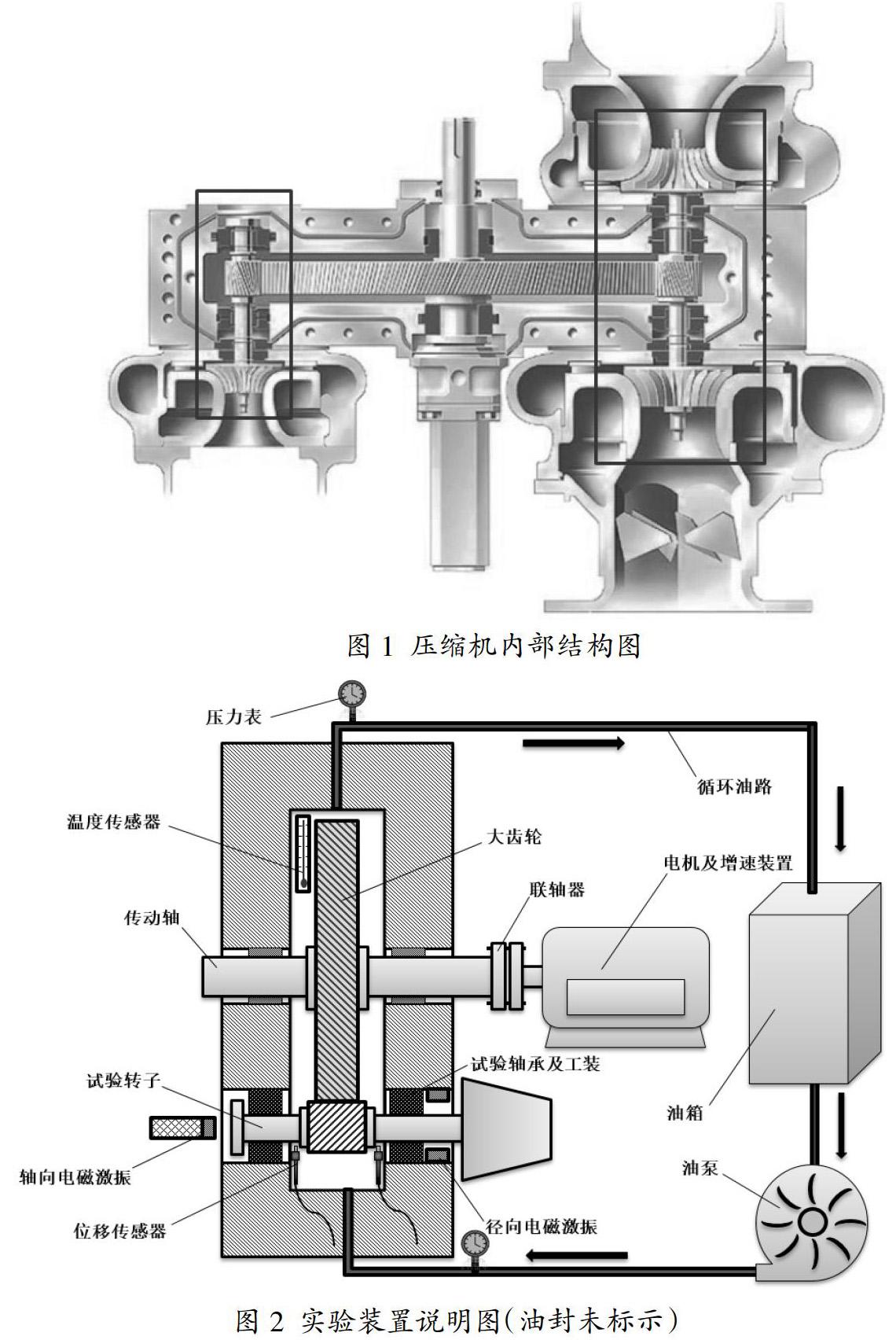

實驗研究對象為圖1所示的三級離心壓縮機,重點研究部分為紅色方框所標示轉子軸承系統。實驗最終目的是希望通過搭建的實驗臺,對本轉子軸承系統的特性進行研究,完成對滑動軸承的相關設計。

具體結構如圖所示,該部分轉子由兩個滑動軸承提供支撐,在軸的中段靠輪齒與大齒輪嚙合。由于轉子本身質量不大,且實際運行過程中轉速很高。而齒輪嚙合、氣流沖擊總會給轉子帶來一定的擾動。因此其中的滑動軸承在這種高速輕載工況下很容易產生不穩定的問題。

所以為了能夠自行設計并制造出能夠滿足該工況的滑動軸承,需要搭建相應的實驗臺,對滑動軸承的性能進行合理的測試評估。

1.1 實驗裝置

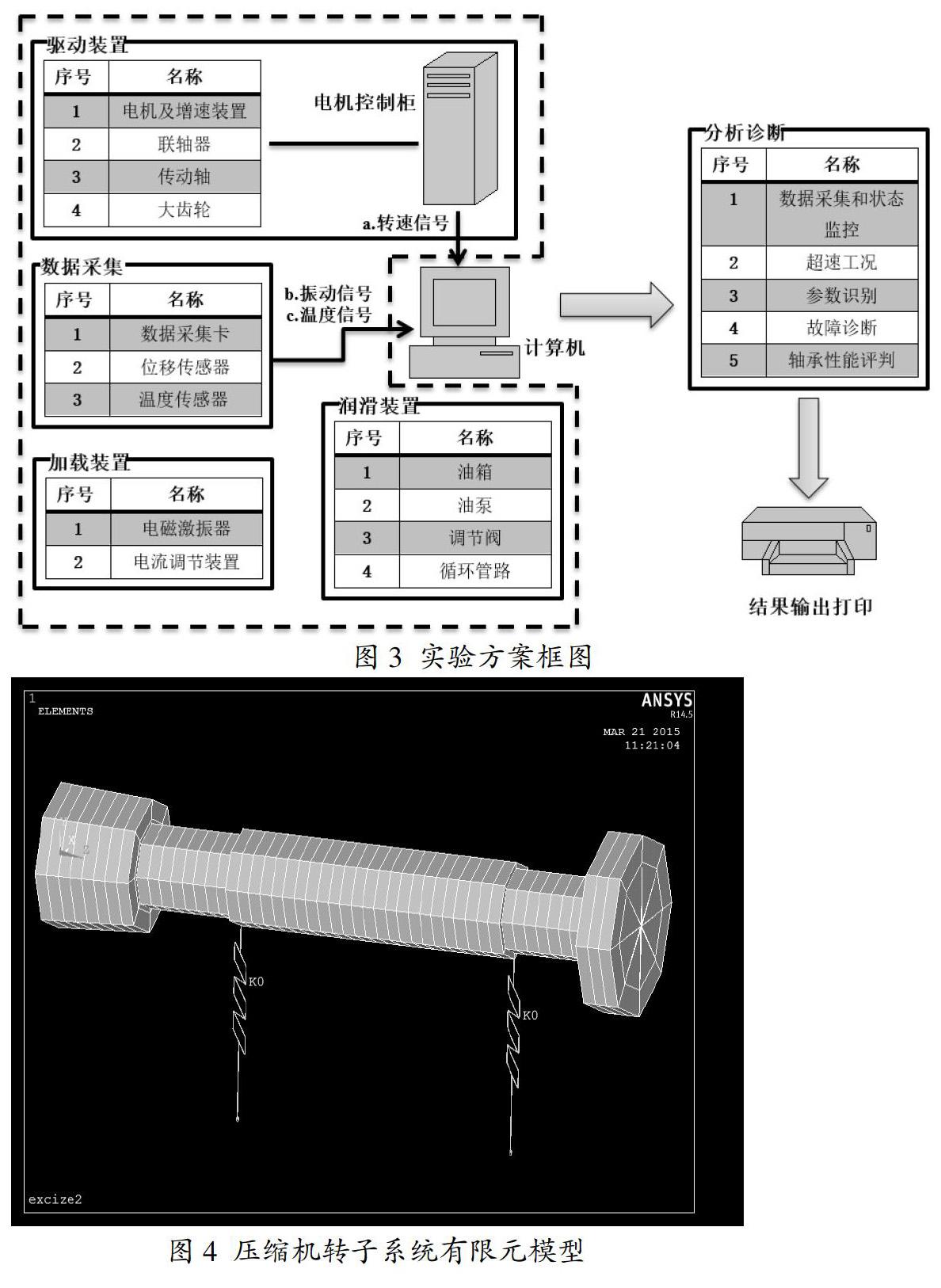

根據研究需要,對圖1所示壓縮機結構進行相應的簡化,可以設計如圖2所示實驗臺。實驗方案框圖見圖3。整個實驗裝置主要分為五個部分:

(1)實驗軸承及實驗轉子

實驗轉子可大致分為兩端帶葉輪和一端帶葉輪兩種形式,兩種形式轉子均可根據實際尺寸設計相應的工裝,工裝的加工工藝與原壓縮機一致,確保加工和安裝精度。并與滑動軸承(包括原裝兩個軸頸軸承和兩個推力軸承)一起安裝固定在實驗臺上。

(2)驅動裝置

驅動裝置是實驗臺的動力部分,既要為實驗臺提供動力,也要根據需要改變輸出轉速。本實驗要求轉速較高,能夠無級變速,且動力輸出穩定,因此本設計采用直流電機提供足夠的動力和轉速,通過直流電機控制柜實現無級變速,然后通過增速機構傳遞給實驗臺主體。由于壓縮機內部大齒輪與小齒輪輪齒均為斜齒,這樣大齒輪在實際工作過程中給小齒輪的載荷就包括徑向載荷和軸向載荷兩種,且齒輪的嚙合也在不斷給小齒輪以載荷波動。為了研究大齒輪傳動對轉子的影響,驅動裝置在傳動軸上安裝了原裝大齒輪。

(3)加載裝置

考慮到轉子的軸向載荷和徑向載荷與實際工況不符,需要進行加載模擬。并且需要通過加載來模擬過載的情況以確認系統的穩定裕度。因此安置兩個電磁激振器對轉子分別施加沿軸向和徑向的載荷。并配有電流調節裝置來控制激振力大小。實驗中,根據轉子形式的不同,需要調整軸向電磁激振器安放的位置。具體而言,對于一端帶葉輪的轉子,軸向電磁激振器應該安放在轉子另外一端,讓電磁力作用在圓盤上;對于兩端帶葉輪的轉子,應該在其中一個葉輪頂部固定安放一個適當大小的圓盤(適當大小是指圓盤質量不足以過分影響實驗結果,并保證與電磁激振器足夠的作用面積),讓電磁力作用在圓盤上。對轉子施加激振力,通過觀察軸心軌跡的變化分析軸承穩定性。

(4)數據采集

實驗中主要采集到計算機的信號有三種:轉速信號,振動信號還有油溫。

轉速信號:要求電機控制柜可以輸出數字量轉速信號,計算機可通過USB接口或者網線直接讀取。

振動信號:主要是對圖2所示位移傳感器兩個測點測量軸頸X,Y方向的振動位移,傳感器信號經過前置器,接入數據采集卡,經采集卡處理后讀入計算機。

油溫:主要測量軸承附近油溫,傳感器信號經過前置器,接入數據采集卡,經采集卡處理后讀入計算機。

(5)潤滑裝置

潤滑裝置主要為實驗臺上的軸承提供潤滑。實驗臺上有一對滑動軸承需要潤滑。滑動軸承既是實驗臺主軸的支撐軸承,也是被測試的對象。本設計采用稀油壓力連續潤滑,用液壓泵將潤滑油泵出,溢流閥和流量閥控制油壓和流量。為軸承提供一定壓力、流量和溫度的潤滑油。實驗臺主體為箱體結構,底部的排油孔與回油過濾器連接,潤滑過的潤滑油經回油過濾器過濾后重新送回到油箱里。

1.2 實驗內容

實驗目的是通過安置在軸承座上的位移傳感器測量轉子軸心軌跡,進行如下幾個方面的研究:

1.2.1 常規工況(或數據采集和狀態監控)

主要用于實驗臺的常規運行和實驗,其主要功能包括:

(1)轉速監控:實驗臺的轉速由電機控制柜直接控制和調節,可以穩定在任一設定轉速,并在顯示屏上實時顯示當前的轉速。為模擬實際情況,升降速過程可以是數秒鐘或數分鐘,計算機在控制轉速的同時,繼續進行數據采集工作,以獲得所需的波特圖等相關數據。

(2)常規測試:主要用于測量轉子-軸承系統的技術性能指標,并把測得的數據按需要存儲和管理,包括測量轉子的軸心軌跡、振幅、振型等,波特圖測量,軸頸偏心測量,潤滑油溫度等。

(3)工況監測:實時顯示實驗臺運行工況,包括振動、溫度、轉速等參數的變化,實時和動畫顯示轉子各點振動的時域波形、頻譜圖和軸心軌跡等圖形。

(4)報警:自動分析識別實驗臺運行時各主要參數是否正常,建立動態跟蹤數據庫,及時發現異常情況并報警。

1.2.2 超速工況

主要用于實驗臺的超速運行和實驗,其主要功能包括:

(1)轉速監控:實驗臺的轉速由電機控制柜直接控制和調節,可以穩定在任一設定高轉速,并在顯示屏上實時顯示當前的轉速。計算機在控制轉速的同時,繼續進行數據采集工作,以獲得所需的波特圖等相關數據。

(2)常規測試:主要用于測量轉子-軸承系統的技術性能指標,并把測得的數據按需要存儲和管理,包括測量轉子的軸心軌跡、振幅、振型等,波特圖測量,軸頸偏心測量,潤滑油溫度等。

(3)工況監測:實時顯示實驗臺運行工況,包括振動、溫度、轉速等參數的變化,實時和動畫顯示轉子各點振動的時域波形、頻譜圖和軸心軌跡等圖形。

(4)報警:自動分析識別實驗臺運行時各主要參數是否正常,建立動態跟蹤數據庫,及時發現異常情況并報警。

1.2.3 參數識別

這一模塊是基于轉子動力學的基本理論,通過電磁激勵及其響應的測量,計算得到需識別的參數。通過參數識別得到的系統性能參數,準確性好,還可以反過來評判實驗結果的好壞。

(1)轉子-軸承系統穩定性識別。系統阻尼和穩定性的概念并不統一,尚在發展之中。這里主要是指通過激勵引起系統的一階模態振動,并通過分析這一振動分量隨時間的變化,得到一階模態振動的對數衰減系數,這一系數可表示系統穩定性狀態,它也是隨轉速而變化的。給出對數衰減系數隨轉速變化的曲線。

(2)不平衡量識別。根據測量得到的轉子振動狀況,利用頻譜分析判斷轉子的動平衡情況。

(3)固有頻率或臨界轉速的識別,并測量轉子的振型。

4 故障診斷

主要是對轉子、軸承的振動信號進行各種分析,提取特征,為故障診斷提供分析依據。它包括FFT,STFT,功率譜分析,相關分析,相干分析,全息譜分析,倒譜分析,包絡譜分析等。

5 軸承性能評判

在實驗結果分析的基礎上,通過理論分析,進一步分析評判軸承性能。

6 可行性分析

6.1 有限元仿真

通過對實際轉子進行尺寸估計,并作了相應的簡化后建立如圖4所示的有限元模型。模型中采用Beam188單元模擬轉子,COMBI214單元模擬滑動軸承。考慮到滑動軸承處于高速輕載的工況,通過查詢實驗數據,確定軸承主剛度為1.8e7N/m。

計算結果如圖5所示,為0到1000Hz范圍內的Campbell圖,再結合相應的振型(見附錄),可以看出這個轉速范圍內只存在轉子的剛性平移和轉動,不存在轉子彎曲。故實驗中考慮將轉子看作剛性轉子。

圖5 壓縮機轉子系統Campbell圖

6.2 低速實驗可行性驗證

基于上述有限元分析結果,可以通過對一般軸承試驗臺為接下來的軸承實驗提供可行性驗證和相應的測試準備。

由于普通電機額定轉速為1500r/min,最高轉速為2400r/min,經過增速最高速度也很難達到60000r/min,所以實驗臺轉速達不到轉子運行轉速要求,并且轉子實際運行中,由于與大齒輪嚙合,所以支撐剛度會有一定變化,并且伴隨有齒輪沖擊擾動及徑向和軸向載荷。但一般軸承實驗臺沒有足夠空間安裝大齒輪。所以在一般軸承實驗臺上進行的實驗是低速下簡化的性能實驗。

綜上,基于一般軸承試驗臺,低速實驗裝置可以設計如圖6,實驗中兩個實驗軸承分別安裝在兩個工裝上為實驗轉子提供支撐,工裝固定在軸承座上,電磁激振作用在轉子葉輪部分,整個測試裝置置于真空罩中以保證有足夠功率到達電機最高轉速。

實驗目的是通過安置在軸承座上的位移傳感器測量轉子軸心軌跡,進行如下幾個方面的研究:(1)測量轉子不同工況下平衡位置;(2)研究轉子不平衡響應;(3)利用電磁激振對實驗軸承(包括徑向滑動軸承和推力軸承)進行穩定性實驗分析。

7 結論

本文提出一種壓縮機用滑動軸承實驗設計方案。設計的實驗臺系統包括實驗軸承及實驗轉子、驅動裝置、加載裝置、數據采集和潤滑裝置5個部分。并設計了常規工況、超速工況、參數識別、故障診斷、軸承性能評判等實驗內容。同時結合有限元軟件仿真分析發現實驗轉速范圍內只存在轉子的剛性平移和轉動,不存在轉子彎曲。故實驗中考慮將轉子看作剛性轉子,并設計了低速可行性驗證實驗為壓縮機用滑動軸承實驗設計方案提供可行性驗證和相應的測試準備。

參考文獻:

[1]鐘海權.大型低速重載徑向動壓軸承研究[J].西南石油大學學報(自然科學版),2003,25(6):87-89.

[2]白大鵬.滑動軸承實驗臺結構設計[D].哈爾濱工程大學,2009.

[3]姜歌東,胡虹.全尺寸徑向滑動軸承實驗臺上軸承油膜參數識別[J].潤滑與密封,1998(1):18-21.

[4]胡朝陽,常山.大型徑向和推力滑動軸承實驗臺結構設計與應用[J].齊齊哈爾大學學報(自然科學版),2005,21(2).

[5]薛濤.軋機油膜軸承實驗臺參數監控系統的研究[D].太原科技大學,2011.

[6]Childs D, Hale K. A Test Apparatus and Facility to Identify the Rotordynamic Coefficients of High-Speed Hydrostatic Bearings[J]. Journal of Tribology, 1994,116(2).

[7]Wilkes J C, Childs D W. Improving Tilting Pad Journal Bearing Predictions-Part I: Model Development and Impact of Rotor Excited Versus Bearing Excited Impedance Coefficients[C]// Asme Turbo Expo: Turbine Technical Conference & Exposition. 2013.

[8]Wilkes J C. Measured and Predicted Transfer Functions Between Rotor Motion and Pad Motion for a Rocker-Back Tilting-Pad Bearing in LOP Configuration[C]// Asme Turbo Expo: Turbine Technical Conference & Exposition. 2011.

[9]Rodriguez L E, Childs D W. Frequency dependency of measured and predicted rotordynamic coefficients for a load-on-pad flexible-pivot tilting-pad bearing[J]. Journal of tribology, 2006, 128(2):388-395.

[10]Childs D, Harris J. Static performance characteristics and rotordynamic coefficients for a four-pad ball-in-socket tilting pad journal bearing[J]. Journal of Engineering for Gas Turbines and Power, 2009,131(6):062502.

[11]關琦,金鶴,新力.某型燃氣輪機低壓渦輪壓氣機轉子動力學分析[J].艦船科學技術,2010(8):127-132.

[12]易瑋帆.錠軸轉子系統模型的動態測試與仿真[D].東華大學,2014.

[13]張松山.支承磁軸承的擠壓式磁流變液阻尼器設計與研究[D].南京航空航天大學,2012.

[14]張直明.滑動軸承的流體動力潤滑理論[M].高等教育出版社,1986.