簡易大弧度鋼筋彎曲裝置的設計與應用

摘要:本文以中鐵十七局集團第三工程有限公司鄭徐客專開封制梁場為例,介紹了一種后張法預應力混凝土鐵路箱梁底板“U”型鋼筋快速彎曲成型的裝置,從精確性、時效、經濟效益等方面對大弧度鋼筋彎曲裝置進行了闡述,有效地縮短了施工時間,降低了勞動強度,對同類工程具有一定的參考價值。

Abstract: This paper takes the Kaifeng beam field of Zhengzhou-Xuzhou passenger dedicated line of the 3rd Engineering Co., Ltd. of China Railway 17 Bureau Group Corporation as an example to introduce a device for rapid bending of the U-shaped steel bar of the post-tensioned prestressed concrete railway box girder. The large arc steel bending device was expounded in terms of accuracy, timeliness and economic benefits, which effectively shortened the construction time and reduced the labor intensity, and had certain reference value for similar projects.

關鍵詞:大弧度;彎曲裝置;設計與應用;經濟效益

Key words: large arc;bending device;design and application;economic benefit

中圖分類號:TU392.2? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1006-4311(2019)28-0205-03

0? 引言

隨著鐵路標準化建設的縱深推進,在箱梁生產過程中,工裝的配置數量不僅要滿足生產需要,技術標準也得到越來越多的重視。在后張法預應力混凝土鐵路箱梁所有鋼筋制作過程中,U型筋因彎制尺寸大、數量多、制作難度高等問題,導致U型筋加工一次成型率極低,二次返工及重新加工次數頗多。所以在鋼筋制作過程中,如何確保U型筋的彎曲效率和施工質量顯得尤為重要。

本文以中鐵十七局集團第三工程有限公司鄭徐客專開封制梁場為例,對大弧度鋼筋彎曲裝置的設計及應用進行了闡述,同時在施工效率、施工質量方面與原有方法進行了對比分析,以期達到指導后續同類工程施工的目的。

1? 工程概況

中鐵十七局集團第三工程有限公司開封制梁場位于河南省開封市開封縣羅王鄉羅王村,DK92+500處線路左側。承擔DK81+090.6~DK105+528.635段(開蘭特大橋823#~1549#)705孔(其中32m箱梁669孔、24m箱梁36孔)的箱梁預制任務。

箱梁鋼筋采用分體綁扎,即底腹板和頂板鋼筋籠分體綁扎,每孔梁的U型筋數量多達300余根,U型筋不僅是鋼筋骨架外圍設計最重要和受力最大的主筋之一,而且是控制鋼筋籠截面尺寸最重要的鋼筋,豎向連接底板、腹板和頂板鋼筋,支撐控制著整個鋼筋骨架尺寸。

2? 問題的提出

彎曲機在鋼筋彎制過程中起著重要的作用,鋼筋彎曲是將鋼筋彎曲機上的定位銷,插在轉盤上來調節彎曲半徑,鋼筋彎曲機轉盤上設有四個以上的插銷孔。在鋼筋彎制過程中需要安裝定位擋板,其作用是防止鋼筋在彎曲過程中移動,利用三點來控制彎曲尺寸。

此種做法是現有技術,僅能夠滿足彎曲半徑小的鋼筋,對于箱梁底部及腹板外側的“U”型鋼筋的彎制存在一定困難,因為此種鋼筋的彎制弧度半徑較大,目前在箱梁預制過程中僅僅利用加大定位銷直徑來控制彎曲半徑,操作起來相對麻煩,加工誤差較大,彎曲弧度半徑及彎曲弧度均無法達到技術要求。

U型筋是底腹板鋼筋籠綁扎胎具上最先安裝的鋼筋,若一次制作成型率低,將導致箱梁鋼筋整體綁扎滯后,直接影響施工進度。為解決以上問題,項目提出自行研制一種大弧度鋼筋彎曲裝置,以保證U型筋彎制質量及成型速度。

3? 鋼筋彎曲胎卡具介紹

大弧度鋼筋彎曲裝置,是針對箱梁底板U型筋專門定制的一種鋼筋彎曲裝置,及采用專用設備對大弧度鋼筋進行彎曲。該裝置是根據U型鋼筋設計弧度制作而成的裝置,彎制時首先將該裝置放置在鋼筋彎曲機上,通過定位,實現對U型鋼筋快速、精準的彎制。

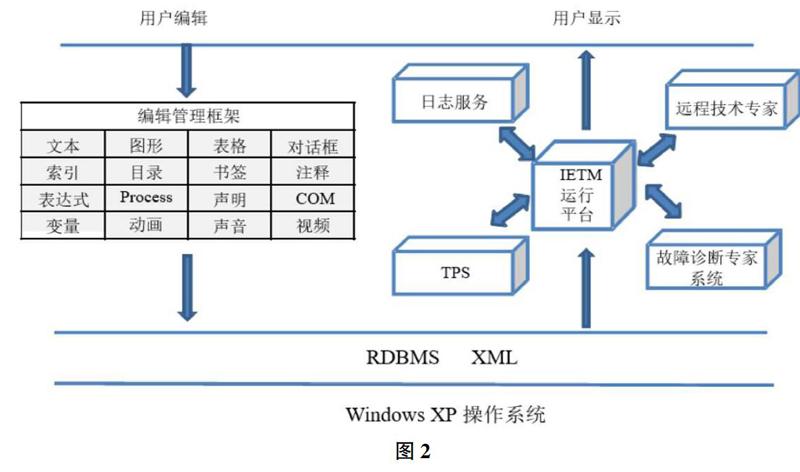

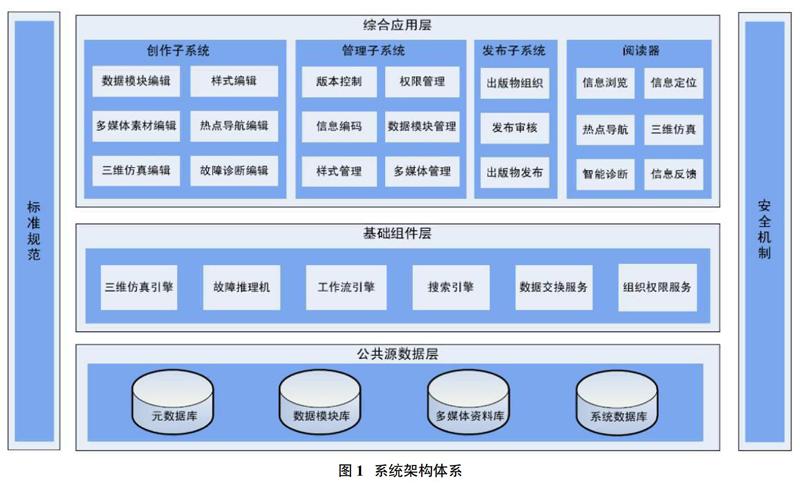

該裝置包括鋼筋彎曲機臺面、轉盤體、限位樁、弧度靠板、右定位樁和左定位樁;鋼筋彎曲機臺面3上方設有與鋼筋彎曲機的電機主軸連接的圓盤,在圓盤上固定連接兩個對稱的立柱銷子5,轉盤體10上設有兩個與立柱銷子相適配的銷子孔,轉盤體10位于圓盤上,立柱銷子5穿過轉盤體上的銷子孔;限位樁2位于鋼筋彎曲機臺面的左上角,在轉盤體的右側下部設有弧度靠板6;右定位樁8位于鋼筋彎曲機臺面的右部下方,左定位樁9位于弧度靠板下方的轉盤體上。弧度靠板6的上側弧面與轉盤體之間設有加固支撐筋11。鋼筋彎曲機臺面的左側設有鋼筋彎曲件的擋板1。

使用方法:將被彎曲工件鋼筋7放在弧度靠板6與左定位樁9之間,右端部位于右定位樁8上面,鋼筋7的左端頂住擋板1,啟動鋼筋彎曲機的電源,轉盤體10被立柱銷子5帶動順時針方向轉動,鋼筋7的左端頭部被限位樁2擋住,鋼筋7彎出弧度。

4? U型筋彎曲過程

4.1 彎制末端彎鉤

左側彎鉤彎曲準備,首先通過擋板將鋼筋頂齊,然后放入彎曲卡槽內和擋板頂齊,開動彎曲機,進行末端彎鉤制作。右側末端彎鉤制作方法同左側。

4.2 U型(圓弧角、斜長段和直線段)彎制

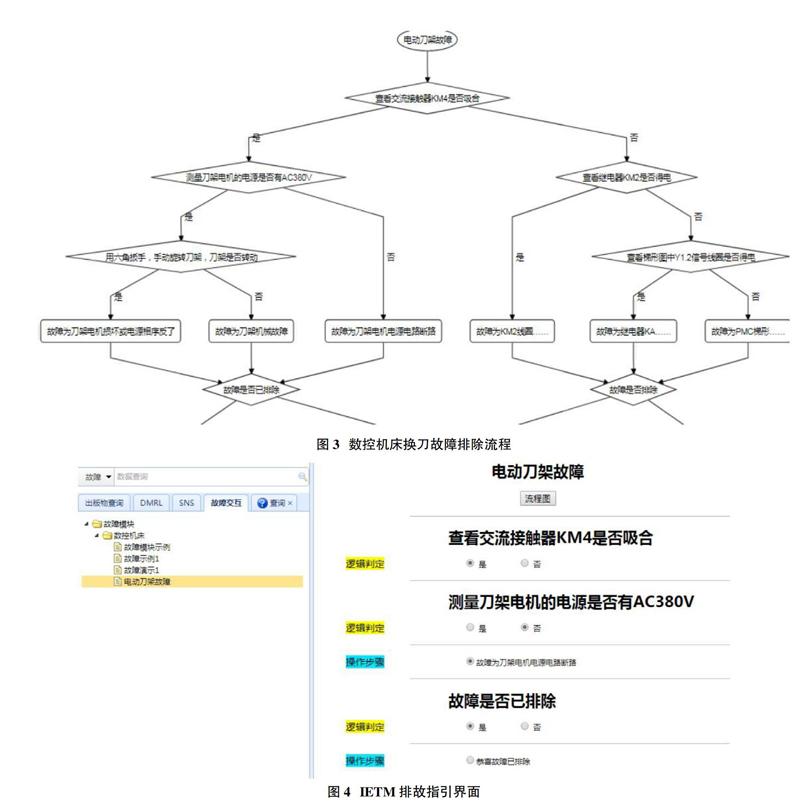

左側U型彎制準備,彎鉤頂住左側彎曲軸心內側定位(圖5(a))。U型彎制,轉動左側大弧度鋼筋彎曲裝置,鋼筋彎曲至左定位銷處停止彎曲(圖5(b))。右側U型彎制準備,彎鉤頂住左側彎曲軸心內側定位(圖5(c))。右側U型彎制,轉動右側大弧度鋼筋彎曲裝置,鋼筋彎曲至右定位銷處停止彎曲。彎制成型后,取出鋼筋,同時反轉彎曲機,使彎曲裝置恢復至原位,進行下一根鋼筋彎制(圖5(d))。

5? 優缺點分析

5.1 優點

①制作工具小、活、新。大弧度鋼筋彎曲裝置一般與彎曲機配套,制作時只需考慮彎曲機臺面尺寸,材料為普通鋼板,不易變形,成本低廉。裝置小巧、靈活,拆裝方便。②操作簡單,加工精度高。大弧度鋼筋彎曲裝置與彎曲機銷軸固定,擺放位置確定后,同其他鋼筋彎曲方法一樣,無需進行人員培訓,操作簡單易學,同時,避免了人為操作誤差造成的二次返工,加工精度極高。③彎曲速度快,省時省力。利用大弧度鋼筋彎曲裝置進行U型筋彎制,整個彎制過程僅需1人即可完成,且每次可同時彎制3-5根同種型號鋼筋,可批量化生產,大大提高了彎制速度。

5.2 缺點

一種裝置只能彎制一種弧度的鋼筋,由于箱梁U性筋種類較多,跨中、變截面及端部尺寸不一致,因此,需根據U型筋尺寸加工多種彎曲裝置,且在U型筋彎制過程中,需進行不同種類裝置的安裝及拆卸。且在不同線路的鐵路建設中,由于參考圖紙不一樣,需根據圖紙尺寸另行計算彎曲弧度。

6? 效益分析

傳統的鋼筋彎曲機彎制鋼筋,僅能進行末端鋼筋小半徑的鋼筋彎制,對于箱梁U型筋的彎制,需通過人工多次彎曲進行。傳統工藝存在以下兩個缺點:第一點,彎曲弧度需要工人靠經驗控制,且無法滿足彎曲弧度的精度要求;第二點,由于彎曲精度不高,后續的二次返工現場十分嚴重,施工效率降低的同時,也加大了材料浪費。

大弧度鋼筋彎曲裝置的設計及應用,很好的解決了以上的問題,通過對彎曲弧度的精確計算,改進后的彎制方法保證了U型筋細部結構尺寸完全滿足圖紙要求,消除了尺寸偏差大的情況,確保彎曲弧度的精準,同時定位銷的使用,確保了鋼筋彎曲起弧點和終弧點的位置準確,U型筋一次成型,避免了二次返工,而且大大縮短了U型筋的彎制時間,一孔箱梁U型筋彎制時間由原來的6.5h縮短至5.5小時,U型筋的彎制質量也得到了充分保證,從而形成了一套標準的U型筋彎制流程。鋼筋彎曲一次成型率大大提高,一次成型率由原來的60%提高到了95.7%,且制作成本低廉,僅需要制作兩個胎卡具即可滿足全線箱梁施工進度要求,大大提高了施工效率。

開封制梁場共承擔705孔箱梁預制任務,提高了功效的同時,避免了二次返工。據估算,僅節約二次返工造成的人工費、材料費多達30余萬元。

7? 結束語

大弧度鋼筋彎曲裝置的設計及應用,確保了U型筋彎曲速度及彎曲質量,在箱梁U型筋制作中,該裝置優越性已得到普遍認可,其操作簡單,使用靈活,成本低廉,精度可靠,大大提高了施工效率,有必要進行大力推廣。但由于尺寸的單一性,使其推廣應用受到部分限制,還需進一步考究應用,以便在后續同類工程中普遍推廣。

參考文獻:

[1]王彬.一種鋼筋弧度彎曲裝置[P]:中國實用新型,CN204018596U.2014-12-17.

[2]TB10424-2010,鐵路混凝土工程施工質量驗收標準[S].

[3]TB10752-2010,高速鐵路橋涵工程施工質量驗收標準[S].

[4]陳彥恒,張超平,朱永超.金屬材料彎曲試驗壓頭位移與角度關系的程序編制[J].價值工程,2014,33(22):25-27.