關于高速車內嗡嗡聲問題分析與研究

耿聰聰,蘇麗俐,萬心東,許增滿,陳玉明

(1.中國汽車技術研究中心有限公司,天津 300300; 2.吉利汽車研究院(寧波)有限公司,浙江寧波 315336)

0 引言

隨著汽車生產工藝不斷提升,消費者對舒適性要求越來越高,零部件的質量問題越來越凸顯重要性,特別是輪胎。與輪胎相關的NVH問題不僅僅有低速路噪、胎噪問題,也有高速抖動、擺動和異響等問題。隨著國內NVH技術不斷地發展,零部件級別的NVH研究也越來越深入。

現階段國內外針對輪胎引起的高速嗡嗡聲問題研究多集中于臺架試驗和理論分析,而整車方面遇到的輪胎高速均勻性導致高速嗡嗡聲問題研究特別少。熊冉等人[1]通過研究輪胎徑向力八次諧波對輪胎高速噪聲的影響,提出了優化生產和質量監控的具體方法,解決了徑向力八次諧波引起的輪胎噪聲問題。當前,提升輪胎高速均勻性、改進生產工藝等方法是解決高速嗡嗡聲問題的新趨勢,值得深入研究。

本文作者針對試生產階段某車車速在90~100 km/h時車內存在的明顯、間斷嗡嗡聲問題,做了一系列針對性分析,并提出相應改進方案,對改進方案進行了試驗驗證。

1 問題源排查

車輛在高速行駛時,主要激勵源有發動機和輪胎。為了便于查找噪聲源,特意挑選嗡嗡聲最明顯的車輛進行排查。

1.1 排查思路

(1)另外找一臺狀態正常車輛,與問題車進行頻譜對比,從頻譜圖中識別高速嗡嗡聲問題頻率,確定問題;

(2)依據問題頻率,在傳遞路徑上布置振動傳感器,進一步識別噪聲源;

(3)確定噪聲源后,對問題進行工程可行性方案整改;

(4)對工程可行性方案進行驗證,確定問題是否得到解決。

1.2 試驗設計

在正常車和問題車的駕駛員內外耳、副駕駛員外耳、左后乘員外耳、右后乘員外耳位置分別布置傳聲器;在問題車上左右轉向節、左右后輪輪心、發動機殼體、變速箱輸出軸等分別布置振動傳感器。

測試道路選擇光滑平整瀝青路;測試設備有LMS 數據采集前端、北智加速度傳感器、PCB傳聲器;測試工況為勻速98 km/h和120~70 km/h滑行工況。

2 理論分析

理想狀態的輪胎形狀為正圓,剛度、尺寸、質量分布等都是均勻的。由于輪胎是由橡膠、鋼絲、纖維等復合材料制成,容易出現構造及工藝上的缺陷,這使得輪胎剛度、尺寸、質量分布等不可能是完全均勻的。

均勻性差的輪胎在光滑路面上轉動時,在受到來自路面對輪胎旋轉方向周期性的反向力時,會使輪胎軸沿輪胎徑向力、軸向力、周向力產生變動。這些變動的力,就是車輛行駛時簧下振動激勵源。

輪胎的均勻性用力的變動大小及輪胎晃動的振幅大小來評價。表征均勻性的物理量分別為徑向力的變動(FRV)、軸向力的變動(FLV)、周向力的變動(FTV)[5],如圖1所示。

圖1 表征高速均勻性的3個方向力示意

生產輪胎時需要將帶狀的簾布層及胎面膠制作成圓環狀,所以兩端必須要進行搭接,形成接頭,接頭是導致輪胎內部剛度及尺寸不均勻的主要原因,從而引起FRV。其他非主要因素有如下幾點:

(1)部件的波動,包括:胎面膠厚度的波動;胎面膠的長度的不足;簾布纖維的端部的散亂。

(2)成型精度的波動,包括:簾布纖維的端部的散亂;拼接量過多;各部材的拼接位置不合適;簾布纖維拼接的不均勻。

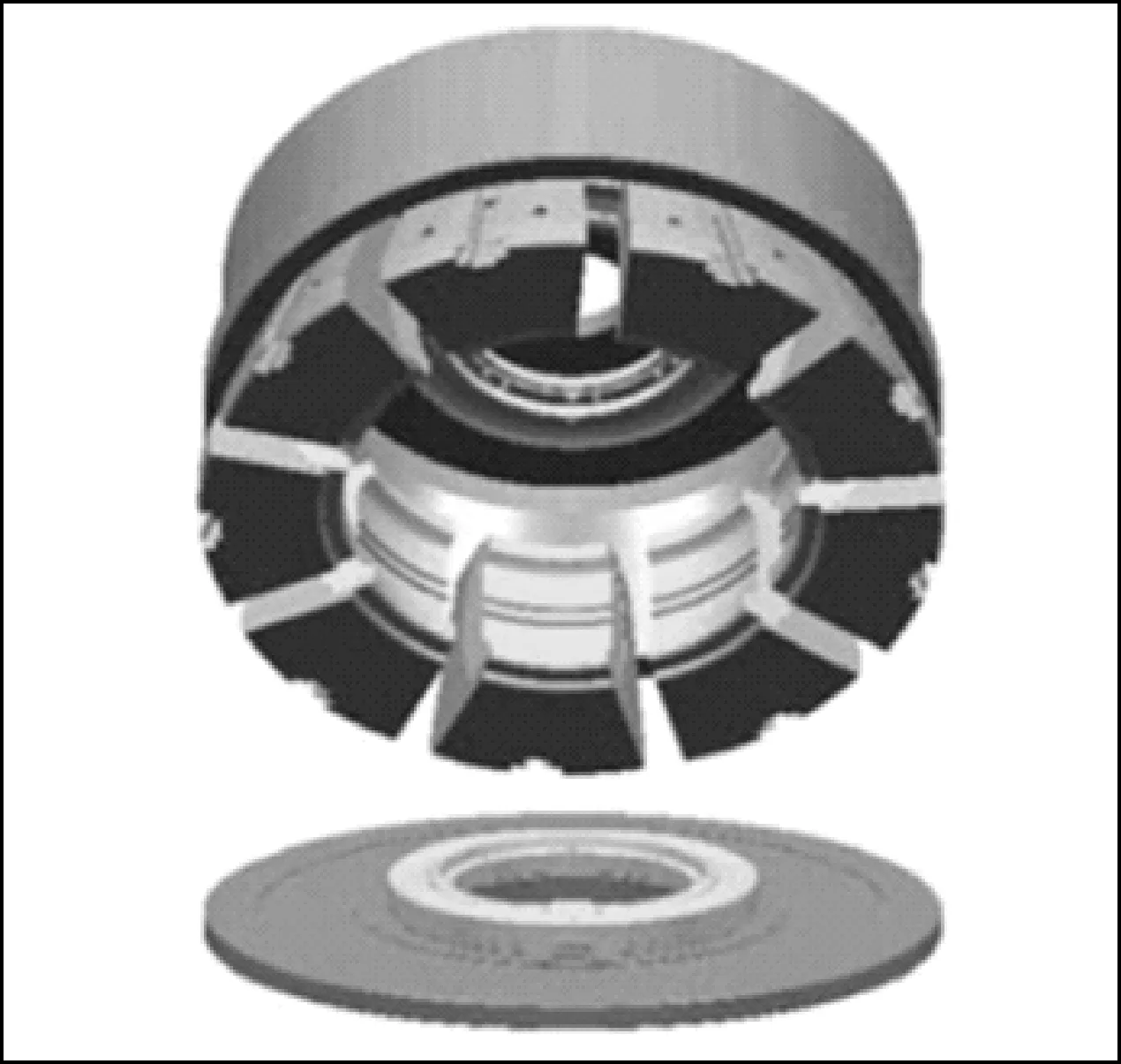

(3)生膠的變形。輪胎硫化機模具一般由8塊圓弧模具拼接而成,輪胎硫化機如圖2所示,模具如圖3所示。輪胎屬于旋轉件,高速行駛時噪聲呈現階次特性,若生產制造工藝不滿足設計要求,會造成輪胎FRV值偏大,高速行駛時會有相對應的8階、16階、24階等噪聲成分出現。

圖2 輪胎硫化機

圖3 輪胎硫化機模具

3 試驗分析

3.1 問題頻率查找

對比測試問題車和正常車,從彩圖中識別出車內嗡嗡聲主要頻率為106、212 Hz,利用回放濾波分析,確定對車內嗡嗡聲影響較大的頻率為212 Hz,分析結果如圖4所示。

圖4 問題車與正常車車內噪聲彩圖對比

3.2 噪聲源排查分析

對問題車做傳遞路徑振動信號采集分析,分析結果如圖5和圖6所示。從分析結果可知,只有左右轉向節振動和左右后輪心振動有響應,發動機殼體和變速箱輸出軸均無響應,因此初步判噪聲源在車輪系。

由于振動傳感器布置在輪心處,此處的零部件有制動總成和輪胎總成,故需進一步對噪聲源進行分析識別。

將問題車和正常車的制動總成和輪胎總成分別對調進行主觀評價,對調制動總成嗡嗡聲未改善,對調輪胎總成后車內嗡嗡聲改善明顯,且正常車出現了較明顯的嗡嗡聲,由此進一步判定輪胎總成是主要噪聲源。分析結果如圖7所示。

圖5 車內噪聲和發動機殼體、變速箱輸出端振動彩圖對比

圖7 原狀態和更換正常車輪胎后車內噪聲頻譜圖對比

通過一系列試驗分析最終判定問題根源在輪胎總成,接下來,對輪胎總成本身進行進一步分析。

4 輪胎空腔模態分析

4.1 輪胎空腔模態計算

自由狀態下輪胎空腔模態計算模型,輪胎內的空氣可視為圓環狀,輪胎空腔模態經驗計算公式:

式中:fi為第i階輪胎空腔模態;c為輪胎內聲音傳播速度(通常計算采用340 m/s,也可以根據聲速與溫度的經驗公式計算c=331.4+0.6×t,其中t為溫度);L為輪胎空腔周長(通常可采用2/3法計算);R為輪胎空腔半徑。

問題車輪胎型號為215/50 R17,通過計算得出輪胎一階空腔模態頻率為210 Hz。對比第3.2節分析結果可知,210 Hz剛好是問題頻率,因此,可確定輪胎空腔模態與某一激勵頻率發生了共振。

借鑒世界著名輪胎廠家解決輪胎空腔模態問題方法,在輪胎空腔內增加吸音棉進行試驗驗證。

4.2 空腔模態驗證分析

在4個輪胎空腔內側分別粘貼一圈2 mm吸音棉,如圖8所示。做勻速驗證,驗證結果顯示:問題頻率由212 Hz降低到了200 Hz,但問題依然存在。由此,確定胎內加吸音棉只是問題頻率發生了轉移,分析結果如圖9所示。

圖8 輪胎內加一圈吸音棉示意

圖9 原狀態與胎內加吸音棉車內噪聲頻譜圖對比

對問題車進一步作120~70 km/h滑行試驗分析,確定問題階次。分析試驗結果可知,駕駛員內耳噪聲和輪心振動的16階明顯。由此,可以確定輪胎16階激勵頻率與輪胎空腔模態發生了耦合。分析結果如圖10所示。

圖10 滑行工況車內噪聲和輪心振動對比

更換馬牌CC6輪胎(只換胎不換輪輞)作進一步驗證,通過試驗分析可知,車內噪聲有明顯改善,分析結果如圖11所示。

圖11 原狀態與馬牌CC6輪胎車內噪聲頻譜圖對比

由以上分析可最終確定,問題根源是輪胎,且主要是輪胎徑向力波動引起,因此,對輪胎本身進一步作高速均勻性分析,輪胎均勻性分析結果如表2所示。

表2 輪胎高速均勻性徑向力FR16H測試值 N

由表1可知,問題車輪胎FR16H值在30~40 N之間,正常車輪胎在10~20 N之間,馬牌CC6輪胎FR16H值在3~5 N之間,問題車的輪胎FR16H值比正常車大很多,說明輪胎FR16H不正常。

5 輪胎優化及優化結果驗證

5.1 輪胎優化

對輪胎花紋塊模具進行檢測,發現側板不平,導致錯位花紋塊組裝上下錯位。針對模具存在的問題,做以下生產工藝改進:

大梁睜大眼睛瞄著我,臉上木木的,半天不說話。發了會兒怔,又轉過頭,瞅著對面的山墻,眉頭皺成一堆兒。我說你累了幾天了,早點兒歇息吧。說完我就帶上了門,想出去轉轉。

(1)硫化壓力控制。通過硫化試驗確定合理的硫化壓力,并采用壓力自動檢測設備進行峰值壓力的實時監控。

(2)胎坯尺寸控制。優化成型工藝過程,提高成型設備精度,合理設置抽檢頻率。

(3)硫化模具清理。增加自動吹風設備,清除硫化過程中縫隙間的雜質。

(4)模具運輸與存儲。采用專用儲物箱對八瓣模具進行隔離存儲[1]。

為降低輪胎高速均勻性徑向力FRV值,繼續改進輪胎冠帶纏繞張力控制系統,以保證輪胎冠帶側張力恒定。

為了確保優化后輪胎生產穩定性,現對改進后輪胎進行合格率調查,調查結果如表3所示。

表3 輪胎高速均勻性徑向力FR16H合格率

從以上200條輪胎各挑出2條胎(FR16H<10 N)進行整車主觀評價和整車客觀試驗驗證。

5.2 主觀評價

NVH部門組織研究院輪胎專業部門、生產基地質量部、生產基地技術部門、SQE部門等共計10名工程師進行主觀評價,從評價結果可以看出,優化后輪胎主觀評價基本都在及格線以上,證明優化方案有效。主觀評結果如表4所示。

表4 主觀評價結果 分

備注:評分為10分制,6分及格,6分以下不可接受。

5.3 試驗驗證

從客觀測試結果分析可知,98 km/h勻速工況和120~70 km/h輪心振動有明顯改善,對應的車內噪聲亦有明顯改善,分析結果如圖12—圖14所示。

圖12 勻速工況下優化前后車內噪聲彩圖對比

圖13 勻速工況下優化前后輪心振動對比

圖14 滑行工況下優化前后車內噪聲16階對比

6 結論

通過一系列的問題排查,鎖定到輪胎本身問題,并通過高速均勻性測試證明了此輪胎存在高速均勻性徑向力FRV值偏高問題。通過改進生產工藝和優化冠帶側纏繞張力控制系統等,降低了輪胎高速均勻性徑向力FRV值,從而解決了高速嗡嗡聲問題。

此文只是拋磚引玉,提出了解決該問題的其中一個方向,其他方面需要在工程實際中,針對問題點進行針對性分析,因此,讀者可對文中內容持開放性態度。