激光熔覆層納米化低溫離子滲硫層的干摩擦學性能

王守忠,朱 凱,劉玉瑩

(商丘職業技術學院,河南 商丘476100)

引言

45鋼因具有良好的機械性能,常用來制作葉片、連桿、齒輪及軸類零件等[1].但其表面硬度較低,不耐磨, 其制品件在常規的服役條件下,常因表面摩擦磨損而失效,限制了其推廣應用的范圍.

基于45鋼制品件磨損破壞多發生于材料表面,科技工作者有的采用表面淬火提高45鋼表面硬度,但45鋼是一種中碳鋼,淬透性低,其制品件易開裂;有的對其表面進行滲碳淬火處理來提高表面硬度,但淬火后芯部會出現硬脆的馬氏體,強度降低,45鋼良好的機械性能得不到應有的發揮.采用激光熔覆技術可在45鋼制品件表面制備出高硬度的耐磨涂層而不影響其基體的性質[2].

摩擦都是以摩擦副的形式出現的,當45鋼制品件的硬度提高時,必然會加劇其對磨件的摩擦磨損.隨著機械設備的大型化及其功率、速度不斷地提高,摩擦副往往處于極壓狀態,即使在有潤滑油的條件下, 某些摩擦副有時還會處在邊界潤滑狀態甚至會發生干摩擦現象, 從而造成磨損增大,導致摩擦副失效.因此,在提高45鋼制品件表面耐磨性的同時, 還應要求其表面具有良好的自潤滑性能[3].采用低溫離子滲硫技術可在45鋼表面制備出FeS自潤滑層,但由于FeS和45鋼自身硬度較低,要充分發揮FeS的減摩耐磨作用,還需要依附于強硬的基體[4].如果將激光熔覆與低溫離子滲硫技術相結合,則在提高45鋼制品件表面自潤滑性能的同時,也可以提高滲流層的支撐強度.但由于S原子半徑較大,在金屬材料中擴散較困難,在低溫離子滲硫工藝條件下滲硫層的厚度和均勻性難以保證[5],在與配副件的對磨過程中,薄而不均的滲硫層容易被損壞,從而縮短了其服役壽命.而表面納米化技術可以通過細化表面晶粒,優化熔覆層結構,進一步提高熔覆層硬度和化學活性,可為滲硫層的形成和支撐創造有利的條件[6].因此,如果將激光熔覆、表面納米化和低溫離子滲硫技術相結合對45鋼表面進行復合處理,將有望獲得更加理想的摩擦表面,對于提高摩擦副在干摩擦條件下自潤滑性能,延長機械設備的壽命具有重要的現實意義.

目前,激光熔覆技術、表面納米化技術和低溫離子滲硫技術均已發展成熟,圍繞這些技術所進行的科學研究已取得了大量優異的研究成果,但是,應用這些技術對金屬材料表面進行復合處理的研究卻很少.為了提高45鋼及配副件表面的耐磨性,保證低溫離子滲硫層具有理想的厚度與均勻性,本研究先采用校企合作單位所提供的較為先進的激光器和自配制的Ni基合金粉末對45鋼表面進行激光熔覆處理;然后采用超聲滾壓技術對激光熔覆層進行表面納米化處理;最后再對納米化前后的激光熔覆層同爐進行低溫離子滲硫處理.重點研究了激光熔覆層納米化處理對滲硫層組織結構和摩擦學性能的影響,試圖為提高或改善45鋼表面、對偶件摩擦學性能以及提高低溫離子滲硫層的質量提供新思路及實驗依據.

1 試驗材料與方法

1.1 試驗材料

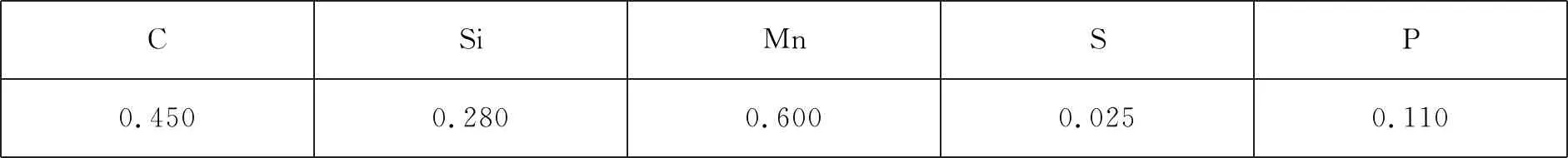

采用45鋼作為激光熔覆基材,調質處理硬度為24.8 HRC,經分析,其化學成分如表1所示.

表1 45鋼化學成分 (%,質量分數)

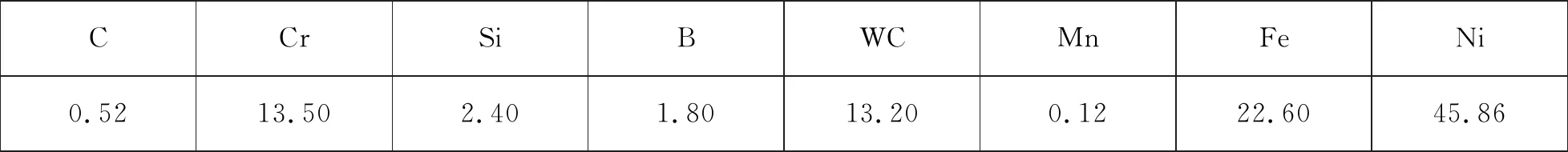

實驗用激光熔覆粉末由Ni包WC合金、316L不銹鋼和Cr3C2三種粉末,按15:4:1 的質量比例配制而成,粒度為47-74 μm,經化驗,其化學成分如表2所示.

表2 合金粉末成分 (%,質量分數)

1.2 試樣的制備

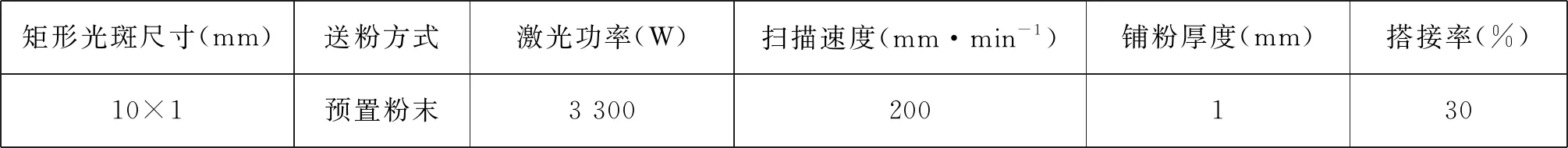

用線切割法從45鋼基材上切割出尺寸為 Ф43 mm×6 mm的圓板試樣,經磨削加工使其表面粗糙度為2.30 μm,以使熔覆層金屬與基體結合良好.在直徑 Φ36 mm的圓周上打一個直徑為Φ4 mm的孔,便于滲硫處理,表面用丙酮清洗烘干加熱至120-140 ℃后備用.將配制的合金粉末采用行星式球磨機混勻,于150 ℃烘干1.5 h后涂敷到45鋼基體上,涂敷厚度為1 mm,長寬尺寸與矩形光斑尺寸一致.采用DL-5kW橫流CO2激光器進行激光熔覆處理(激光熔覆試驗裝置原理參見文獻[7]),為防止涂層氧化,采用流速為10L/h的氬氣進行保護.經優化后的工藝參數如表3所示.通常熔覆層表面不平整,無法直接滲硫,需對熔覆層進行磨削加工,使表面粗糙度達到0.065 μm,厚度為0.75 mm.

表3 激光熔覆工藝參數

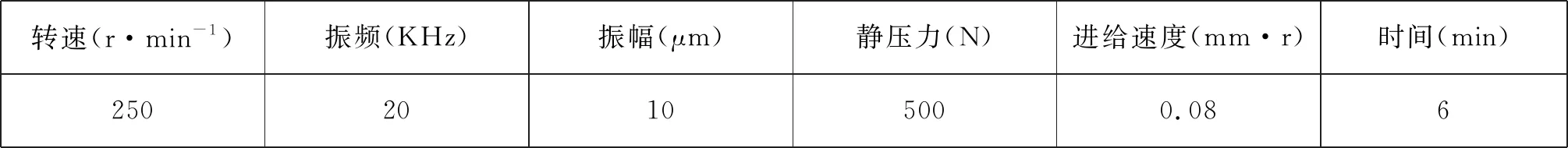

采用豪克能HK30C型超聲滾壓設備和CA6150型普通臥式車床對上述制備的激光熔覆層試樣部分進行表面納米化處理 (超聲表面滾壓裝置原理參見文獻[8]),經優化后的工藝參數如表4所示.

表4 超聲表面滾壓處理工藝參數

將納米化前后的激光熔覆層試樣用丙酮清洗烘干后,采用LDM2-25型離子化學熱處理爐對它們同爐進行低溫離子滲硫處理(低溫離子滲硫裝置原理參見文獻[9]),待滲試樣接陰極,爐壁接陽極,抽真空至10Pa時,通入H2和Ar,在陰陽極之間施加580 V電壓、0.5 A電流;當爐內溫度快接近280℃時,通入H2S氣體(純度 99.9%),使H2:Ar:H2S=15:5:1,當爐內真空度達到90 Pa后,保溫2.5 h,爐溫度降至50℃時取出工件空冷至室溫,采用WGG2型光學高溫計測溫.

1.3 試驗方法

摩擦磨損實驗在UMT-3可控環境摩擦磨損機上進行,上試樣為Ф10 mm的GCr15鋼球,硬度為60 HRC,下試樣為未納米化滲硫或納米化滲硫試樣.對磨形式為球-盤式旋轉滑動摩擦,試驗條件為室溫大氣環境下干摩擦,轉速為50 r/min,載荷為20 N,時間為30 min.試驗后將摩擦副在丙酮超聲波中清洗,用精度為0.1 mg的FA2004-B型電子天平稱取摩擦磨損前后的重量,用失重量來評價磨損性.

用JSM-7001F型場發射掃描電子顯微鏡(附帶EDS)觀察各種試樣表面、截面、磨面的形貌及成分分析;采用D/max-2500型X射線衍射儀分析不同試樣的物相結構;用HR-150A型硬度計測量試樣宏觀硬度;采用52SVD型數顯維氏硬度計測量試樣表面的顯微硬度,載荷50 g, 保荷時間5 s;采用TR-240便攜式粗糙度儀測試不同試樣的表面粗糙度;采用Erichsen428型劃痕儀定量測定滲硫層與熔覆層的結合強度;利用光滑劃針刻劃薄膜表面,加載范圍為 0-100 N,加載速度為100 N/min,劃痕總長為5 mm,滲硫層劃破時摩擦系數及摩擦力發生突變,此時所加的載荷為滲硫層與熔覆層基體的結合強度.所有實驗結果均取3次測試的平均值.

2 試驗結果與分析

2.1 熔覆層納米化前后的組織性能分析

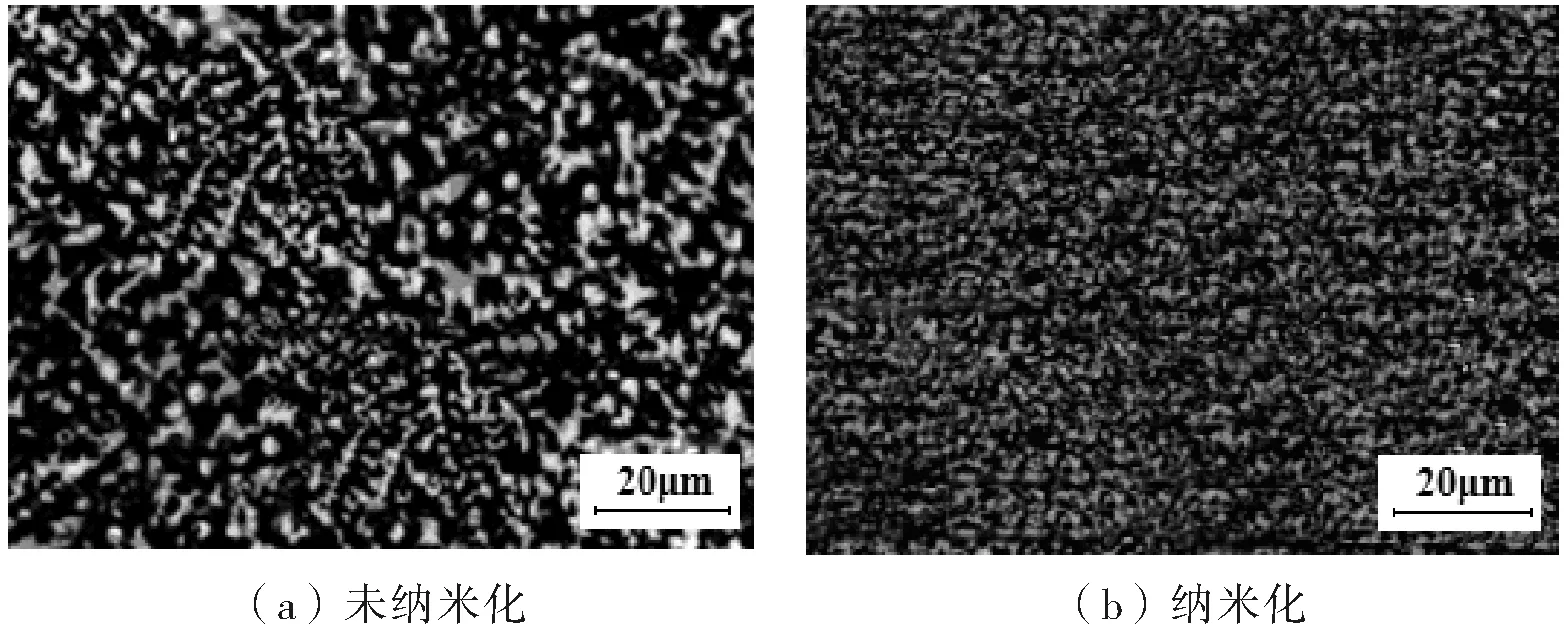

圖1為激光熔覆層納米化前后的表面形貌.從圖1(a)可見,未納米化試樣表面組織致密,晶粒細小,無明顯缺陷, 呈現明顯的等軸晶粒組織形態,但晶粒大小不均,表面顯得高低不平.從圖1(b)可見,納米化試樣表面組織致密,晶粒尺寸明顯細小化, 晶粒大小均勻一致,表面較為平坦,表面納米化處理優化了熔覆層的組織結構.經測試,未納米化試樣表面平均硬度為55.2HRC,納米化試樣表面平均硬度為60.3 HRC,相對45鋼基材調質硬度(24.8 HRC)分別提高了30.4 HRC和35.5 HRC.基于圖像分析軟件的晶粒尺寸分布統計,通過Image-Pro Plus圖像分析軟件采用截點法計算[10],未納米化表面晶粒尺寸平均為22.5 μm,納米化后表面晶粒尺寸平均為27 nm,已細化至納米級.表面粗糙度也由原來的0.065 μm下降至0.056 μm.

圖1 熔覆層經表面納米化處理前后的表面形貌

經研究分析可知,熔覆層納米化前后表面組織均由Fe-Ni、Cr-Ni-Fe-C、Cr23C6、Cr-Fe-C、Fe-Ni3、Cr-Fe7C0.45和WC物相組成.這表明熔覆合金粉末中的 C、Cr 、Ni和 W 等元素,在高能密度激光束的輻照下與基材表面層一起快速熔凝,高熔點WC顆粒熔化后成為非均勻形核中心, 在材料自身傳導快冷后形成了大量等軸晶化合物,但熔覆層中仍有少量未分解的WC顆粒存在.這些化合物和未分解的WC顆粒作為強化相或硬質點將會對熔覆層產生固溶強化和彌散強化作用,使得熔覆層表面具有了較高的硬度,超聲滾壓處理塑變致使表層晶粒細化和“削峰填谷”作用,也降低了熔覆層表面粗糙度,進一步提高了熔覆層表面硬度,納米化熔覆層表面硬度的提高將為其表面的滲硫層提供有效的支撐作用.

2.2 滲硫層的表面形貌及相結構

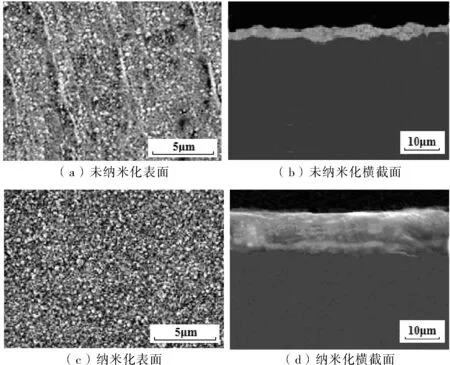

圖2是激光熔覆層納米化前后滲硫試樣表面和橫截面微觀形貌.由圖2(a)和圖2(c)可以看出,熔覆層是否納米化,滲硫試樣表面組織均由等軸狀硫化物顆粒隨機堆疊而成,呈現疏松多微孔的形貌特征.未納米化滲硫試樣表面硫化物顆粒尺寸較為粗大,滲硫層疏松且高低起伏;納米化后滲硫試樣表面硫化物顆粒尺寸較為細小,滲硫層較為致密且平整.由圖2(b)和圖2(d)可以看出,未納米化滲硫層和納米化滲硫層截面均呈連續的灰白色帶狀,與納米化前后的熔覆層在交界面上呈交錯狀緊密地結合在一起.未納米化滲硫層厚度不均且較薄,納米化滲硫層厚度較為均勻且較厚.經測試,未納米化滲硫層表面粗糙度為0.072 μm,平均厚度為3.8 μm,硬度為410 HV0.5N(相當于41.2 HRC),與未納米化熔覆層結合力為47.8 N.納米化滲硫層表面粗糙度為0.06 μm,但仍維持在較低的粗糙度水平[11].納米化滲硫層平均厚度為10.1 μm,硬度為380 HV0.5N(相當于38.2 HRC),與納米化熔覆層結合力為53.2 N.根據薄膜與基體結合強度的定性評價標準[12], 結合強度在40-60 N之間時,屬于結合良好范圍, 這有利于提高復合改性層的疲勞性能.納米化滲硫層的厚度相對于未納米化滲硫層增加了1.6倍,結合力提高了11.3%.兩種滲硫試樣表面硬度的下降,是因為滲硫層中含有較多的軟質 FeS的緣故;硫化物顆粒大小的不均勻性,導致了兩種滲硫試樣表面粗糙度有所增大.可見,熔覆層表面經納米化處理后對低溫離子滲硫層的厚度、均勻性和力學性能都產生了一定的影響.

圖2 表面納米化和未納米化試樣的硫化物層表面與橫截面形貌

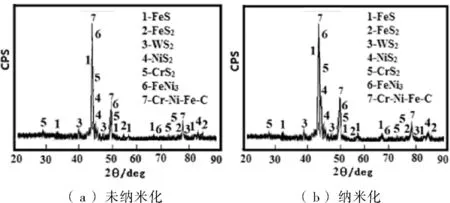

圖3是激光熔覆層納米化前后滲硫層的XRD圖譜.從圖3可看出,不管熔覆層是否表面納米化,其表面滲硫層組織都由FeNi3、Cr-Ni—Fe-C、FeS、FeS2、WS2、NiS2、CrS2等物相組成.滲硫層中不僅出現了常規的FeS、FeS2物相,而且由于Ni基熔覆層中加入了強化相陶瓷材料WC,還在硫化物涂層中形成了WS2、NiS2等物相.FeS和WS2具有層狀結構,是良好的固體潤滑劑,FeS2是正方結構,NiS2是立方體結構,不具有減摩作用;FeS在低于1 000 ℃環境下使用時潤滑效果較好;WS2不僅適用于普通條件下的潤滑,而且還適用于高溫、高真空及高負載條件下的潤滑.納米化滲硫層中FeS物相的衍射峰明顯高于未納米化滲硫層,FeS2物相的衍射峰相對較低,這表明納米化滲硫層中FeS的含量較高,FeS2的含量較低,其它組成物相衍射強度相差不大.由此可以推測,納米化滲硫層減摩性能優于未納米化滲硫層.根據X射線衍射峰的寬度,扣除掉儀器寬化效應的影響,利用物理寬化峰的積分寬度,應用Scherrer-Wilson方程[13]可以近似計算出未納米化硫化物顆粒尺寸約為120 nm,納米化硫化物顆粒尺寸約為90 nm,硫化物顆粒尺寸的細小化有助于提高滲硫層的致密性.

圖3 表面未納米化滲流和納米化滲流試樣表面XRD圖譜

試驗結果分析表明,熔覆層經表面納米化處理后,表面晶粒尺寸由22.5 μm細化為27 nm,界面體積分數增大,熔覆層表面活性提高,能夠為原子擴散提供大量通道,提高了Fe原子向外濺射速度和S原子向材料內的擴散速度以及擴滲的能力,被濺射出的Fe能量高,非常活潑,為滲硫過程提供了更多的活性Fe原子,活性Fe原子與活性S原子發生化學反應,易生成大量的FeS,有效減少了FeS2的生成[14],S原子擴滲的能力的提高也相應地增加了滲硫層的厚度;表面納米化處理在熔覆層晶界處形成的大量位錯、空位、亞晶等非平衡缺陷,處于高能量狀態[15],不僅提高了硫化物形核率,細化硫化物晶粒尺寸,而且還具有較強的吸附性能,保證了滲硫層的連續、完整和致密性[16].

崔娜[17]等研究表明,在低溫離子滲硫過程中,當表面有微凸體突出基體表面時,由于微凸體比表面積大,與活性硫原子結合的概率就較大,則硫化物優先在滲層表面的凸出部位生長,而在凹陷處長速緩慢.由圖1可知,未納米化熔覆層表面凸凹不平,經低溫離子滲硫后會導致滲硫層厚薄不均;超聲滾壓處理可對熔覆層表面起到“削峰填谷”的作用,在提高熔覆層表面平整度的同時也提高了滲硫層厚的均勻性.

所以,熔覆層經表面納米化預處理后再滲流,硫化物顆粒尺寸較為細小,滲硫層中FeS的含量提高,FeS2的含量降低,厚度和均勻性也相應地增加,兩種滲硫試樣表面硬度均有所下降.

2.3 滲硫層的干摩擦學性能

2.3.1 摩擦系數

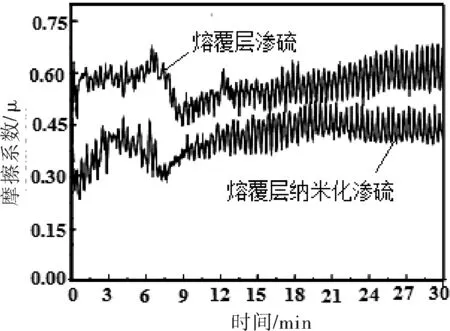

圖4為激光熔覆層納米化前后滲硫試樣表面在干摩擦條件下,摩擦系數隨時間的變化曲線.由圖4可見,兩種滲硫試樣表面起初其摩擦系數均較低,在很短的時間內摩擦系數迅速上升,在0-9 min內波動較大,超過9 min后摩擦系數平緩上升.未納米化滲硫試樣表面摩擦系數經過14 min左右的時間才進入穩定階段,最后穩定在0.60左右;納米化滲硫試樣表面摩擦系數經過10 min左右的時間便進入穩定階段,最后穩定在0.44左右.無論是在上升階段還是最后穩定階段,納米化滲硫試樣表面摩擦系數始終低于未納米化滲硫試樣,摩擦系數降低了0.16左右.

圖4 摩擦系數隨時間的變化曲線

2.3.2 磨損形貌和失重量

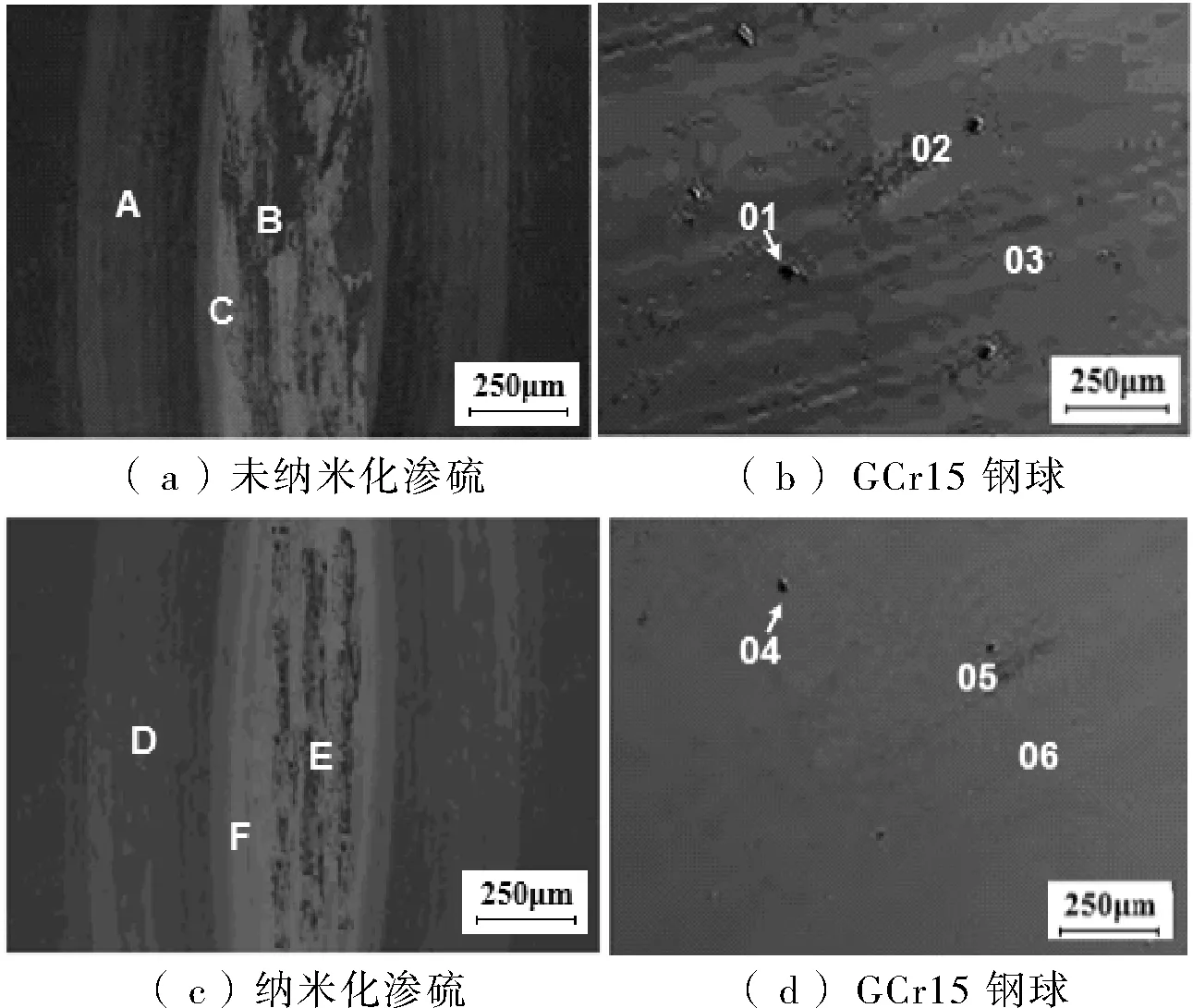

圖5為激光熔覆層納米化前后滲硫試樣與GCr15鋼球經30 min干摩擦后的表面形貌.從圖5(a)和圖5(b)可見,未納米化滲硫試樣表面與對磨鋼球弧面接觸部位弧形劃痕較深,與對磨鋼球正接觸部位滲硫層劃痕較寬深,被磨損掉的硫化物層與殘留的硫化物層之間有明顯的斷痕,對磨的GCr15鋼球表面的劃痕也較深,局部黏附有較薄的硫化物膜以及磨屑顆粒;由圖5(c)和圖5(d)可知,納米化滲硫試樣表面與對磨鋼球弧面接觸部位弧形劃痕較淺,與對磨鋼球正接觸部位滲硫層劃痕較窄淺,被磨損掉的硫化物層與殘留的硫化物層之間也有明顯的斷痕,對磨的GCr15鋼球表面幾乎沒有劃痕,局部黏附有較薄的硫化物膜以及少量的磨屑顆粒.這表明兩種滲硫試樣表面的磨損機制均以微觀切削、疲勞斷裂和磨粒磨損為主,納米化滲硫試樣表面的耐磨性能優于未納米化滲硫表面.

圖5 不同試樣表面的磨損形貌

經稱重計算,未納米化滲硫試樣的磨損失重約為1.3 mg,對磨GCr15鋼球的磨損失重約為0.40 mg,納米化滲硫試樣的磨損失重約為0.9 mg,對磨GCr15鋼球的磨損失重約為0.15 mg.納米化滲硫試樣相對于未納米化滲硫試樣的耐磨性提高了0.44倍, 與其對磨的GCr15鋼球的耐磨性也提高了1.66倍.由此可以得出,熔覆層經納米化后再滲硫不僅改善了自身的摩擦學性能,同時也改善了對磨件的摩擦學性能,有利于提高摩擦系統的使用壽命.

通過對圖5摩擦副表面各特征區進行EDS分析,熔覆層納米化前后的滲硫試樣中A-F區和對磨鋼球GCr15表面02、04區以及白色箭頭所指01、05處的磨屑顆粒均有一定的氧和硫含量,而GCr15鋼球表面03、06區只檢測出一定的氧含量,但沒檢測到硫含量.這表明摩擦副在大氣環境下的對磨過程中, 在接觸壓力與摩擦熱的作用下,摩擦副表面發生了氧化化學反應,生成了氧化物薄膜,而鋼球表面02、04區和01、05處白色箭頭所指的磨屑顆粒含硫是由于摩擦副相對運動時, 滲硫層被碾壓并黏附于對摩件表面或填充于對摩件凹陷處發生硫化物轉移所致,或磨屑顆粒表面包裹硫化物薄膜改性以及硫化物薄膜被磨損形成磨屑顆粒所致.硫化物薄膜轉移軟化了摩擦副表面的微凸體,防止了硬質鋼球表面微凸體對軟滲硫層表面的犁削作用;表面包裹硫化物薄膜改性的磨屑顆粒以及硫化物薄膜,被磨損形成的磨屑顆粒可對鋼球表面起到促進磨合和拋光的作用,避免了黏著磨損的發生;較小的磨屑顆粒也可埋入到滲硫層中,減少摩擦副表面磨粒磨損.未納米化滲硫試樣C-A區的硫含量在2.44%-7.82%之間,納米化滲硫試樣F-D區的硫含量在4.64%-7.98%之間,對磨鋼球表面02、04區以及白色箭頭所指01、05處的磨屑顆粒的硫含量約在1%-1.5%之間.由此可知,納米化滲硫試樣F-D區的硫含量最高,這表明納米化滲硫試樣經30 min摩擦磨損試驗后,其表面殘留的硫化物薄膜較多,而且在摩擦熱的作用下和材料內Fe結合重新生成FeS的能力也較強,延長其減摩作用時間,可持久地發揮其良好的固體潤滑減磨作用.

A-F區的氧含量約在25%-60%之間,對磨鋼球表面02、04區以及白色箭頭所指01、05處的磨屑顆粒的氧含量約在8%-15%之間.可見,兩種滲硫試樣A-F區的氧含量明顯高于對磨鋼球表面02、04區以及白色箭頭所指01、05處的磨屑顆粒的氧含量,這主要是因為滲硫層為疏松多孔的結構,氧原子和鐵原子能夠充分擴散,從而生成了含氧量較高的氧化物薄膜所致.經XRD分析,兩種滲硫試樣和對磨鋼球表面的氧化物膜主要為Fe3O4、Fe2O3和Cr2O3.這些氧化物膜是良好的固體潤滑劑,其中Fe3O4氧化物膜減磨效果最好,Cr2O3氧化物膜還具有良好的耐蝕性[18],能夠減少摩擦副表面的摩擦磨損和腐蝕磨損.在摩擦副的對磨過程中,磨損與氧化往往同時發生,氧化物膜被磨損掉后還會重生,在干摩擦條件下與硫化物薄膜協同作用可提高摩擦副表面抗擦傷及抗黏著磨損能力.

由于未納米化滲硫試樣滲硫層厚度較薄,硫化物顆粒大小不均,表面高低起伏,在與鋼球的對磨過程中,鋼球表面微凸處先與滲硫層的凸起部位接觸,接觸面積小,接觸應力較大,摩擦阻力增大,因此,其摩擦系數不僅較大,而且薄而不均的滲硫層也會在較短的時間內被切削或被碾壓破壞掉,失去固體潤滑作用.另外,支撐其滲硫層的是硬度為55.2 HRC的激光熔覆層,低于對磨鋼球的硬度60 HRC,在摩擦壓力的作用下,激光熔覆層易產生塑性變形,塑性變形累積引發應力集中,未納米化滲硫層與激光熔覆層的結合力僅為47.8 N,當接觸應力達到界面臨界結合強度時,會誘發裂紋在熔覆層內部萌生和疲勞擴展斷裂現象發生,導致硫化物薄膜和氧化物膜發生開裂甚至出現層狀剝落現象,造成摩擦副表面金屬直接對磨,導致摩擦副磨損加劇,因此,其摩擦副的摩擦磨損失重量較大.而納米化滲硫試樣,表面較為平整,硫化物顆粒大小較為均勻,且滲硫層中具有減摩性能FeS物相的含量明顯大于熔覆層直接滲硫試樣.在與鋼球的對磨過程中,將會有更多的硫化物顆粒與對磨鋼球表面接觸,在相同的試驗條件下,接觸應力減小,摩擦阻力下降,滲硫層中含FeS物相較多時其減磨作用也相應地提高;而支撐其滲硫層的是硬度為60.3 HRC的納米化熔覆層,其硬度稍高于對磨鋼球,可為滲硫層提供有效的支撐,加之納米化硫化物薄膜與納米化熔覆層的結合力高達53.2 N,避免了硫化物薄膜和氧化物膜開裂和剝離現象的發生,可持久的發揮固體潤滑薄膜的減磨抗磨作用.另外,納米化滲硫層的厚度相對于未納米化提高了1.6倍,厚而均勻的滲硫層抵抗對磨鋼球的微觀切削和碾壓疲勞磨損持續的時間較長,摩擦副表面的摩擦磨損將長久的在固體潤滑薄膜之間進行,因而其摩擦副的表面摩擦系和摩擦磨損失重均較小.

3 結論

1)45鋼表面經激光熔覆Ni包WC、316L不銹鋼和Cr3C2合金粉末后,熔覆層納米化前后組織均由Fe-Ni、Cr-Ni-Fe-C、Cr23C6、Cr-Fe-C、FeNi3、Cr-Fe7C0.45和WC物相組成.未納米化表面晶粒尺寸為22.5 μm,硬度為55.2 HRC;納米化后表面晶粒尺寸平均為27 nm,硬度為60.3 HRC,相對45鋼基材調質硬度24.8 HRC分別提高了30.4 HRC和35.5 HRC.

2)納米化和未納米化滲硫樣硫化物層組織均由FeNi3、Cr-Ni—Fe-C、FeS、FeS2、WS2、NiS2、CrS2等物相組成.與未納米化滲硫試樣相比,納米化滲硫層的厚度相對于未納米化滲硫層增加了1.6倍,FeS物相所占比例提高,摩擦系數降低了0.16,耐磨性提高了0.44倍,與其對磨的GCr15鋼球的耐磨性也提高了1.66倍.

3)分析表明兩種滲硫試樣表面磨損機制均以微觀切削、疲勞斷裂和磨粒磨損為主.納米化滲硫質量及其耐磨性的提高,歸因于納米晶表面層具有較高的硬度和化學活性.